Изобретение относится к высокотемпературной обработке, в частности к техноло- гической оснастке для выполнения стеклометаллических спаев, и может быть использовано при изготовлении различных стеклометаллических гермовыводов и изделий электротехнической и электронной промышленности.

Известно техническое решение, в котором паяемые детали устанавливаются на посадочное место, выполненное в цилиндрическом корпусе из графита и покрываются перед пайкой также цилиндрической графитовой крышкой.

К оснйвным недостаткам данного технического решения можно отнести:

малую производительность процесса пайки из-за сравнительно низкой теплопроводности материала формы;

низкую долговечность используемой технологической формы;

низкое качество паяемых изделий из-за наличия вкраплений графита в стекле.

Наиболее близким к заявляемому является техническое решение, в котором посадочное место для паяемых деталей выполнено в корпусе, имеющем сферическую поверхность и накрывается цилиндрической крышкой. Корпус и крышка выполнены из жаропрочных сплавов.

Данное техническое решение позволяет повысить качество паяемых изделий, однако не обеспечивает существенного увеличения производительности процесса пайки. Например, при изготовлении стекло- металлических гермовыводов в крышке химического элемента электропитания диаметром 24 мм. время пайки составляет 3,5-4,0 мин.

Целью изобретения является повышение эффективности нагрева и производительностипроцессапайкистеклометаллических спаев.

Поставленная цель достигается тем, что фронтальная полость перед крышкой ограничена кольцевым выступом, выполненным в виде усеченного конуса, угол раскрытия

сл

с

XI

о ю со со со

которого выбран равным углу между двумя крайними и диаметрально противоположными лучами светового пучка источника света, причем диаметр входного окна, ограниченного кромкой кольцевого выступа,вы- бран превышающим диаметр описанной окружности крышки, а высота полости выбрана не превышающей отрезка нормали, восстановленной от внешней кромки поверхности крышки до ее пересечения с образу- ющей внутренней поверхности кольцевого выступа.

Дополнительной целью изобретения является повышение эффективности при выполнении крупногабаритных стекломе- таллических спаев, а также снижение металлоемкости технологической оснастки.

Данная цель достигается тем, что в предлагаемом техническом решении тыльная часть фронтальной полости ограничена кольцом, соединяющим кольцевой выступ с корпусом и выполненным с внутренней поверхностью в виде перевернутого усеченного конуса.

Данная цель также может быть достиг- нута тем, что в центральную часть фронтальной полости предыдущего технического решения введен выступ, выполненный в виде перевернутого усеченного конуса с осевым отверстием, соединенный с крышкой.

Все это позволило сократить время пайки до 40...50 с при изготовлении стекломе- таллических спаев на крышке химических элементов питания диаметром 24 мм,

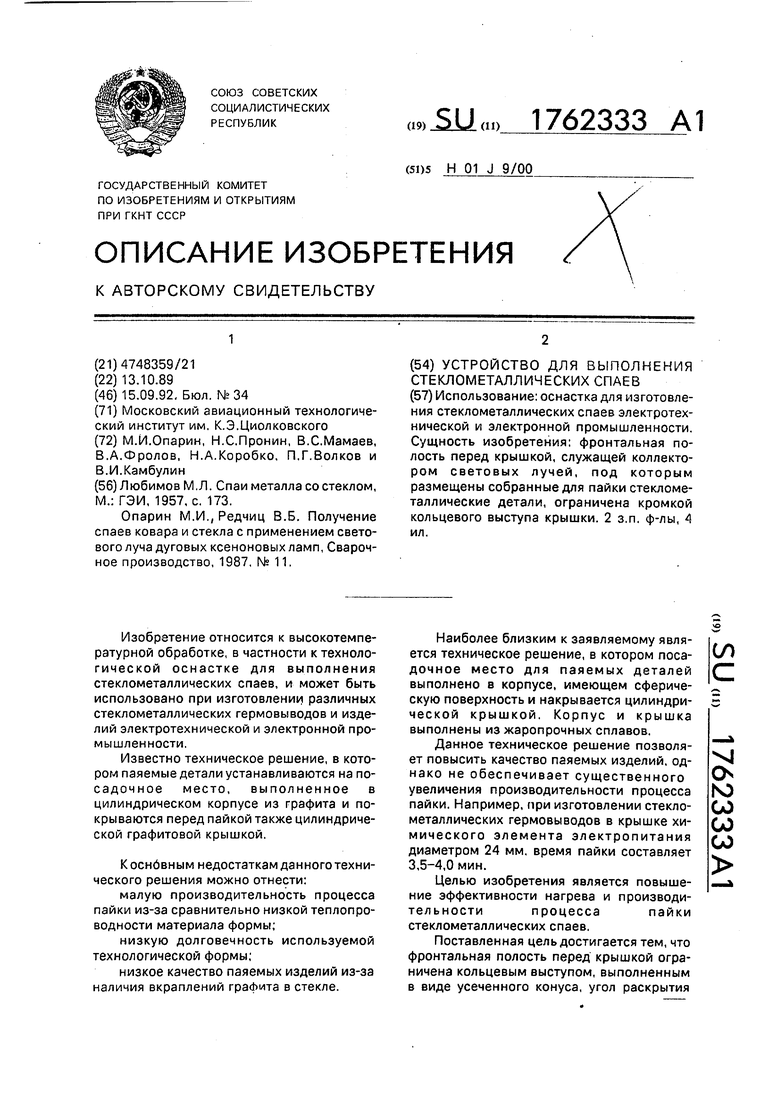

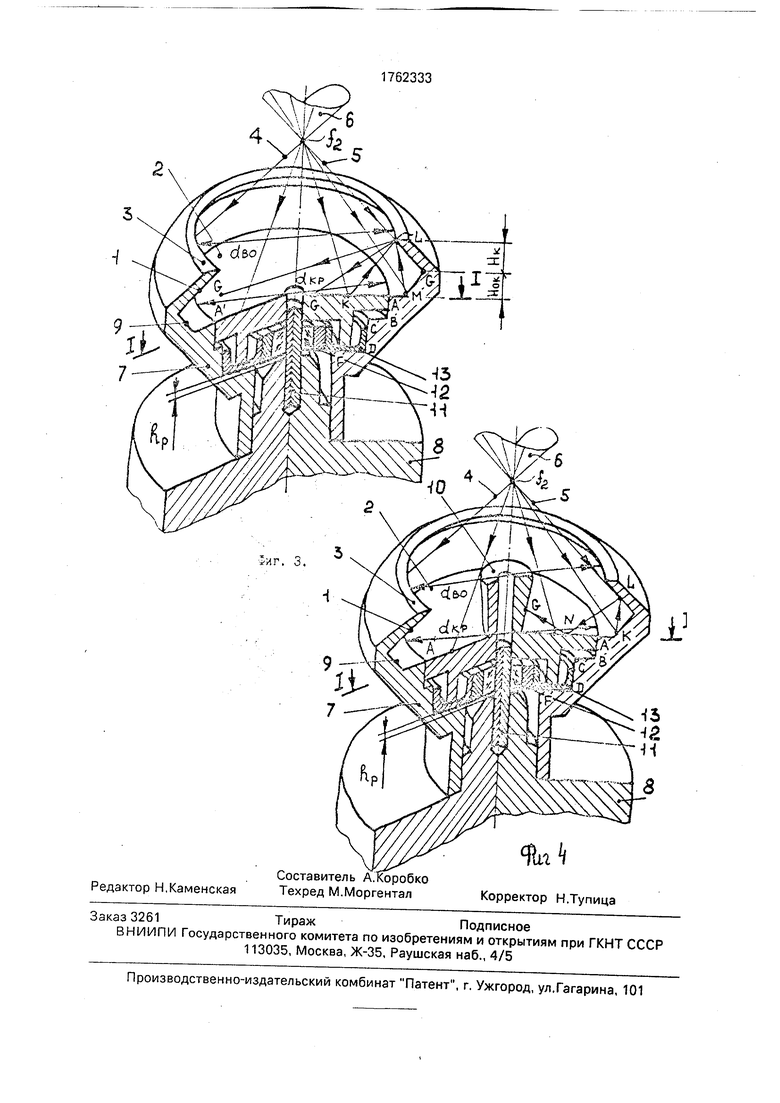

На фиг. 1, 3, 4 представлены попереч- ные разрезы предлагаемых устройств, поясняющих сущность изобретения.

Устройство (фиг. 1) содержит фронтальную полость 1 перед крышкой 2. Фронтальная полость 1 ограничена кольцевым выступом 3, выполненным в виде усеченного конуса, угол раскрытия которого «выбран равным углу в между двумя крайними и диаметрально противоположными лучами 4, 5 светового пучка 6 источника света. Ди- аметр входного окна deo ограничивается кромкой кольцевого выступа 3 и выбирается превышающим диаметр описанной окружности крышки 2

deo икр, dso doo,

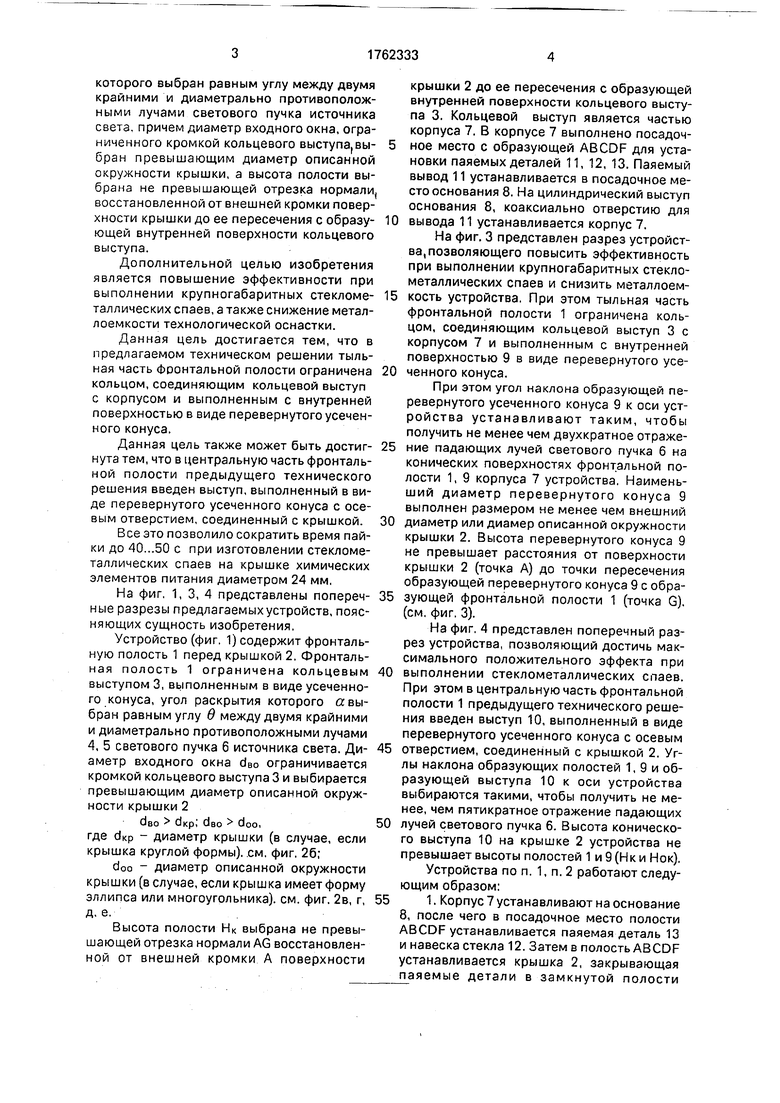

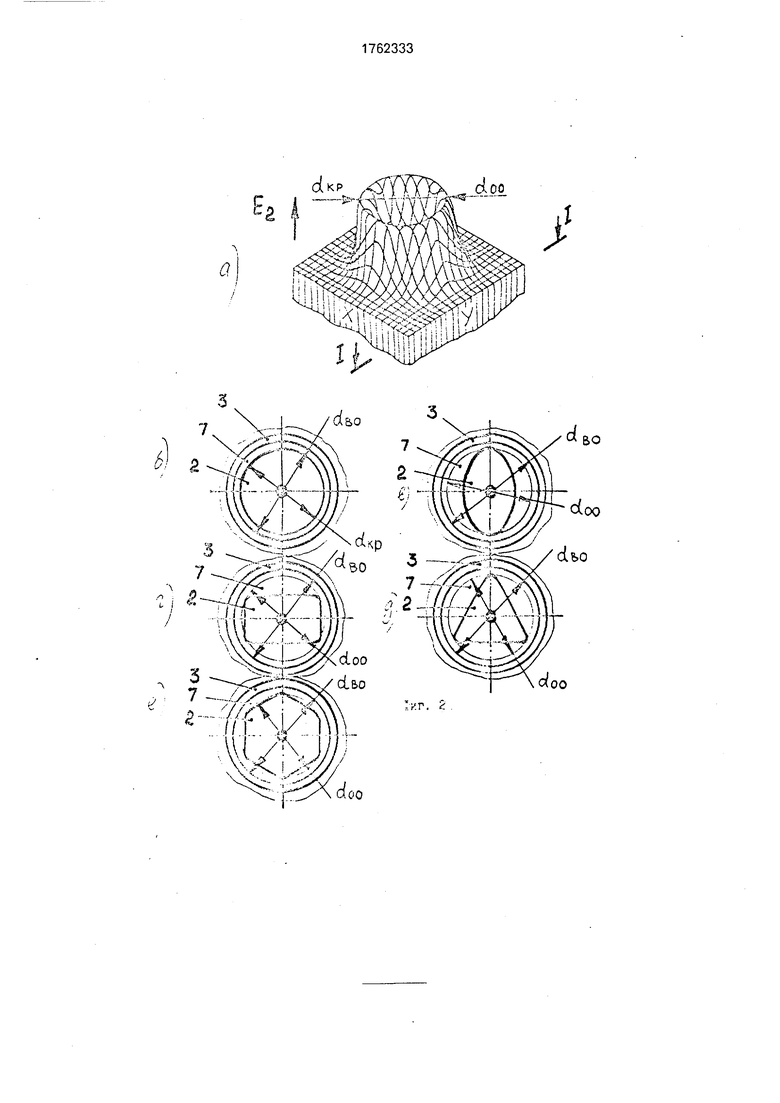

где dKp - диаметр крышки (в случае, если крышка круглой формы), см, фиг. 26;

doo - диаметр описанной окружности крышки (в случае, если крышка имеет форму эллипса или многоугольника), см. фиг. 2в, г, Д. е.

Высота полости Нк выбрана не превышающей отрезка нормали AG восстановленной от внешней кромки А поверхности

крышки 2 до ее пересечения с образующей внутренней поверхности кольцевого выступа 3. Кольцевой выступ является частью корпуса 7. В корпусе 7 выполнено посадочное место с образующей ABCDF для установки паяемых деталей 11, 12, 13. Паяемый вывод 11 устанавливается в посадочное место основания 8. На цилиндрический выступ основания 8, коаксиально отверстию для вывода 11 устанавливается корпус 7.

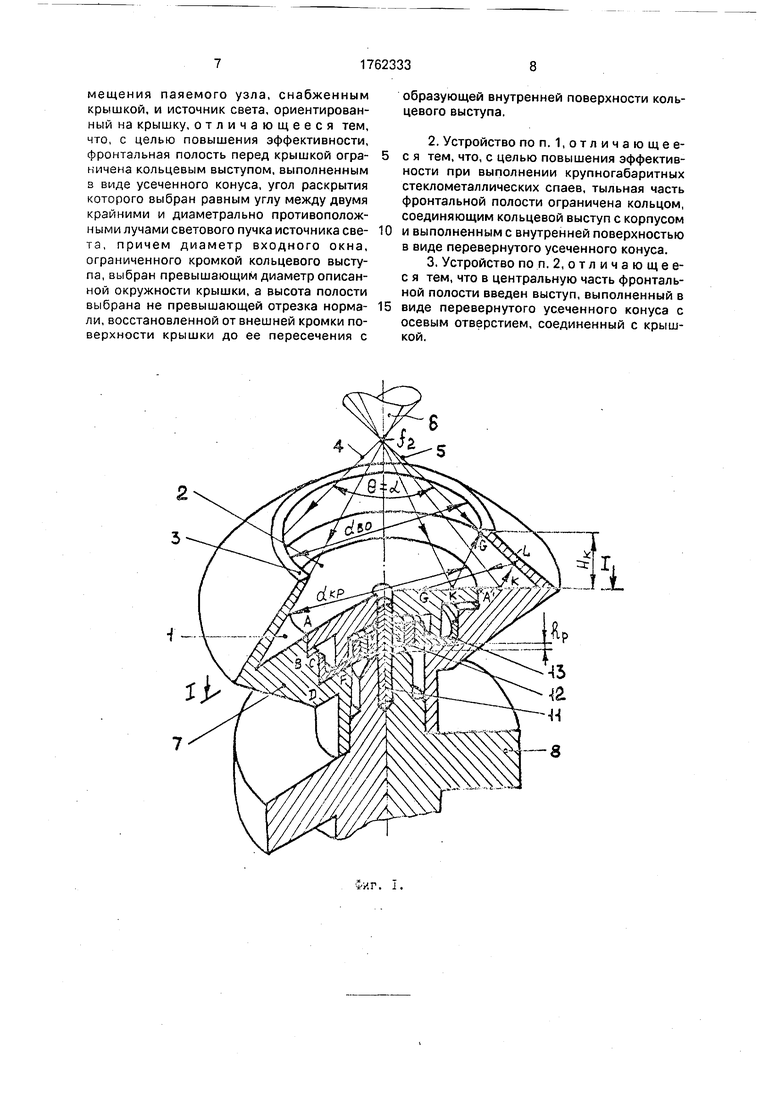

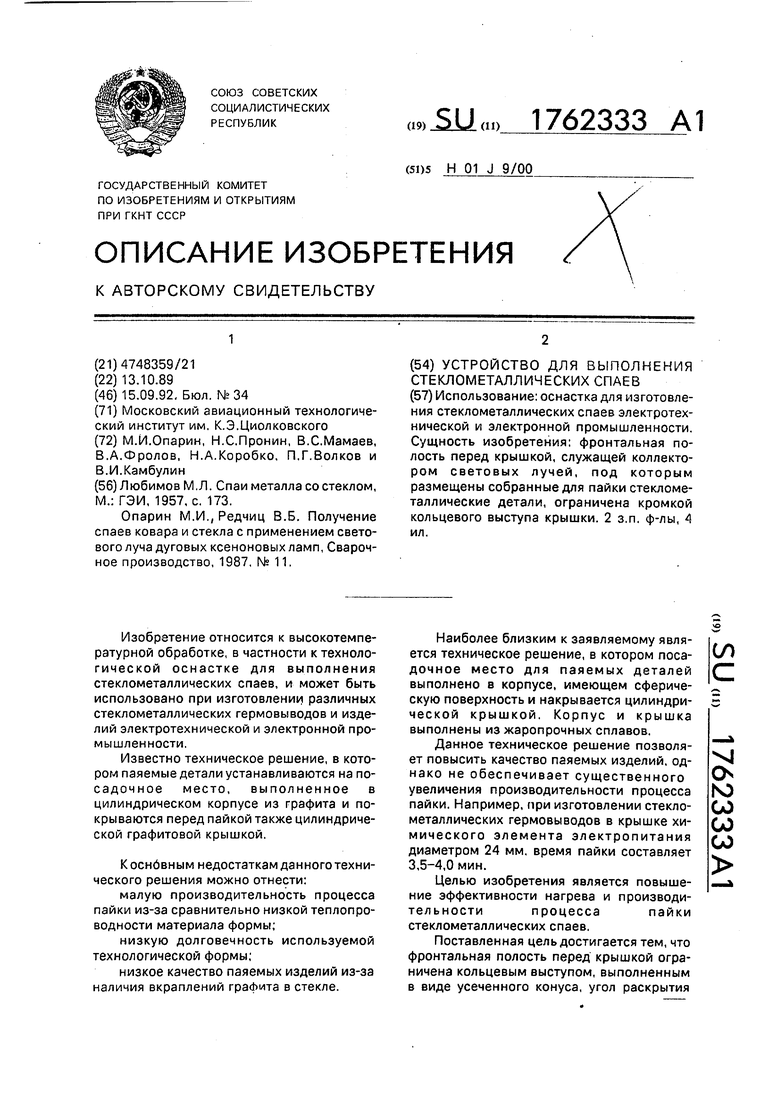

На фиг. 3 представлен разрез устройства, позволяющего повысить эффективность при выполнении крупногабаритных стекло- металлических спаев и снизить металлоемкость устройства, При этом тыльная часть фронтальной полости 1 ограничена кольцом, соединяющим кольцевой выступ 3 с корпусом 7 и выполненным с внутренней поверхностью 9 в виде перевернутого усеченного конуса.

При этом угол наклона образующей перевернутого усеченного конуса 9 к оси устройства устанавливают таким, чтобы получить не менее чем двухкратное отражение падающих лучей светового пучка 6 на конических поверхностях фронтальной полости 1, 9 корпуса 7 устройства. Наименьший диаметр перевернутого конуса 9 выполнен размером не менее чем внешний диаметр или диамер описанной окружности крышки 2. Высота перевернутого конуса 9 не превышает расстояния от поверхности крышки 2 (точка А) до точки пересечения образующей перевернутого конуса 9 с образующей фронтальной полости 1 (точка G). (см. фиг. 3).

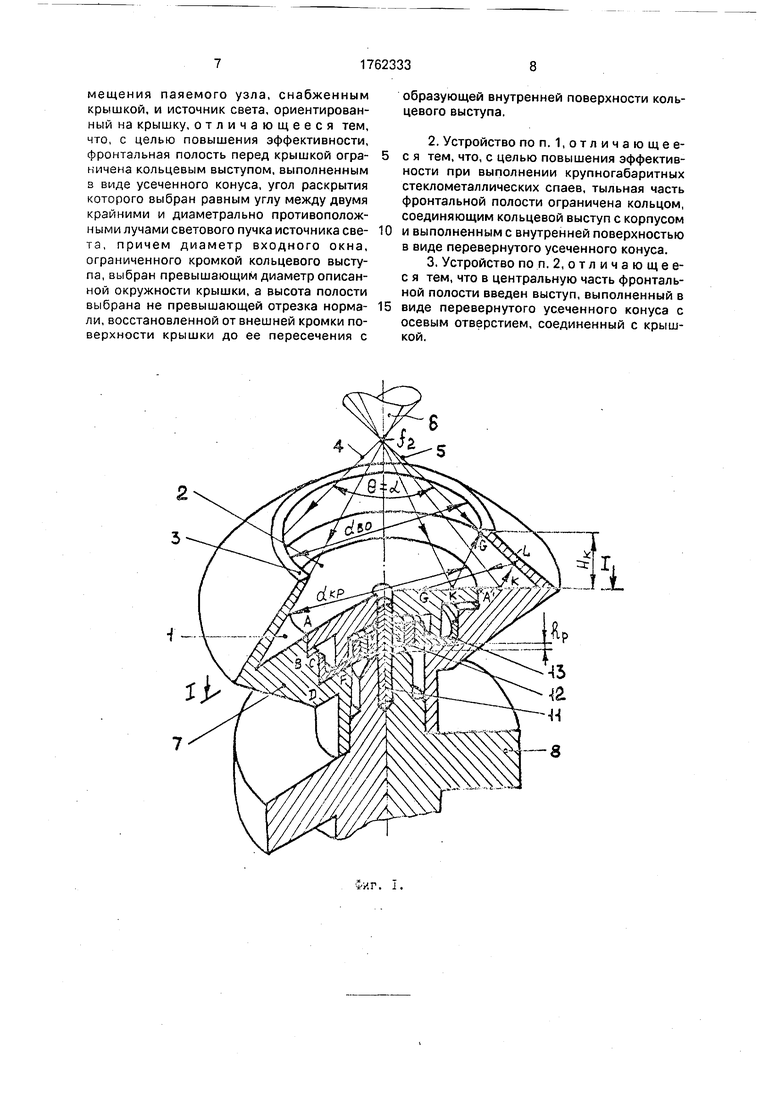

На фиг. 4 представлен поперечный разрез устройства, позволяющий достичь максимального положительного эффекта при выполнении стеклометаллических спаев. При этом в центральную часть фронтальной полости 1 предыдущего технического решения введен выступ 10, выполненный в виде перевернутого усеченного конуса с осевым отверстием, соединенный с крышкой 2. Углы наклона образующих полостей 1, 9 и образующей выступа 10 к оси устройства выбираются такими, чтобы получить не менее, чем пятикратное отражение падающих лучей светового пучка 6. Высота конического выступа 10 на крышке 2 устройства не превышает высоты полостей 1 и 9 (Нк и Нок),

Устройства по п. 1, п. 2 работают следующим образом:

1. Корпус 7 устанавливают на основание 8, после чего в посадочное место полости ABCDF устанавливается паяемая деталь 13 и навеска стекла 12. Затем в полость ABCDF устанавливается крышка 2, закрывающая паяемые детали в замкнутой полости

ABCDF. После этого через отверстие в крышке 2 устанавливается деталь паяемого узла 11 таким образом, чтобы она полностью погрузилась в отверстие в основании 8.

2.После завершения сборки деталей под пайку устройство устанавливают в камере с контролируемой атмосферой (чаще с заполнением инертным газом, например, аргоном). В камере детали перемещаются в рабочую зону и устанавливаются в ней таким образом, чтобы предлагаемое устройство располагалось коаксиально оптической системе, т.е. световому пучку 6.

3.После установки устройства в рабочем положении подается рабочий импульс световой энергии. При этом световой поток попадает частично на поверхность крышки 2, частично на поверхность фронтальной полости 1 корпуса 7, при использовании устройства по п. 1 или на поверхность полости 9 при работе с устройством по п. 2.

Световой поток а этом случае сформирован таким образом, что в плоскости I-I (см. фиг, 2 а.) распределение плотности лучистого потока Еа имеет седлообразный характер, а максимумы приходятся на точки касания крышки и корпуса А и А .

При этом лучи наиболее энергонасыщенной части светового пучка будут иметь трехкратное отражение величивая коэффициент полезного действия светового луча от 0,6 до 0,94 (при использовании в качестве материала коррозионной стали 12Х18Н10Т). Пример хода лучей приведен на фиг. 1,3 и рассмотрен конкретно к случаю луча f2K, а пример распределения плотности лучистого потока в пятне нагрева, расположенного в плоскости I-I, приведен на фиг. 2 а.

Таким образом, повышение коэффициента использования энергии светового луча позволяет увеличить скорость нагрева деталей до температуры пайки.

Такое выполнение устройства позволяет создать градиент температур вдоль оси предлагаемого устройства, что позволяет обеспечить поднятие жидкого стекла в зону пайки под действием термокапиллярных сил и исключить образование соединения стекла с торцом основания за счет образования зазора Rp (см. фиг. 1, 3,4), обеспечить легкое удаление готового узла из посадочной полости после завершения процесса пайки.

4.После достижения температуры пайки устройство отводят из рабочей зоны и охлаждают его в среде аргона до температуры 100-150°С, а затем вынимают из камеры и осуществляют удаление готового узла и сборку следующего.

Устройство по .п. 3 в своей работе полностью повторяет пункты 1 и 2 порядка работы устройств, предлагаемых в п. 1 и п. 2 формулы изобретения.

3. После установки устройства в рабочем положении подается рабочий импульс световой энергии. При этом световой поток

0 попадает частично на поверхность крышки 2, частично на поверхность полости 9 корпуса 7.

Световой поток в этом случае сформирован таким образом, что в плоскости I-I (см.

5 фиг. 2.а) распределение плотности лучистого потока имеет седлообразный характер, а максимумы приходятся на точки касания крышки и корпуса А и А . Конический выступ 10, который дополнительно выполнен на

0 крышке 2 при этом попадает в теневой конус.

В этом случае лучи наиболее насыщенной части светового пучка будут иметь не менее чем пятикратное отражение от повер5 хностей полостей 1, 9 и выступа 10. Данное обстоятельство позволит повысить коэффициент использования энергии светового потока до 0,98. Ход лучей при отражении в устройстве рассмотрен на примере произ0 вольно взятого луча f2K (см. фиг. 4), пример распределения плотности лучистого потока приведен на фиг. 2.а.

Данное обстоятельство позволяет полностью использовать энергию луча и сокра5 тить до минимума время пайки при неизменной мощности излучателя.

Предлагаемые технические решения были опробованы при выполнении стекло- металлических спаев гермовыводов в крыш0 ке химического элемента электропитания диаметром 24 мм.

Устройство было изготовлено из стали 12Х18Н10Т и имело следующие габариты: - диаметр корпуса 37,5 мм; - высота полости

5 1 в корпусе 7-3 мм; - высота полости 9 в корпусе 7-6 мм; - угол наклона образующей полости 1 - 45°: - угол наклона полости 9 - 120°; - угол наклона образующей выступа 10-105°.

0 Все это, как отмечалось, позволило повысить производительность процесса пайки в 3-4 раза при использовании световой установки типа УСС-1, в которой установлена дуговая ксеноновая лампа мощностью 10

5 кВт.

Формула изобретения 1. Устройство для выполнения стекло- металлических спаев, содержащее основание, на котором размещен корпус, выполненный с посадочным местом для размещения паяемого узла, снабженным крышкой, и источник света, ориентированный на крышку, отличающееся тем, что, с целью повышения эффективности, фронтальная полость перед крышкой ограничена кольцевым выступом, выполненным з виде усеченного конуса, угол раскрытия которого выбран равным углу между двумя крайними и диаметрально противоположными лучами светового пучка источника све- та, причем диаметр входного окна, ограниченного кромкой кольцевого выступа, выбран превышающим диаметр описанной окружности крышки, а высота полости выбрана не превышающей отрезка нормали, восстановленной от внешней кромки поверхности крышки до ее пересечения с

0

5

образующей внутренней поверхности кольцевого выступа.

2.Устройство по п. 1,отличающее- с я тем, что, с целью повышения эффективности при выполнении крупногабаритных стеклометаллических спаев, тыльная часть фронтальной полости ограничена кольцом, соединяющим кольцевой выступ с корпусом и выполненным с внутренней поверхностью в виде перевернутого усеченного конуса.

3,Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что в центральную часть фронтальной полости введен выступ, выполненный в виде перевернутого усеченного конуса с осевым отверстием, соединенный с крышкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция соединения для герметизации пайкой полости корпуса | 1991 |

|

SU1815047A1 |

| Устройство для выполнения спаев металла и стекла с помощью светового луча | 1989 |

|

SU1698206A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Способ пайки световым лучом радиоэлементов на печатные платы с контролем температуры пайки | 1991 |

|

SU1816583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА КРИТИЧЕСКОГО СЕЧЕНИЯ СОПЛА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2352445C2 |

| ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С НАНОСТРУКТУРНЫМ ФОТОЭЛЕМЕНТОМ | 2010 |

|

RU2436192C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2474913C1 |

| ПОСУДА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ ПОД ГНЕТОМ | 1996 |

|

RU2098995C1 |

Использование: оснастка для изготовления стеклометаллических спаев электротехнической и электронной промышленности. Сущность изобретения: фронтальная полость перед крышкой, служащей коллектором световых лучей, под которым размещены собранные для пайки стекломе- таллические детали, ограничена кромкой кольцевого выступа крышки. 2 з.п. ф-лы, 4 ил.

2

8

00

09

001

/

/ 1

u

ч

0

ееегэа

2

| Любимов М.Л | |||

| Спаи металла со стеклом, М.: ГЭИ, 1957, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Опарин М.И., Редчиц В.Б | |||

| Получение спаев ковара и стекла с применением светового луча дуговых ксеноновых ламп, Сварочное производство, 1987, №11. | |||

Авторы

Даты

1992-09-15—Публикация

1989-10-13—Подача