рама 2 с помощью гидроцилиндра поворачивается в рабочее положение. При этом приводной тормозной ролик 4 располагается за барабаном моталки, тормозной элемент 5 занимает вертикальное положение перед роликом 4, риводной ролик 18 устанавливается под приводным тормозным роликом 4, а друюй тормозной элемент устанавливается также в вертикальное положение, прижимая разрезанные полосы к тормозному элементу 5, а разделительный ролик 24 располагается между приводным роликом 18 и пресс-проводкой, разделяя полосы. 10 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки | 1988 |

|

SU1637961A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Нятяжное устройство | 1984 |

|

SU1186311A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

| УСТАНОВКА ДЛЯ РАЗЛААТЫВАНИЯ РУЛОНОВ | 1972 |

|

SU424630A1 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| Устройство для задачи полосы в моталку | 1972 |

|

SU449754A1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

Изобретение относится к области прокатного производства, в частности к устрой- ствам для торможения полос. Цель изобретения - повышение производительности за счет сокращения времени заправки полос и уменьшения габаритных размеров. После установки барабана моталки в положении начала намотки поворотная сл с 2 о о о Оч Фиг 2

Изобретение относится к области прокатного производства и может использоваться в цехах отделки рулонной полосы, агрегатах продольной резки полос.

Известны устройства для торможения полос, установленные перед моталками после петлевых устройств в агрегатах продольной резки, выполненные в виде приводных тормозных роликов и прижимного ролика, установленного на входе полос в устройство торможения и контактирующего с приводным роликом. В таких устройствах усилие торможения полос складывается из усилия предварительного торможения, создаваемого прижимным роликом совместно с приводным и его усилением приводными роликами.

Недостатком таких устройств является то, что не все из разрезанных полос имеют достаточное усилие торможения из-за неодинакового усилия зажима разрезанных полос между приводным и прижимным роликами (одной из причин неравномерности зажима является разнотолщинность разрезанных полос). Это приводит к тому, что в агрегатах продольной резки с такими устройствами торможения, часть рулонов получают некачественными (неплотная и телескопическая смотка).

Известно устройство предварительного торможения, усилие торможения у которых создается электромагнитным воздействием тормозных элементов без соприкосновения с полосой.

Недостатком такого устройства является то, что усилие торможения, создаваемое электромагнитным воздействием, незначительно и требует большого усиления тормозными приводными роликами, количество которых зависит от величины усиления предварительного усилия торможения. Кроме того, в таких устройствах, тормозные элементы в горизонтальной плоскости, что увеличивает габарит устройства по длине агрегата, расстояние от дисковых ножниц до моталки, а также время заправки полос в моталку.

Прототипом определено устройство, содержащее механизм предварительного торможения, выполненный из тормозных элементов (пресс-проводок), расположенных горизонтально и роликовую тормозную клеть, состоящую из приводных роликов.

Механизм предварительного торможения состоит из станины, на которой в направляющих установлены подвижные тормозные элементы (пресс-проводки) и привод подвода тормозных элементов к полосе, выполненный в виде гидроцилиндров. Роликовая тормозная клеть состоит из двух поворотных рам, на которых установлены приводные ролики. Каждая из поворотных рам имеет привод поворота, выполненный в виде гидроцилиндров.

Недостатками прототипа являются: его большой габарит по длине увеличивает габариты агрегата продольной резки, в котором установлено устройство, увеличивает

расстояние от дисковых ножниц до моталки, влияющее на время заправки полос в моталку, что приводит к снижению производительности; большое количество приводов усложняет конструкцию и трудоемкость устройства; невозможность применения таких устройств на вертикально движущихся полосах, так как значительно затрудняет заправку полос в агрегате.

Целью изобретения является повышение производительности за счет сокращения времени заправки полос и уменьшения габаритных размеров.

Цель достигается тем, что в устройстве для торможения полос, содержащем механизм предварительного торможения с тормозными элементами, тормозную клеть с двумя поворотными рамами, приводами их поворота и установленными на рамах приводными роликами, тормозные элементы

смонтированы на | поворотных рамах с возможностью размещения рабочей поверхности тормозных элементов в вертикальной плоскости при рабочем положении поворотных рам.

Сопоставительный анализ с прототипом показывает, что предлагаемая конструкция устройства для торможения полос отличается тем, что тормозные элементы смонтированы на поворотных рамах с возможностью размещения рабочей поверхности тормозных элементов в вертикальной плоскости при рабочем положении поворотных рам.

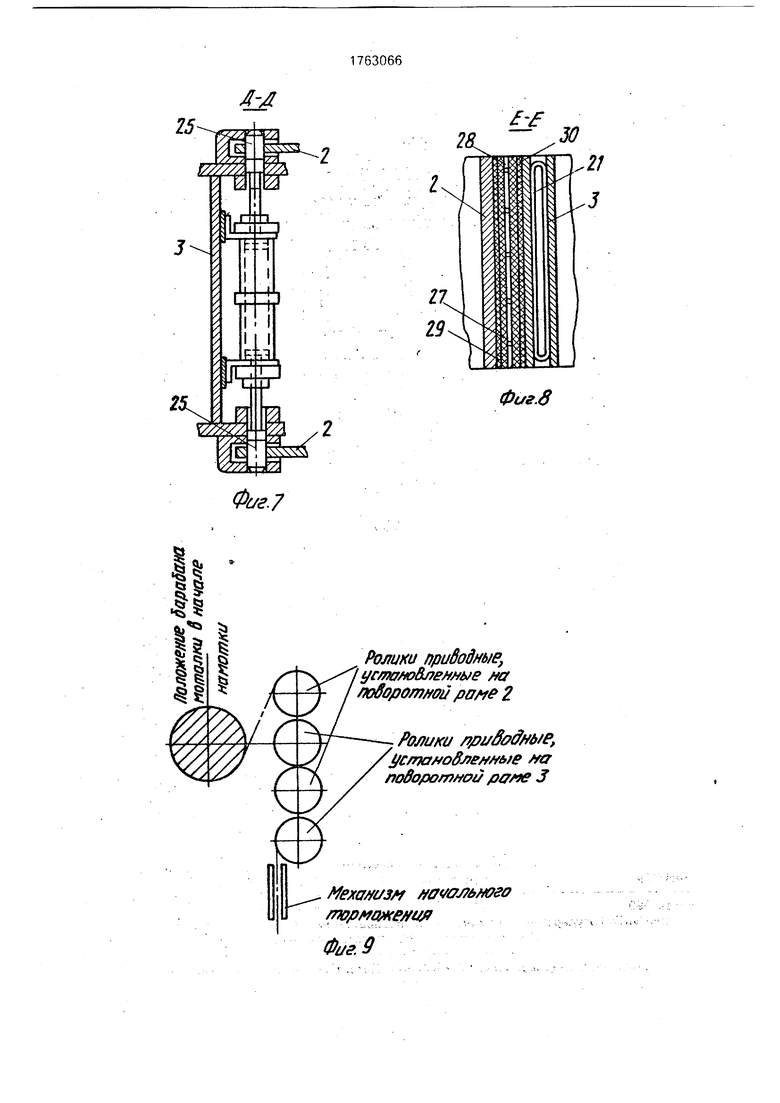

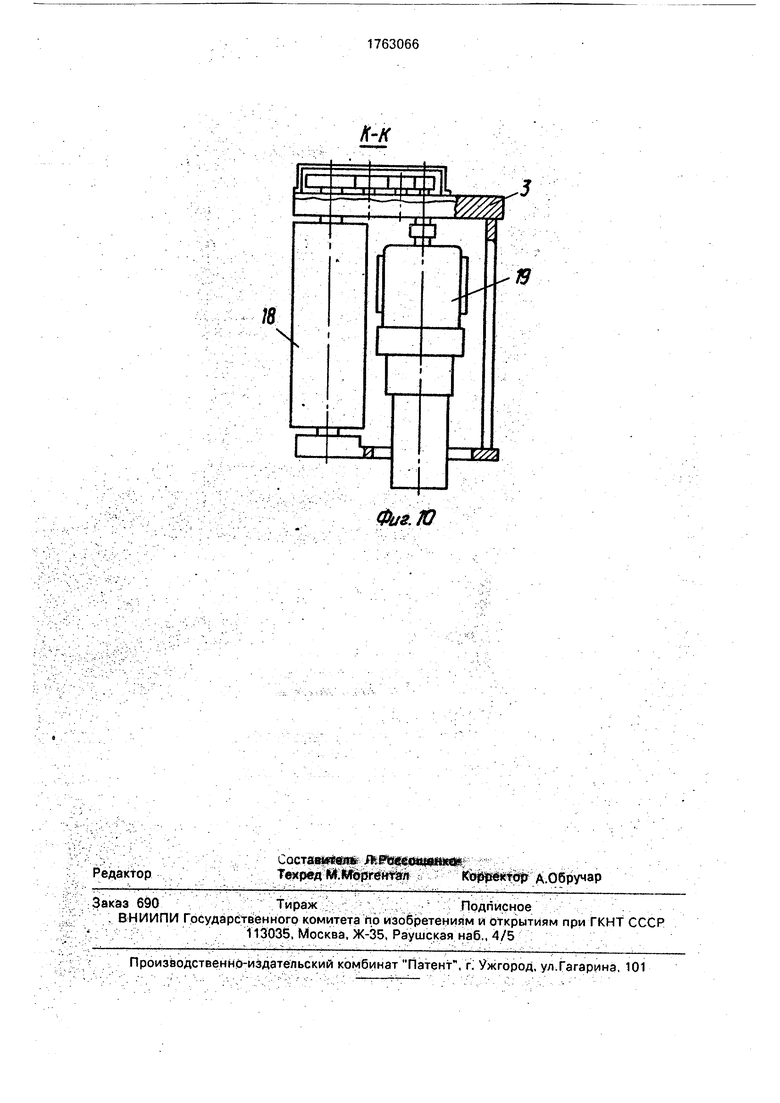

На фиг. 1 изображено устройство в рабочем положении (вид со стороны движения металла), общий вид; на фиг.2 - разрез А-А на фиг.1 (продольный разрез устройства в рабочем положении); на фиг.З - общий вид устройства (видео стороны движущихся полос в момент заправки полос); на фиг.4 - разрез Б-Б на фиг.З (продольный разрез устройства в положении заправки полос); на фиг.5 - вид В на фиг.1 (вид на устройство со стороны привода моталки); на фиг.б - разрез Г-Г на фиг. I (разрез по приводу поворота поворотной рамы); на фиг.7 - разрез Д-Д на фиг.1 (разрез по фиксатору, установленному на поворотной раме); на фиг.З - разрез Е-Е на фиг.2 (разрез по механизму предварительного торможения полос); на фиг.9 - схема устройства при установке четырех приводных тормозных роликов на поворотных рамах совместно с механизмом предварительного торможения; на фиг. 10 - разрез К-К на фиг.2 (разрез по приводу приводного ролика, поз. 18).

Устройство для торможения полос устанавливается в агрегатах продольной резки на выходе из петлевой ямы за барабаном моталки. Устройство представляет собой роликовую тормозную клеть, содержащую станину 1 с поворотными рамами 2 и 3, на которых установлены приводные ролики 4 и 18 и разделительный ролик 7. Поворот рам 2 и 3 и подвод тормозных элементов (пресс- проводок) 5 и 20 механизма предварительного торможения 6 производится приводами, выполненными в виде гидроцилиндров 14 и 26. Поворотная рама 2 кон- сольно закреплена на оси 8. Ось 8 установлена на станине 1 и выполнена полой. Внутри оси. 8 установлен вал 9, соединяющий приводной тормозной ролик 4 и через систему шестерен 10, и цепную передачу 11 с электродвигателем 12. На станине 1 установлены в виде пневмоцилиндров фиксаторы 13, предназначенные для фиксации поворотной рамы 2 со станиной 1. Поворот оси 8 с поворотной рамой 2 осуществляется с помощью гидроцилиндра 14, зубчатого сектора 15 и закрепленной на оси 8 шестерни 16. Поворотная рама 3 закреплена на станине 1 с помощью оси117. На ней установлены приводной ролик 18с приводом 19, тормозной элемент (пластина) 20 с пневмокамерой 21 механизма предварительного торможения (пресс-проводки) 6, ролик прижимной 22 с пневмокамерой 23, разделительный ролик 24 и фиксатор 25, с

помощью которого поворотная рама 3 соединяется с поворотной рамой 2. Фиксатор 25 выполнен в виде двухпоршневого пнев- моцилиндра. Поворот рамы 3 осуществляет- 5 ся гидроцилиндрами 26. Механизм предварительного торможения 6 состоит из двух тормозных элементов (пластин) 5 и 20, установленных на поворотных рамах 2 и 3 и привода прижима пластины 20 к тормозно0 му элементу (пластине) 5, выполненного в виде пневмокамеры 21. Тормозные элементы 5 и 20 могут быть выполнены в виде войлочных лент 27 и 28 с резиновой прокладкой 29 и 30 или же в виде электрических

5 механизмов, например линейных электродвигателей, создающих торможение без соприкосновения с полосами воздействием электромагнитных полей. Количество приводных тормозных роликов на поворотных

0 рамах 2 и 3 может быть различным, например 4.

Устройство работает следующим образом. Перед началом работы устройство для торможения полос устанавливается в поло5 жение заправки лент. При этом вначале поворотная рама 3 гидроцилиндрами 26 поворачивается на оси 17 на угол а 2 уста-- навливается в крайнее правое положение. Затем поворотная рама 2 совместно с осью

0 8 через зубчатый сектор 15 и шестерню 16 гидроцилиндром 14 поворачивается на угол а в положение, при котором приводной мозной ролик 4, разделительный ролик 7 и тормозной элемент (пластина) 5 устанавли5 ваются в верхнее положение, образуя необходимый зазор для прохода барабана моталки с заправленными лентами в поло- жение начала намотки (направления поворота рам 2 и 3 показаны стрелкой). В

0 положении начала намотки полос барабан моталки (показан на фиг.4 тонкими линиями) устанавливается соосно с осью 8 поворотной рамы 2.

После установки барабана моталки впо5 ложение начала намотки поворотная рама 2 с помощью гидроцилиндра 14, зубчатого сектора 15 и шестерни 16 поворачивается в рабочее положение (фиг.2, 5 - положение поворотной рамы 2 при торможении полос),

0 при этом приводной тормозной ролик 4 располагается за барабаном моталки, тормозной элемент (пластина) 5 занимает вертикальное положение перед приводным тормозным роликом 4, ролик разделитель5 ный 7 при повороте разделяет полосы и устанавливается на выходе полос из петлевой ямы (фиг.2). Вводятся фиксаторы 13, соединяющие поворотную раму 2 со станиной 1. Поворотная рама 3 из положения заправки (фиг.4) поворачивается с помощью гидроцилиндров 26 в рабочее положение (фиг.2), при этом приводной ролик 18 устанавливается под приводным тормозным роликом 4, тормозной элемент (пластина) 20 пресс-проводки устанавливается в вертикальное положение, прижимая разрезанные полосы к тормозному элементу (пластине) 5, а разделительный ролик 24 располагается между приводным роликом 18 и пресс-проводкой, разделяя полосы. Затем вводятся фиксато- ры 25, соединяя поворотную раму 2 с поворотной рамой 3. В пневмокамеру 21 подается воздух необходимого давления для создания требуемого усилия прижатия полос тормозным элементом 20 ктормозно- му элементу 5 пресс-проводки 6 и для создэ- ния необходимого предварительного натяжения полос перед приводным роликом 18 и приводным тормозным роликом 4, Агрегат включается на рабочую скорость. В процессе работы агрегата приводные ролики также создают торможение полос, усили- вая предварительное торможение в несколько раз. Увеличение усилия торможения приводными роликами зависит от угла охвата роликов полосами. С этой целью на поворотных рамах 2 и 3 может быть установлено более двух роликов. (На фиг.9 показана схема устройства при установке четырех приводных тормозных роликов, установлен- ных на поворотных рамах 2 и 3).

После окончания намотки моталка отводится в положение разгрузки рулонов и за- правки полос на барабан моталки. Фиксаторы 13 рассоединяют поворотную раму 2 со станиной 1, фиксаторы 25 рассоединяют поворотные рамы 2 и 3. Устройство

6сь барабана /ю/гкглки

22 Ю 83

для торможения полос устанавливается в положение заправки полос.

При работе агрегата возможна намотка малых рулонов с разукрупнением исходного большого рулона. В этом случае разрезание полос может производиться на рулоне в непосредственной близости к приводному тормозному ролику 4 Чтобы отрезанные полосы можно было подать к барабану моталки для последующей заправки, прижимной ролик 22 с помощью пневмокамеры 23 прижимает полосы к приводному тормозному ролику 4, включается электродвигатель 12 и через цепную передачу 11 и систему зубчатых колес 10 вращается приводной тормозной ролик 4, подавая полосы к барабану моталки.

Использование устройства позволит снизить время на заправку полос, сократить капитальные затраты и повысить производительность.

Формула изобретения

Устройство для торможения полос, содержащее механизм предварительного тор- можения с тормозными элементами, тормозную клеть с двумя поворотными рамами, приводами их поворота и установленными на рамах приводными роликами, о т- личающееся тем, что, с целью повышения производительности за счет сокращения времени заправки полос и уменьшения габаритных размеров, тормозные элементы смонтированы на поворотных рамах с возможностью размещения рабочей поверхности тормозных элементов в вертикальной плоскости при рабочем положении поворотных рам,

н

Напраблемие поворота рань/ f/s2

Направление поворота pcwtt/

J, ,s

J-J

9 гпф

990С92.1

Фае. 7

Mexa/ft/зм наюльного торм&кеяця

Фиг. 9

/7f

I

Фиг.8

Ролики придодные, усяюно&лемные на поворотнойраме 2

Ролики лр1/М#ые ус/гюнодлемные на поборотнои paste J

18

N

н13L

vL23

Фиг.Ю

| Чертеж № 382341 фирмы SUNDWIG;1 1983 г. |

Авторы

Даты

1992-09-23—Публикация

1989-12-05—Подача