Изобретение относится к металлургии и может быть использовано при производстве биметаллических полых заготовок с тонким внутренним слоем, например для подшипников скольжения, из цветных и черных металлов и сплавов методом непрерывного литья.

Известно устройство для непрерывного литья биметаллических заготовок 1.

Недостатком известного устройства является невозможность получить одинаковую по периметру толщину внешнего и внутреннего слоя заготовки в условиях гори- зонтального литья.

Наиболее близким к изобретению по технической сущности является устройство для непрерывного литья биметаллических заготовок, содержащее охлаждаемый наружный кристаллизатор и установленный внутри него полый дорн.

Недостатком известного устройства является невозможность получить биметаллическую полую заготовку из сплавов с близкой температурой плавления или легкоплавкого сплава для внутреннего слоя, а также при сравнительно небольшой толщине внутреннего слоя заготовки. Кроме того, при горизонтальном непрерывном литье известное устройство не обеспечивает одинаковую по периметру толщину внешнего и внутреннего слоем, что приводит к повышенному расходу дорогостоящего сплава внутреннего слоя заготовки.

Целью изобретения является повышение качества получаемых заготовок за счет снижения разнотолщинности внешнего и внутреннего слоя заготовки по ее периметРУДля достижения поставленной цели в устройстве для непрерывного литья биметаллических заготовок, содержащем охлаж- даемый наружный кристаллизатор и установленный внутри него полый дорн, последний выполнен глуходонным ступенчатым, причем входная ступень, обеспечивающая формирование внешнего слоя с большей толщиной, выполнена коническая формы, а выходная, предназначенсл

с

VI

Os Сл)

о

00

4

ная для формирования внутреннего слоя с меньшей толщиной, - цилиндрической формы и дополнительна снабжена каналами для подвода жидкого металла к внутренней поверхности заготовки, расположенными перпендикулярно к оси дорна, а охлаждаемый наружный кристаллизатор выполнен с возможностью перемещения относительно оси дорна в радиальном направлении.

Кроме того, длина выходной ступени дорна в направлении от места подвода жидкого металла составляет 2 (1,0-1,5)1-1 62/61 , где 11 - минимальная длина входной ступени дорна, мм; дг и д - величина зазоров между входной ступенью дорна и кристаллизатором и между входной и выходной ступенями дорна соответственно, мм,

Такое устройство для непрерывного литья позволяет получить биметаллическую полую заготовку с одинаковой по периметру толщиной внешнего и внутреннего слоев заготовки в условиях горизонтального непрерывного литья.

Таким образом, предлагаемое решение отличается от прототипа тем, что в устройстве для непрерывного литья биметаллических полых заготовок полый дорн выполнен глуходонным ступенчатым, причем входная ступень, обеспечивающая формирование внешнего слоя с большей толщиной выполнена конической формы, а выходная, предназначенная для формирования внутреннего слоя с меньшей толщиной - цилиндрической формы и дополнительно снабжена каналами для подвода жидкого металла к внутренней поверхности заготовки, расположенными перпендикулярно к оси дорна, а охлаждаемый наружный кристаллизатор выполнен с возможностью перемещения относительно оси дорна в радиальном направлении. Кроме этого, длина, выходной ступени дорна в направлении от места подвода жидкого металла составляет 12 (1,0-1,5)Н . Это позволяет получить одинаковую по периметру толщину внешнего и внутреннего слоев заготовки в условиях горизонтального литья, обеспечить экономию дорогостоящего сплава внутреннего слоя заготовки.

Перечисленные признаки отвечают критерию новизна. Заявляемые признаки не выявлены в технических источниках и на этом основании можно сделать вывод, что эти признаки соответствуют критерию существенные отличия.

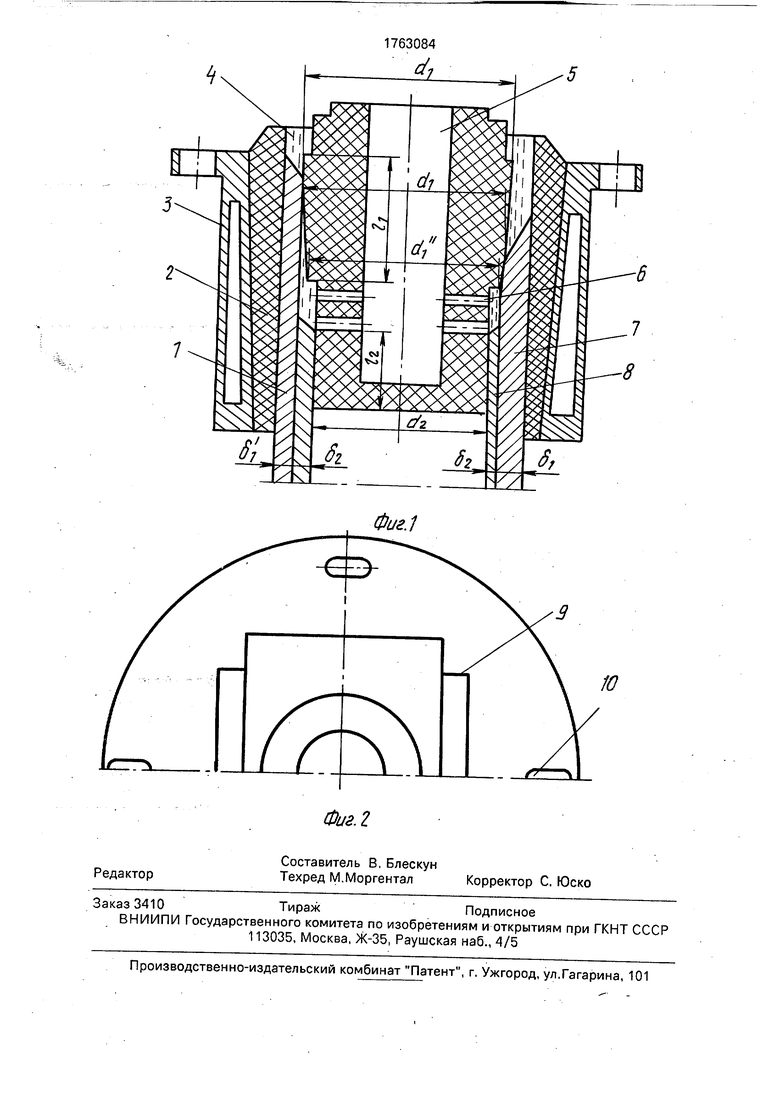

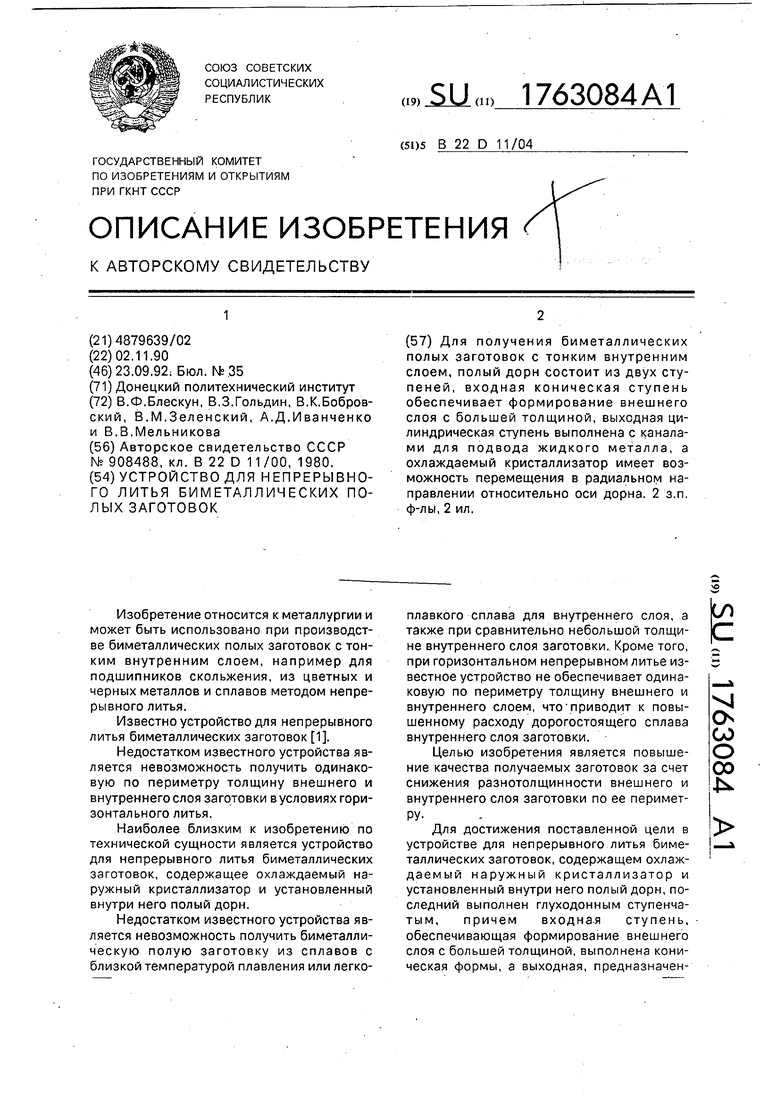

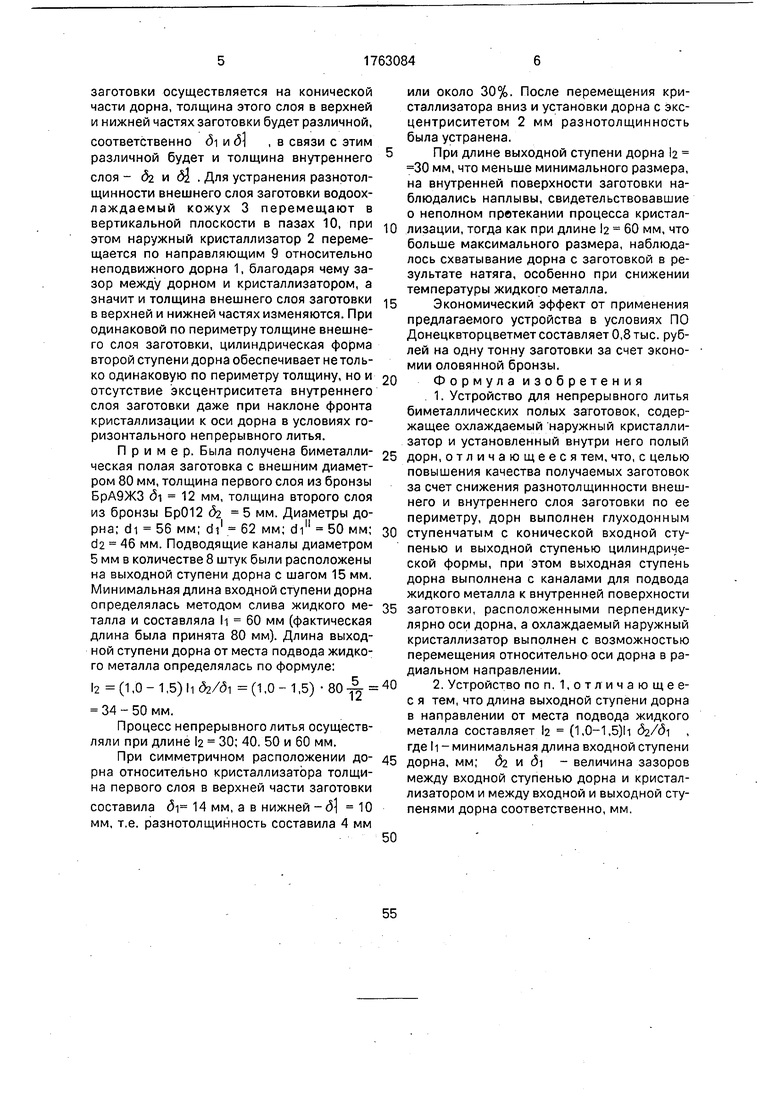

На фиг. 1 приведено устройство для непрерывного литья биметаллических полых заготовок, общий вид; на фиг, 2 - то же, разрез.

Устройство содержит полый дорн 1, наружный кристаллизатор 2, соединенный по конусной поверхности с водоохлаждаемым кожухом 3. Между дорном и наружным кристаллизатором находится канал 4 для подвода расплава металла, формирующего внешний слой биметаллической заготовки. Дорн имеет внутреннюю полость 5, в кот- рую поступает расплав второго металла,

формирующего внутренний слой заготовки, и каналы б, расположенные перпендикулярно к оси дорна и обеспечивающие подачу расплава второго металла к внутренней поверхности кристаллизующейся отливки из

первого металла. Зазор д между входной ступенью дорна и кристаллизатором обеспечивает формирование внешнего слоя 7 биметаллической заготовки, а зазор 62 между входной и выходной ступенями дорна - внутреннего слоя 8. Направляющие 9 и пазы 10 обеспечивают перемещение кристаллизатора в радиальном направлении относительно неподвижного дорна.

Для предотвращения натяга между кристаллизующейся заготовкой и дорном, входная ступень его, на которой формируется внешний слой с большей толщиной, имеет коническую форму с диаметрами от и di и длиной И, а длина выходной ступени цилиндрической формы с диаметром d2 от места подвода жидкого металла, на которой формируется внутренний слой с меньшей толщиной, ограничивается в принимается равной 12 (1,0-1,5)(5i .

Каналы 6 располагаются равномерно по периметру дорна, количество и диаметр их должны быть достаточными для питания кристаллизующейся отливки.

Устройство работает следующим образом.

Расплавленный металл из печи поступает по каналу 4 в пространство между дорном 1 и кристаллизатором 2. На участке I-. дорна происходит кристаллизация металла, формирующего внешний слой 7 заготовки за счет отвода тепла через водоохлаждаемый кожух 3. Другой расплав поступает из отдельной емкости во внутреннюю полость 5 дорна и через каналы 6 на участке 2 заполняет пространство между сформировавшейся поверхностью первого слоя и поверхностью дорна, образуя внутренний слой 8 заготовки.

В связи с неравномерным отводом тепла от верхних и нижних слоев металла в процессе горизонтального непрерывного литья, фронт кристаллизации будет наклонен к оси дорна (линия АВ, см, фигуру) и поскольку кристаллизация внешнего слоя

заготовки осуществляется на конической части дорна, толщина этого слоя в верхней и нижней частях заготовки будет различной,

соответственно 3i и д , в связи с этим различной будет и толщина внутреннего

слоя - дг и Й . Для устранения разнотол- щинности внешнего слоя заготовки водоох- лаждаемый кожух 3 перемещают в вертикальной плоскости в пазах 10, при этом наружный кристаллизатор 2 перемещается по направляющим 9 относительно неподвижного дорна 1, благодаря чему зазор между дорном и кристаллизатором, а значит и толщина внешнего слоя заготовки в верхней и нижней частях изменяются. При одинаковой по периметру толщине внешнего слоя заготовки, цилиндрическая форма второй ступени дорна обеспечивает нетолько одинаковую по периметру толщину, но и отсутствие эксцентриситета внутреннего слоя заготовки даже при наклоне фронта кристаллизации к оси дорна в условиях горизонтального непрерывного литья.

Пример. Была получена биметаллическая полая заготовка с внешним диаметром 80 мм, толщина первого слоя из бронзы БрАЭЖЗ (5ч 12 мм, толщина второго слоя из бронзы Бр012 (52 5 мм. Диаметры дорна; di 56 мм; di1 62 мм; di 50 мм; da 46 мм. Подводящие каналы диаметром 5 мм в количестве 8 штук были расположены на выходной ступени дорна с шагом 15 мм. Минимальная длина входной ступени дорна определялась методом слива жидкого металла и составляла И 60 мм (фактическая длина была принята 80 мм). Длина выходной ступени дорна от места подвода жидкого металла определялась по формуле:

12 (1,0-1.5)1152/51 (1,0-1,5) 80-

34-50 мм.

Процесс непрерывного литья осуществляли при длине 2 30; 40. 50 и 60 мм.

При симметричном расположении дорна относительно кристаллизатора толщина первого слоя в верхней части заготовки

составила 5i 14 мм, а в нижней -д 10 мм, т.е. разнотолщинность составила 4 мм

или около 30%. После перемещения кристаллизатора вниз и установки дорна с эксцентриситетом 2 мм разнотолщинность была устранена.

При длине выходной ступени дорна 2

30 мм, что меньше минимального размера, на внутренней поверхности заготовки наблюдались наплывы, свидетельствовавшие о неполном протекании процесса кристаллизации, тогда как при длине h - 60 мм, что больше максимального размера, наблюдалось схватывание дорна с заготовкой в результате натяга, особенно при снижении температуры жидкого металла.

Экономический эффект от применения предлагаемого устройства в условиях ПО Донецквторцветмет составляет 0,8 тыс. рублей на одну тонну заготовки за счет экономии оловянной бронзы.

Формула изобретения

1. Устройство для непрерывного литья биметаллических полых заготовок, содержащее охлаждаемый наружный кристаллизатор и установленный внутри него полый

дорн, отличающееся тем, что, с целью повышения качества получаемых заготовок за счет снижения разнотолщинности внешнего и внутреннего слоя заготовки по ее периметру, дорн выполнен глуходонным

ступенчатым с конической входной ступенью и выходной ступенью цилиндрической формы, при этом выходная ступень дорна выполнена с каналами для подвода жидкого металла к внутренней поверхности

заготовки, расположенными перпендикулярно оси дорна, а охлаждаемый наружный кристаллизатор выполнен с возможностью перемещения относительно оси дорна в радиальном направлении.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что длина выходной ступени дорна в направлении от места подвода жидкого металла составляет г (1,0-1,5)И дг/д , где И - минимальная длина входной ступени

дорна, мм; 62 и (5i - величина зазоров между входной ступенью дорна и кристаллизатором и между входной и выходной ступенями дорна соответственно, мм.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1995 |

|

RU2108891C1 |

| Кристаллизатор для полунепрерывного литья полых заготовок | 1983 |

|

SU1079346A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ ПОЛОЙ ЗАГОТОВКИ | 1972 |

|

SU427779A1 |

| Устройство для горизонтального непрерывного литья полых заготовок | 1984 |

|

SU1187907A1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| Кристаллизатор для непрерывного литья полых заготовок | 1981 |

|

SU971563A1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНО ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1998 |

|

RU2136434C1 |

Для получения биметаллических полых заготовок с тонким внутренним слоем, полый дорн состоит из двух ступеней, входная коническая ступень обеспечивает формирование внешнего слоя с большей толщиной, выходная цилиндрическая ступень выполнена с каналами для подвода жидкого металла, а охлаждаемый кристаллизатор имеет возможность перемещения в радиальном направлении относительно оси дорна. 2 з.п. ф-лы, 2 ил.

| Способ получения двухслойной трубы и устройство для его осуществления | 1980 |

|

SU908488A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-02—Подача