Изобретение относится к области машиностроения и может быть использовано в круглошлифовальных бесцентровых автоматах, обрабатывающих детали типа клапанов, болтов и т.п., для их замера по наружному диаметру.

Известно устройство контроля диаметров клапанов - см. проспект фирмы Herminghausen, стр. 16, 17, типовой ряд SR, станкостроительная выставка в Ганно- вере, 1981 г. На стр. 16 показано место измерения автоматического мерительно- распределительного устройства, установленного вверху на корпусе поворотной части ведущего круга. Обработанный кла- пан выталкивается на призму, вместе с которой подымается вверх и вводится в губки измерительной головки. Затем замеренный по диаметру клапан выталкивается в склизы, откуда оператор периодически произво- дит выгрузку обработанных и измеренных деталей.

Также известно устройство контроля диаметра клапанов (см. проспект фирмы Giustina International мод. RIOOSC, стр. 15, 27, г. Турин), аналогичное по конструкции и принципу работы станкам фирмы Herminghausen.

Прототипом заявляемого устройства контроля диаметра стебля клапанов является устройство для контроля к специальному круглошлифовальному бесцентровому автомату мод. ВШ-ЗЗОК производства Витебского станкозавода им. С.М.Кирова. Это устройство содержит основание, на котором неподвижно установлен кронштейн, несущий ось. На оси установлено захватное устройство, содержащее схваты с губками. Одна из губок подпружинена. На конце оси смонтирована шестерня, которая зацепляется с рейкой, перемещаемой от гидроцилиндра. На основании также установлена стойка, на которой смонтирован кронштейн, несущий измерительную головку. Для фиксации клапана в момент измерения предусмотрены призмы. Для исключения погрешности контакта головки клапана с верхними губками установлен подпятник, обеспечивающий отрыв головки клапана от губок в момент измерения. При очередном замере клапана разрыв в склизах закрывается лапками, а клапан выталкивается из губок выталкивателем. Лапки выталкивателя получают качательное движение от рыча- га, закрепленного на оси поворота при возврате губок за очередным клапаном для замера.

Недостатки прототипа следующие:

1.Вертикальное положение стебля клапана при измерении его в призмах, что снижает точность измерения.

2.Отсутствие зажима клапана в момент переноса на призмы для измерения, что приводит к выпаданию стебля клапана из нижних губок, т.к. зазор между губками устанавливается винтом по наибольшему допуску.

3.Вертикальное положение клапана, попадающего на губки, что приводит к возможности отскакивания стебля клапана от нижних губок в момент инерционного удара об упор.

4.Наличие натиров на обработанной поверхности стебля клапана в результате трения нижних губок, возникающего при отрыве головки клапана от верхних губок за счет подъема его клапаном подпятника.

5.Консольная установка измерительного устройства на стойке, что не обеспечивает требуемой жесткости устройства и способствует возникновению вибраций.

Целью настоящего изобретения является повышение точности измерения клапанов, выгружаемых из круглошлифовальных бесцентровых автоматов по склизам.

Поставленная цель достигается тем, что в устройстве для подачи детали в зону контроля после шлифования, содержащем отводящий склиз, основание, измерительные призмы, а также захватный механизм, выполненный в виде установленной на основании с возможностью поворота оси и схватов, и механизм выталкивания, указанный захватный механизм снабжен механизмом раскрытия схватов, который выполнен в виде двух роликов и закрепленного на основании копира, предусмотрены также жестко связанные с осью параллельные рычаги и две штанги, причем каждая из штанг закреплена на соответствующем рычаге с возможностью поворота в плоскости, перпендикулярной плоскости поворота рычагов, схваты же и ролики жестко закреплены на соответствующих штангах, а ось захватного механизма и измерительные призмы установлены в горизонтальной плоскости, указанный механизм выталкивания имеет подпружиненную стойку, поворачивающуюся вокруг оси и взаимодействующую с захватным механизмом, и валик со штырями, который установлен в стойке с возможностью поворота в плоскости, перпендикулярной плоскости поворота стойки, причем один из штырей установлен с возможностью взаимодействия с закрепленным на основании упором.

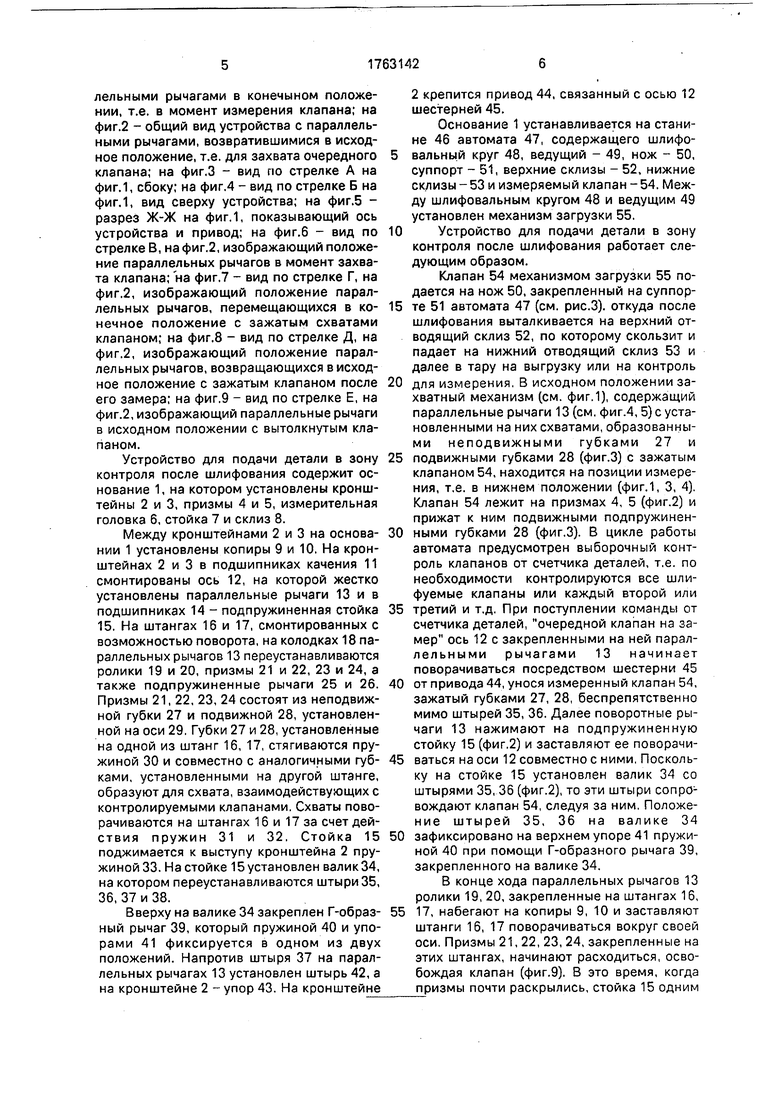

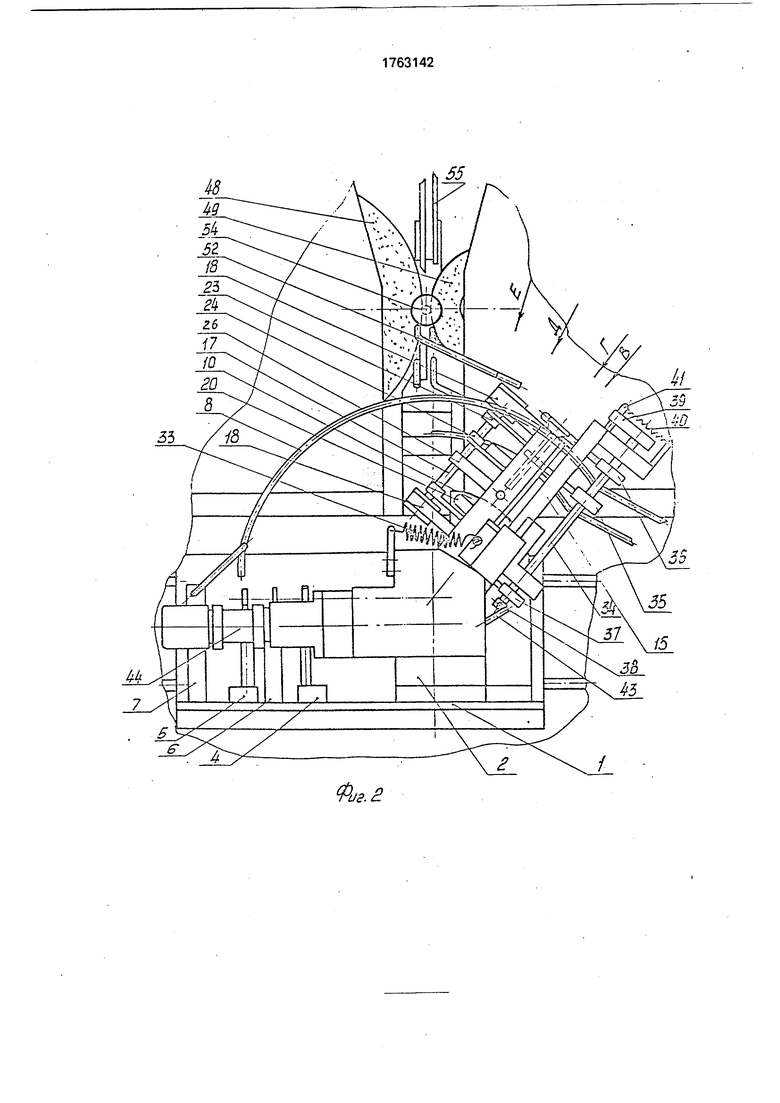

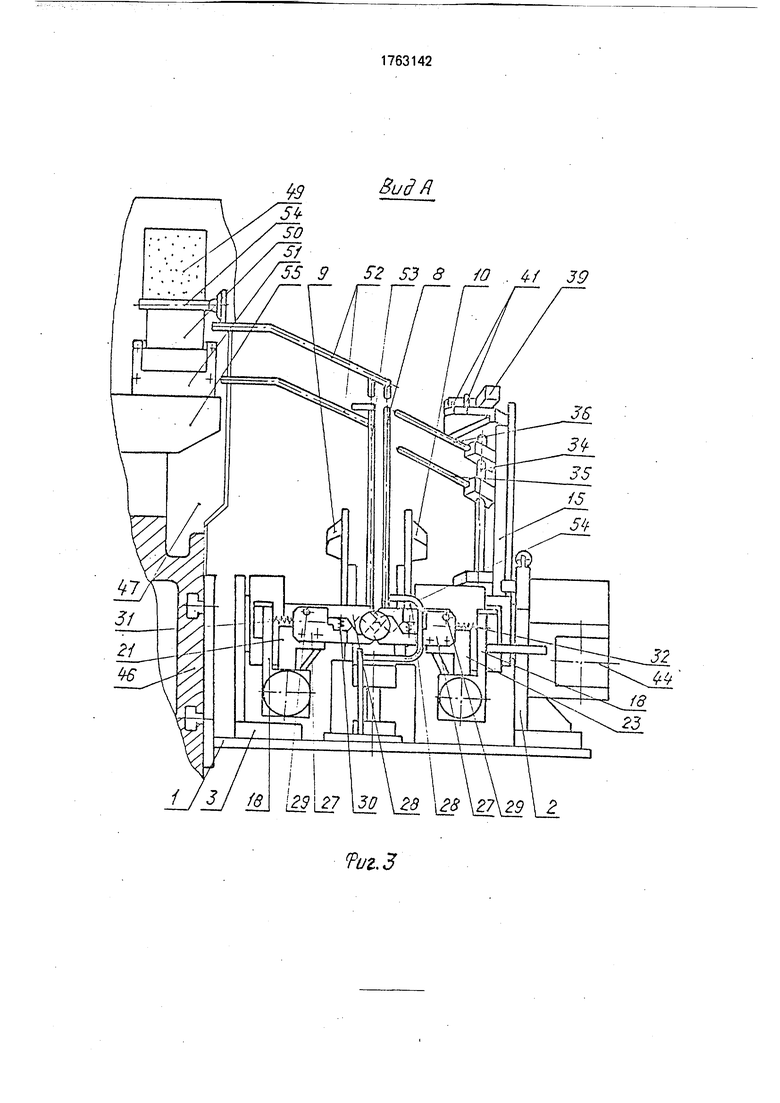

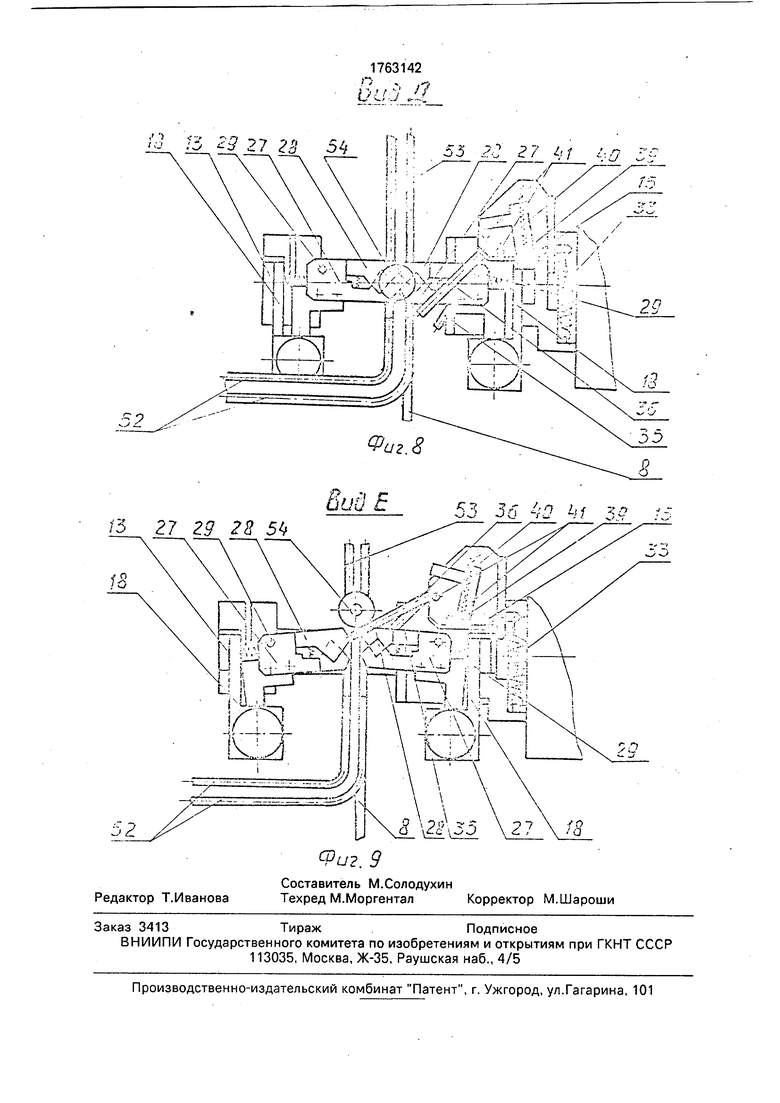

На фиг.1 изображен общий вид устрой- ува со стороны рабочего места с параллельными рычагами в конечыном положении, т.е. в момент измерения клапана; на фиг.2 - общий вид устройства с параллельными рычагами, возвратившимися в исходное положение, т.е. для захвата очередного клапана; на фиг.З - вид по стрелке А на фиг.1, сбоку; на фиг,4 - вид по стрелке Б на фиг.1, вид сверху устройства; на фиг.5 - разрез Ж-Ж на фиг.1, показывающий ось устройства и привод; на фиг.6 - вид по стрелке В, на фиг.2, изображающий положение параллельных рычагов в момент захвата клапана; на фиг.7 - вид по стрелке Г, на фиг.2, изображающий положение параллельных рычагов, перемещающихся в конечное положение с зажатым схватами клапаном; на фиг.8 - вид по стрелке Д, на фиг.2, изображающий положение параллельных рычагов, возвращающихся в исходное положение с зажатым клапаном после его замера; на фиг.9 - вид по стрелке Е, на фиг.2, изображающий параллельные рычаги в исходном положении с вытолкнутым клапаном.

Устройство для подачи детали в зону контроля после шлифования содержит основание 1, на котором установлены кронштейны 2 и 3, призмы 4 и 5, измерительная головка 6, стойка 7 и склиз 8.

Между кронштейнами 2 и 3 на основании 1 установлены копиры 9 и 10. На кронштейнах 2 и 3 в подшипниках качения 11 смонтированы ось 12, на которой жестко установлены параллельные рычаги 13 и в подшипниках 14 - подпружиненная стойка 15. На штангах 16 и 17, смонтированных с возможностью поворота, на колодках 18 параллельных рычагов 13 переустанавливаются ролики 19 и 20, призмы 21 и 22, 23 и 24, а также подпружиненные рычаги 25 и 26. Призмы 21, 22, 23, 24 состоят из неподвижной губки 27 и подвижной 28, установленной на оси 29. Губки 27 и 28, установленные на одной из штанг 16, 17, стягиваются пружиной 30 и совместно с аналогичными губками, установленными на другой штанге, образуют для схвата, взаимодействующих с контролируемыми клапанами. Схваты поворачиваются на штангах 16 и 17 за счет действия пружин 31 и 32. Стойка 15 поджимается к выступу кронштейна 2 пружиной 33. Настойке 15установлен валик34, на котором переустанавливаются штыри 35, 36, 37 и 38.

Вверху на валике 34 закреплен Г-образ- ный рычаг 39, который пружиной 40 и упорами 41 фиксируется в одном из двух положений. Напротив штыря 37 на параллельных рычагах 13 установлен штырь 42, а на кронштейне 2 - упор 43. На кронштейне

2 крепится привод 44, связанный с осью 12 шестерней 45.

Основание 1 устанавливается на станине 46 автомата 47, содержащего шлифовальный круг 48, ведущий - 49, нож - 50, суппорт - 51, верхние склизы - 52, нижние склизы - 53 и измеряемый клапан - 54. Между шлифовальным кругом 48 и ведущим 49 установлен механизм загрузки 55.

0 Устройство для подачи детали в зону контроля после шлифования работает следующим образом.

Клапан 54 механизмом загрузки 55 подается на нож 50, закрепленный на суппор5 те 51 автомата 47 (см. рис.3), откуда после шлифования выталкивается на верхний отводящий склиз 52, по которому скользит и падает на нижний отводящий склиз 53 и далее в тару на выгрузку или на контроль

0 для измерения, В исходном положении захватный механизм (см. фиг.1), содержащий параллельные рычаги 13 (см. фиг.4,5) с установленными на них схватами,образованными неподвижными губками 27 и

5 подвижными губками 28 (фиг.З) с зажатым клапаном 54, находится на позиции измерения, т.е. в нижнем положении (фиг.1, 3, 4). Клапан 54 лежит на призмах 4, 5 (фиг.2) и прижат к ним подвижными подпружинен0 ными губками 28 (фиг.З). В цикле работы автомата предусмотрен выборочный контроль клапанов от счетчика деталей, т.е. по необходимости контролируются все шлифуемые клапаны или каждый второй или

5 третий и т.д. При поступлении команды от счетчика деталей, очередной клапан на замер ось 12 с закрепленными на ней параллельными рычагами 13 начинает поворачиваться посредством шестерни 45

0 от привода 44, унося измеренный клапан 54, зажатый губками 27, 28, беспрепятственно мимо штырей 35, 36. Далее поворотные рычаги 13 нажимают на подпружиненную стойку 15 (фиг,2) и заставляют ее поворачи5 ваться на оси 12 совместно с ними, Поскольку на стойке 15 установлен валик 34 со штырями 35, 36 (фиг.2), то эти штыри сопровождают клапан 54, следуя за ним, Положе- ние штырей 35, 36 на валике 34

0 зафиксировано на верхнем упоре 41 пружиной 40 при помощи Г-образного рычага 39, закрепленного на валике 34.

В конце хода параллельных рычагов 13 ролики 19, 20, закрепленные на штангах 16,

5 17, набегают на копиры 9, 10 и заставляют штанги 16, 17 поворачиваться вокруг своей оси, Призмы 21, 22, 23, 24, закрепленные на этих штангах, начинают расходиться, освобождая клапан (фиг.9). В это время, когда призмы почти раскрылись, стойка 15 одним

из своих штырей 38, закрепленным на валике 34, наталкивается на неподвижный упор 43 (фиг.2). Это заставляет валик 34, поворачивающийся совместно со стойкой 15, дополнительно повернуться вокруг своей оси. Закрепленный вверху на валике 34, Г-образ- ный рычаг 39 поворачивается совместно с валиком 34. Когда пружина 40 при повороте рычага переходит линию максимального растяжения, она снова сжимается и толчком доворачивает валик 34 до положения, указанного на фиг.9. Г-образный рычаг фиксирует положение валика 34 на нижнем упоре 41. Штыри 35, 36, закрепленные на валике 34, толчком поворачиваются совместно с ним, выталкивая из призм 21, 22, 23, 24 измеренный клапан 54, и перекрывают склизы 8, 53. Теперь параллельные рычаги 13 пришли в конечное положение, и устройство для подачи детали в зону контроля готово принять следующий клапан 54. Подается команда, прошлифованный клапан выталкивается из зоны шлифования, скользит по склизам 52, 8, 53 и задерживается штырями 35, 36. По команде рычаги 13 начинают поворачиваться против часовой стрелки. Штыри 35, 36 совместно со стойкой 15 также поворачиваются против часовой стрелки за счет пружины 33, поджимающей стойку 15 к рычага 13, пока стойка 15 не остановится на выступе кронштейна 2. Все это время штыри 35,36 толкают по склизам 8, 53 клапан 54. Ролики 19, 20 взаимодействуя с копирами 9, 10, поворачивают штанги 16, 17, и призмы 21, 22, 23, 24 сжимают клапан. Когда стойка 15 останавливается на выступе кронштейна 2, клапан 54 уже зажат призмами и далее перемещается ими на позицию измерения. При дальнейшем повороте рычагов 13 закрепленный на них штырь 42 наталкивается на штырь 37 (фиг.4), закрепленный на валике 34, и поворачивает валик 34 вокруг своей оси в обратном направлении. Закрепленные на валике 34 штыри 35, 36 поворачиваются и освобождают проход клапанам из зоны шлифования на выгрузку. Положение валика 34, на котором

закреплены штыри 35, 36, фиксируется при помощи Г-образного рычага 39, прижатого к упору 41 пружиной 40. Параллельные рычаги 13, с зажатым клапаном 54, приходят в положение измерения. Затем цикл повторяется.

Формула изобретения Устройство для подачи детали в зону контроля после шлифования, содержащее

основание, измерительные призмы, захватный механизм, выполненный в виде установленной на основании с возможностью поворота оси и схватов, механизм выталкивания и отводящий склиз, отличающеес я тем, что, с целью повышения точности измерения, захватный механизм снабжен механизмом раскрытия схватов, выполненным в виде двух роликов и закрепленного на основании копира, двух жестко связанных с

осью параллельными рычагами и двумя штангами, каждая из которых закреплена на соответствующем рычаге с возможностью поворота в плоскости, перпендикулярной плоскости поворота, рычагов, причем схваты и ролики жестко закреплены на соответствующих штангах, а ось захватного механизма и измерительные призмы установлены в горизонтальной плоскости, при этом механизм выталкивания выполнен в

виде установленной с возможностью поворота вокруг оси и взаимодействия с захватным механизмом подпружиненной стойки и установленного в стойке с возможностью поворота в плоскости, перпендикулярной

плоскости поворота стойки, валика со штырями, один из которых установлен с возможностью взаимодействия с закрепленным на основании упором.

9 52, S3 10 . 4/ 39

Видя

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват промышленного робота | 1983 |

|

SU1177150A2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| Агрегат для термической обработки штанг | 1976 |

|

SU704993A1 |

| Устройство для заготовки и натяжения арматурных стержней | 1986 |

|

SU1411415A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Захват промышленного робота | 1985 |

|

SU1288051A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1992 |

|

RU2049147C1 |

| Устройство для укладки и выгрузки изделий | 1981 |

|

SU1016220A1 |

| Устройство для манипулирования заготовками типа труб | 1974 |

|

SU504597A1 |

Использование: для точного измерения и надежного захвата клапанов после обработки их на круглошлифовальных бесцентровых автоматах. Сущность изобретения: «47. Л ti kit устройство содержит измерительную головку 6 с призмами 4 и 5 и захватное устройство с приводом 44, выполненное в виде П-образной поворотной вилки. На плечах вилки установлены штанги, несущие схваты. Клапан 54 после шлифования выталкивается на верхние склизы 52, скользит по ним. падает на нижние склизы 53 и задерживается штырями 35, 36. Поворотная вилка со стойкой 1 перемещается в положение захвата клапана 54 под действием роликов, ска- тывающихся с копиров. Клапан 54 зажимается схватами и перемещается на позицию измерения. Измеренный клапан 54 возвращается в положение выталкивания на склизы 53, ролики взаимодействуют с копирами, схваты разжимаются, освобожденный клапан 54 подталкивается на выгрузку штырями 35, 36. 9 ил. 55 (Л С 5/f 52 S V 40 33 4 i 2

Риг.З

& 6} 9} tЈ 52 Ъ2 %

SЈ /

ЈS

I-// / / / 71/т ---I

J ZZ7yjJjJTS

Ј г/ гг г/ s-, я- гг 5/ /г & ж s L

ж-ж

fy tncb

9 Pn8

ZMZQLl

/3 21 29 22 54

Вид 8

Г Г ,,

J VTIIir i2ciA-4 Т г,51ЛАч ; нГуг-.Т;

J I I-t- -Ь-А- - ,--л:г/ i -

-I

г.б

Jo

/5 73 27 28 5ft

52J

53 33 / L;0 Д5

55 y,Q Ui Ј$ ;r

fcX 4J Ji

j

-, /)Ш Г

/3 27 29 28 54

. s

г.

O fj /f

t. ,

/7

5 Pi г i;1 if

XT

-J

3 5o f 3

| Устройство для контроля к специальному круглошлифовальному бесцентровому автомату мод | |||

| ВШ-ЗЗОК производства Витебского станкозавода. |

Авторы

Даты

1992-09-23—Публикация

1990-02-14—Подача