1

Изобретение относится к инструментальному производству и может быть использовано для безоблойной прокатки носков и хвостовиков напильников.

Известен автомат для изготовления напильников, содержащий последовательно установленные на станине по технологическому циклу загрузочное устройство, нагреватель, механизм выгрузки заготовок из нагревателя, механизм питания формующего устройства и формующее устройство.

Известный автомат имеет сравнительно невысокую производительность, а качество получаемых напильников снижается из-за облоя, требующего последующей обрезки и зачистки.

Предлагаемый автомат обеспечивает повыщенную производительность, высокое качество изделия, возможность безоблойного изготовления напильников и экономию инструментальной стали за счет того, что механизм выгрузки заготовок из нагревателя выполнен в виде смонтированной на станине с возможностью возвратно-поступательного движения зубчатой рейки, взаимодействующей с Г-образным захватывающим рычагом, несущим на одном конце нажимной ролик, перемещаемый по установленному на станине копиру, а механизм питания формующего устройства выполнен в виде смонтированных на станине

двух параллельных валов, на одном из которых расположен зубчатый сектор, кинематически связанный с установленным на другом валу качающимся рычагом, несущим валщестерню, на оси которой размещена вращающаяся губка, взаимодействующая с расположенными в формующем устройстве поворотными клещами, при этом формующее устройство выполнено в виде смонтированных на станине и жестко связанных между собой четырех осей, несущих свободно вращающиеся валки с закрепленным на них последовательно сходящимися группами прокатным инструментом.

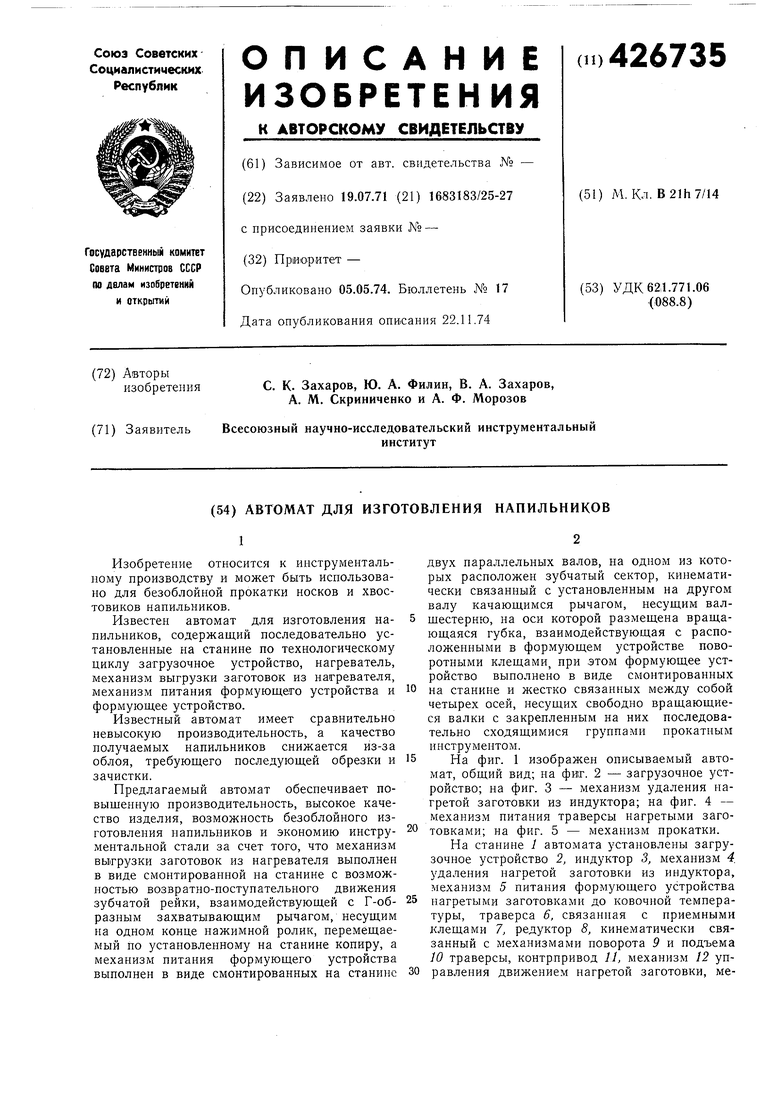

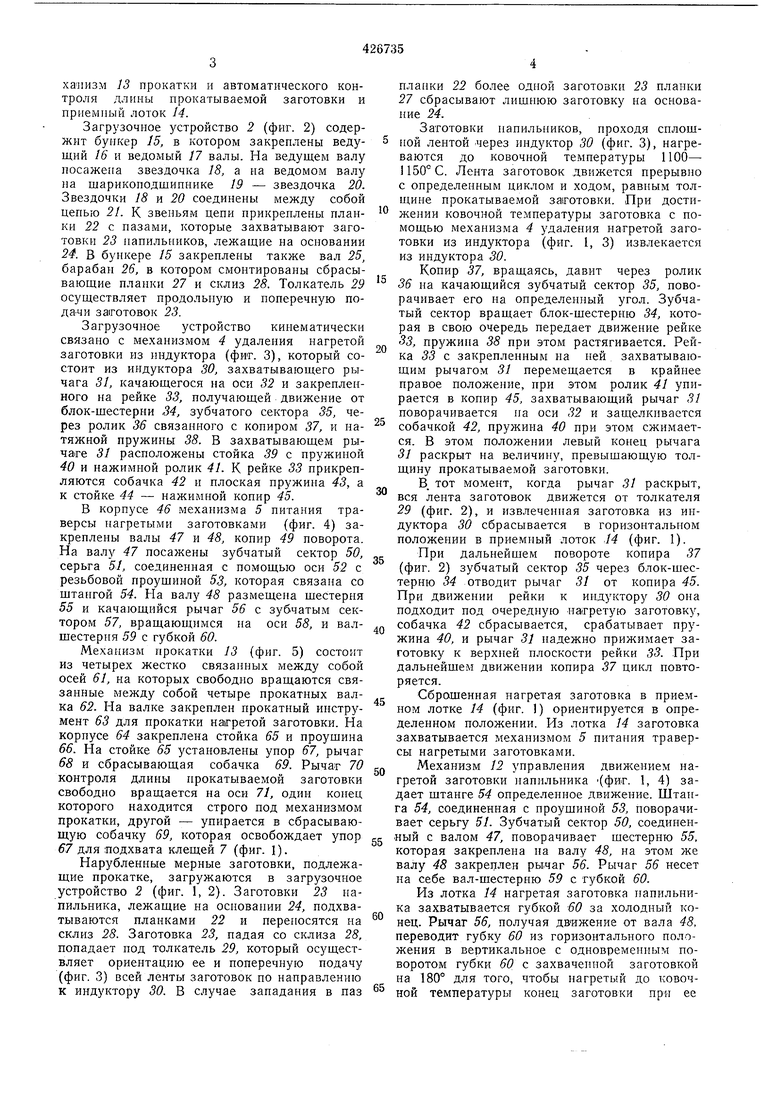

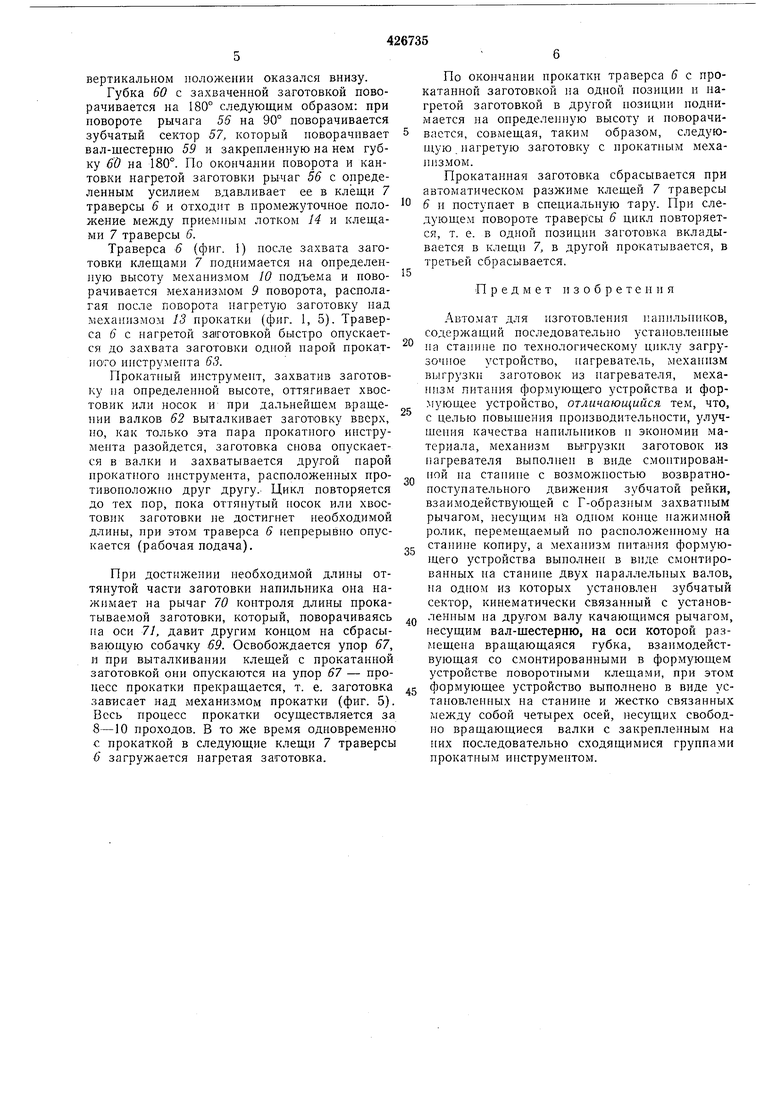

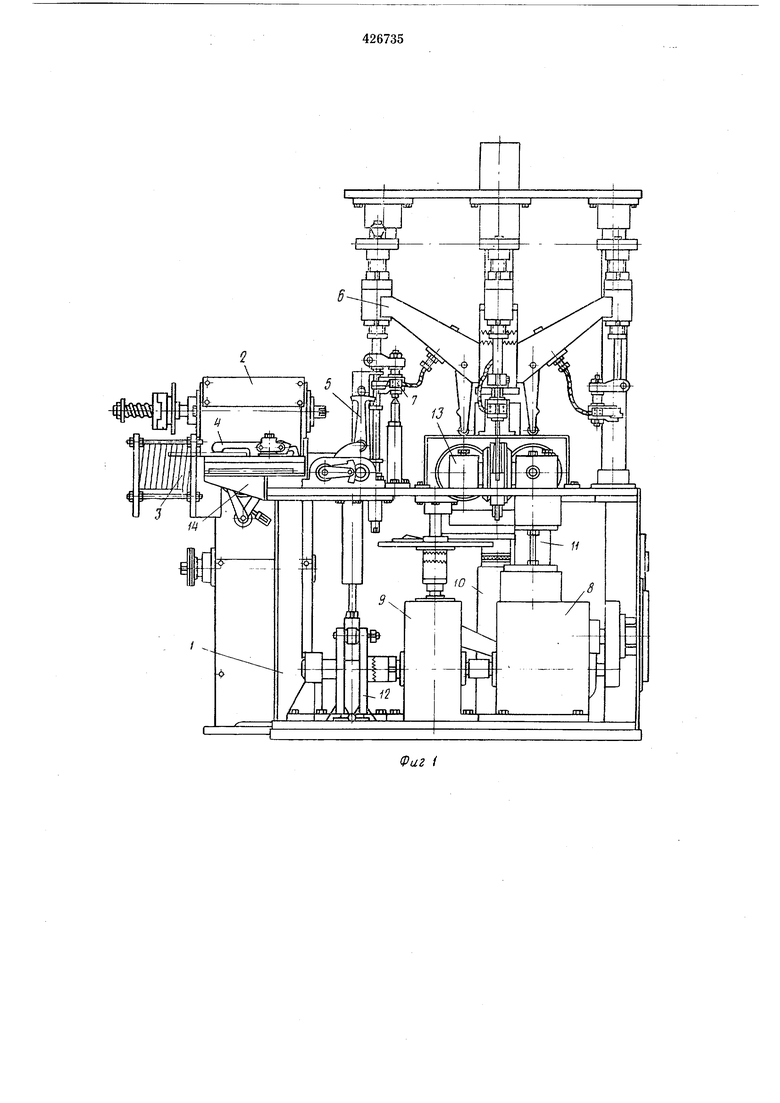

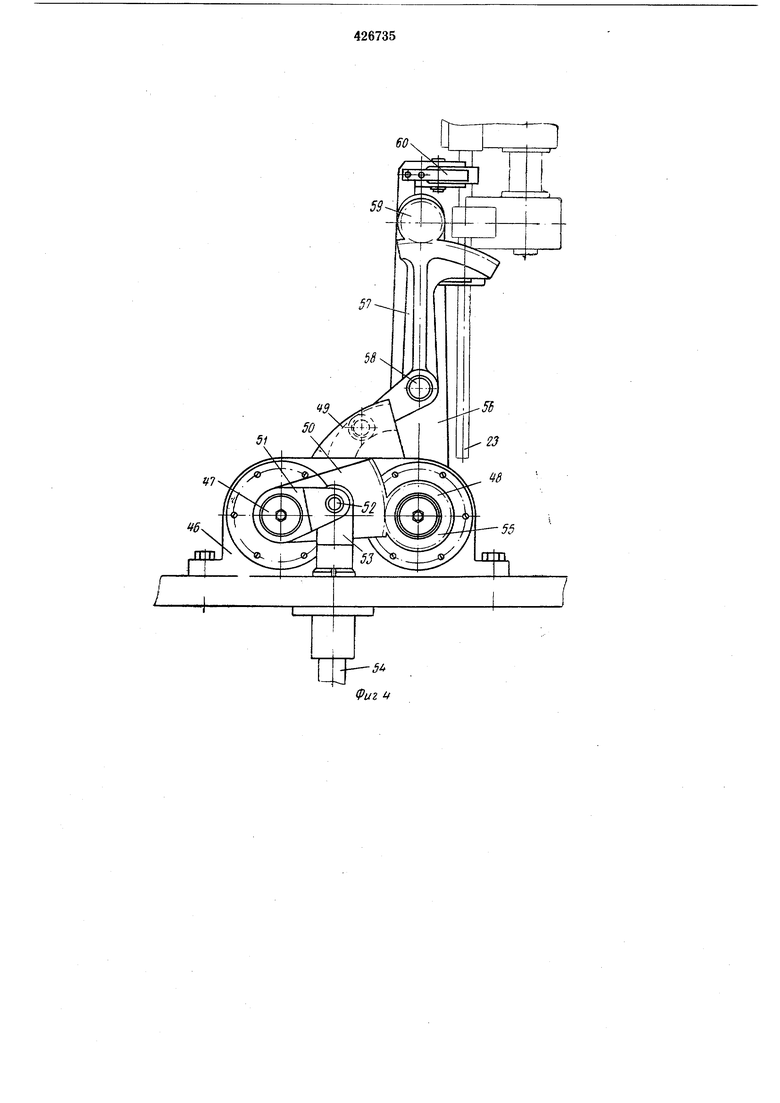

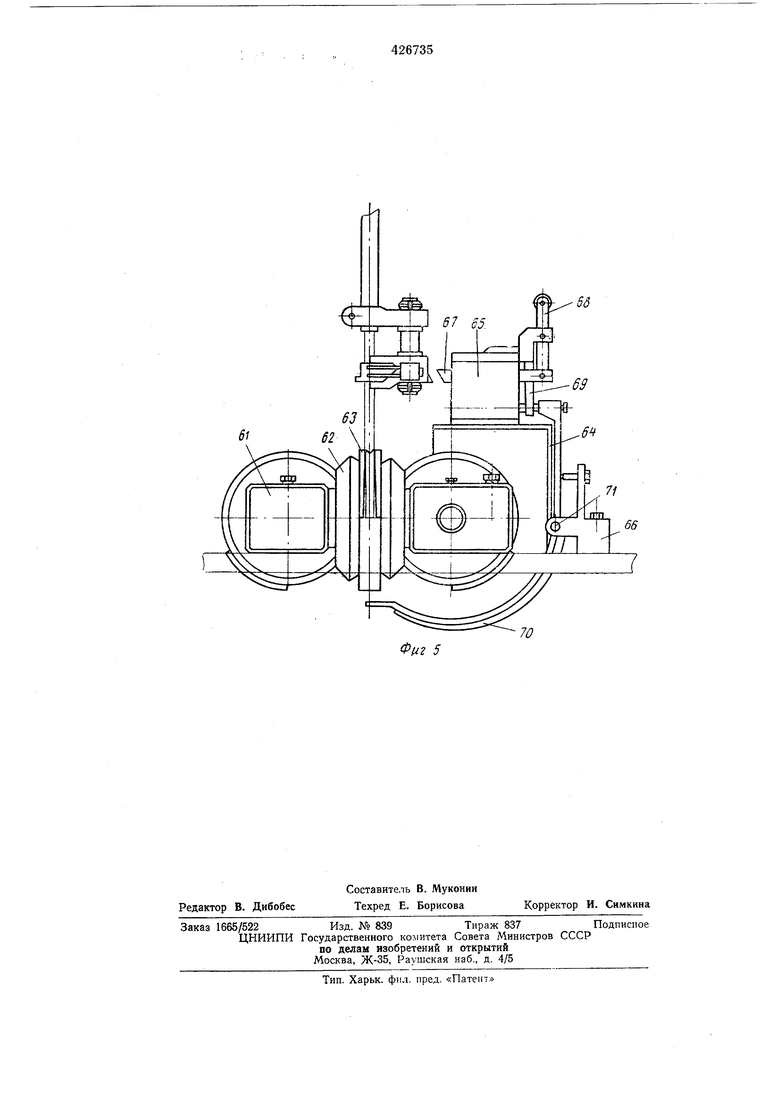

На фиг. 1 изображен описываемый автомат, общий вид; на фнг. 2 - загрузочное устройство; на фиг. 3 - механизм удаления нагретой заготовки из индуктора; на фиг. 4 - механизм питания траверсы нагретыми заготовками; на фиг. 5 - механизм прокатки.

На станине 1 автомата установлены загрузочное устройство 2, индуктор 3, механизм 4, удаления нагретой заготовки из индуктора, механизм 5 питания формующего устройства нагретыми заготовками до ковочной температуры, траверса 6, связанная с приемными клещами 7, редуктор 8, кинематически связанный с механизмами поворота 9 и подъема 10 траверсы, контрлривод 11, механизм 12 управления движением нагретой заготовки, меха иизм 13 прокатки и автоматического контроля ллииы прокатываемой заготовки и приемпый лоток 14.

Загрузочное устройство 2 (фиг. 2) содержит бункер 15, в котором закреплены ведущий 16 и ведомый 17 валы. На ведущем валу посажеиа звездочка 18, а на ведомом валу на шарикоподшипнике 19 - звездочка 20. Звездочки 18 и 20 соединены между собой цепью 21. К звеньям цепи прикреплены планки 22 с пазами, которые захватывают заготовки 23 напильников, лежащие на основании 24. В бункере /5 закреплены также вал 25, барабан 26, в котором смонтированы сбрасывающие планки 27 и склиз 28. Толкатель 29 осуществляет продольную и поперечную пода-чи заготовок 23.

Загрузочное устройство кинематически связано с механизмом 4 удаления нагретой заготовки из индуктора (фит. 3), который состоит из индуктора 30, захватывающего рычага 31, качающегося на оси 32 и закрепленного на рейке 33, получающей движение от блок-шестерни .34, зубчатого сектора 35, через ролик 36 связанного с копиром 37, и натяжной пружины 38. В захватывающем рычаге 31 расположены стойка 39 с пружиной 40 и нажимной ролик 41. К рейке 33 прикрепляются собачка 42 и плоская пружина 43, а к стойке 44 - нажимной копир 45.

Б корпусе 46 механизма 5 питания траверсы нагретыми заготовками (фиг. 4) закреплены валы 47 и 48, копир 49 поворота. На валу 47 посажены зубчатый сектор 50, серьга 51, соединенная с помощью оси 52 с резьбовой проущиной 53, которая связана со щтангой 54. На валу 48 размещена шестерня 55 и качающийся рычаг 56 с зубчатым сектором 57, вращающимся на оси 58, и валшестерня 59 с губкой 60.

Механизм прокатки 13 (фиг. 5) состоит из четырех жестко связанных между собой осей 61, на которых свободно вращаются связанные между собой четыре прокатных валка 62. На валке закреплен прокатный инструмент 63 для прокатки нагретой заготовки. На корпусе 64 закреплена стойка 65 и проушина 66. На стойке 65 установлены упор 67, рычаг 68 и сбрасывающая собачка 69. Рычаг 70 контроля длины прокатываемой заготовки свободно вращается на оси 71, один конец которого находится строго под механизмом прокатки, другой - упирается в сбрасывающую собачку 69, которая освобождает упор 67 для подхвата клещей 7 (фиг. 1).

Нарубленные мерные заготовки, подлежащие прокатке, загружаются в загрузочное устройство 2 (фиг. 1, 2). Заготовки 23 напильника, лежащие на основании 24, подхватываются планками 22 и переносятся на склиз 28. Заготовка 23, падая со склиза 28, попадает под толкатель 29, который осуществляет ориентацию ее и поперечную подачу (фиг. 3) всей ленты заготовок по направлению к индуктору 30. В случае западания в паз

планки 22 более одной заготовки 23 планки 27 сбрасывают лишнюю заготовку на основание 24.

Заготовки напильников, проходя сплошной лентой -через индуктор 30 (фиг. 3), нагреваются до ковочной температуры 1100- 1150° С. Лента заготовок движется прерывно с определенным циклом и ходом, равным толщине прокатываемой заготовки. При достижении ковочной температуры заготовка с помощью механизма 4 удаления нагретой заготовки из индуктора (фиг. 1, 3) извлекается из индуктора 30.

Копир 37, вращаясь, давит через ролик 36 на качающийся зубчатый сектор 35, поворачивает его на определенный угол. Зубчатый сектор вращает блок-шестерню 34, которая в свою очередь передает движение рейке 33, пружина 38 при этом растягивается. Рейка 33 с закрепленным на ней захватывающим рычагом 31 перемещается в крайнее правое положение, при этом ролик 41 упирается в копир 45, захватывающий рычаг 31 поворачивается на оси 32 и защелкивается собачкой 42, пружина 40 при этом сжимается. В этом положении левый конец рычага 31 раскрыт на величину, превышающую толщину прокатываемой заготовки.

В, тот момент, когда рычаг 31 раскрыт, вся лента заготовок движется от толкателя 29 (фиг. 2), и извлеченная заготовка из индуктора 30 сбрасывается в горизонтальном положении в приемный лоток ,14 (фиг. 1).

При дальнейшем повороте копира 37 (фиг. 2) зубчатый сектор 35 через блок-шестерню 34 отводит рычаг 31 от конира 45. При движении рейки к индуктору 30 она подходит под очередную нагретую заготовку, собачка 42 сбрасывается, срабатывает пружина 40, и рычаг 31 надежно прижимает заготовку к верхней плоскости рейки 33. При дальнейшем движении копира 37 цикл повторяется.

Обращенная нагретая заготовка в приемном лотке 14 (фиг. 1) ориентируется в определенном положении. Из лотка 14 заготовка захватывается механизмом 5 питания траверсы нагретыми заготовками.

Механизм 12 управления движением нагретой заготовки напильника (фиг. 1, 4) задает штанге 54 определенное движение. Штанга 54, соединенная с проущиной 53, поворачивает серьгу 51. Зубчатый сектор 50, соединенный с валом 47, поворачивает шестерню 55, которая закреплена на валу 48, на этом же валу 48 закреплен рычаг 56. Рычаг 56 несет на себе вал-шестерню 59 с губкой 60.

Из лотка 14 нагретая заготовка напильника захватывается губкой 60 за холодный конец. Рычаг 56, получая движение от вала 48, переводит губку 60 из горизонтального положения в вертикальное с одновременным поворотом губки 60 с захваченной заготовкой на 180° для того, чтобы нагретый до ковочной температуры конец заготовки нрн ее вертикальном положении оказался внизу. Губка 60 с захваченной заготовкой поворачивается на 180° следующим образом: при повороте рычага 56 на 90° поворачивается зубчатый сектор 57, который поворачивает вал-шестерню 59 и закрепленную на нем губку 60 на 180°. По окончании поворота и кантовки нагретой заготовки рычаг 66 с определенным усилием вдавливает ее в клещи 7 траверсы 6 и отходит в промежуточное положепие между приемным лотком 14 и клещами 7 траверсы 6. Траверса 6 (фиг. 1) после захвата заготовки клещами 7 поднимается па определеппую высоту механизмом 10 подъема и новорачивается механизмом 9 поворота, располагая после поворота нагретую заготовку над механизмом 13 прокатки (фиг. 1, 5). Траверса 5 с нагретой за1готовкой быстро опускается до захвата заготовки одной парой прокатifOTo инструмента 63. Прокатный инструмент, захватив заготовку на определенной высоте, оттягивает хвостовик или носок и при дальнейщем вращепии валков 62 выталкивает заготовку вверх, по, как только эта пара прокатного инструмента разойдется, заготовка снова опускается в валки и захватывается другой парой прокатного инструмента, расположенных противоположно друг другу.- Цикл повторяется до тех пор, пока оттянутый носок или хвостовик заготовки не достигнет необходимой длины, при этом траверса 6 непрерывно опускается (рабочая подача). При достижении необходимой длины оттянутой части заготовки напильника она нажимает на рычаг 70 контроля длины прокатываемой заготовки, который, поворачиваясь на оси 71, давит другим концом на сбрасывающую собачку 69. Освобождается упор 67, п при выталкивании клещей с прокатанной заготовкой они опускаются на упор 67 - процесс прокатки прекращается, т. е. заготовка зависает над механизмом прокатки (фиг. 5). Весь процесс прокатки осуществляется за 8-10 проходов. В то же время одновременно с прокаткой в следующие клещи 7 траверсы 6 загружается нагретая заготовка. По окопчании прокатки траверса в с прокатанной заготовкой на одной позиции п нагретой заготовкой в другой позиции поднимается на определенную высоту и поворачивается, совмещая, таким образом, следуюП1,ую нагретую заготовку с прокатным мехаП1 ЗМОМ. Прокатанная заготовка сбрасывается при автоматическом разжиме клещей 7 траверсы 6 и поступает в специальную тару. При следующем повороте траверсы 6 цикл повторяется, т. е. в одной позиции заготовка вкладывается в клещи 7, в другой прокатывается, в третьей сбрасывается. Предмет изобретения Автомат для изготовления напильников, содержащий последовательно установленные на станине по технологическому циклу загрузочное устройство, нагреватель, механизм выгрузки заготовок из нагревателя, механизм питания формующего устройства и формующее устройство, отличающийся тем, что, с целью повышения производительности, улучшения качества напильников н экономии материала, механизм вытрузкн заготовок из нагревателя выполнен в виде смонтирован юй на станине с возможностью возвратнопоступательного движения зубчатой рейки, взаимодействующей с Г-образным захватным рычагом, несущим на одном нажимной ролик, перемещаемый по расположенному на станине копиру, а механизм питаиия формующего устройства выполнен в смонтированных на станине двух нараллельных валов, на одном из которых установлен зубчатый сектор, кинематически связанный с установленным на другом валу качающимся рычаго.м, несущим вал-шестерню, на оси которой размещена вращающаяся губка, взаимодействующая со смонтированными в формующем устройстве поворотными клещами, при этом формующее устройство выполнено в виде установленных на станине и жестко связанных между собой четырех осей, несущих свободно вращающиеся валки с закрепленным на них последовательно сходящимися группами прокатным инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок в прокатную клеть | 1986 |

|

SU1433609A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ ЗАГОТОВОК в РАБОЧУЮ ЗОНУ МНОГОПОЗИЦИОННОГО ПРЕССА | 1972 |

|

SU343876A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| ОПЕРАТОР ДЛЯ ПРОКАТКИ НОСКОВ И ХВОСТОВИКОВ | 1964 |

|

SU162018A1 |

| Автоматическое устройство для передачи нагретых рессорных листов и других аналогичных деталей из методической печи к гибочно-закалочному барабану | 1950 |

|

SU91431A1 |

| Устройство для подачи заготовок в ковочные вальцы | 1976 |

|

SU593794A1 |

| СТАНОК ДЛЯ СТЫКОВКИ концов ЗАГОТОВОК АВТОКАМЕР | 1970 |

|

SU284292A1 |

| Перекладчик к горизонтально-ковочной машине | 1972 |

|

SU450634A1 |

| Стан для прокатки профильных из-дЕлий | 1979 |

|

SU795688A1 |

41

61

66

Фиг 5

Даты

1974-05-05—Публикация

1971-07-19—Подача