Изобретение относится к технологии обработки плоскопараллельных деталей и может быть использовано для шлифования и полирования пластин из металлических и неметаллических материалов.

Целью изобретения является повышение качества обработки.

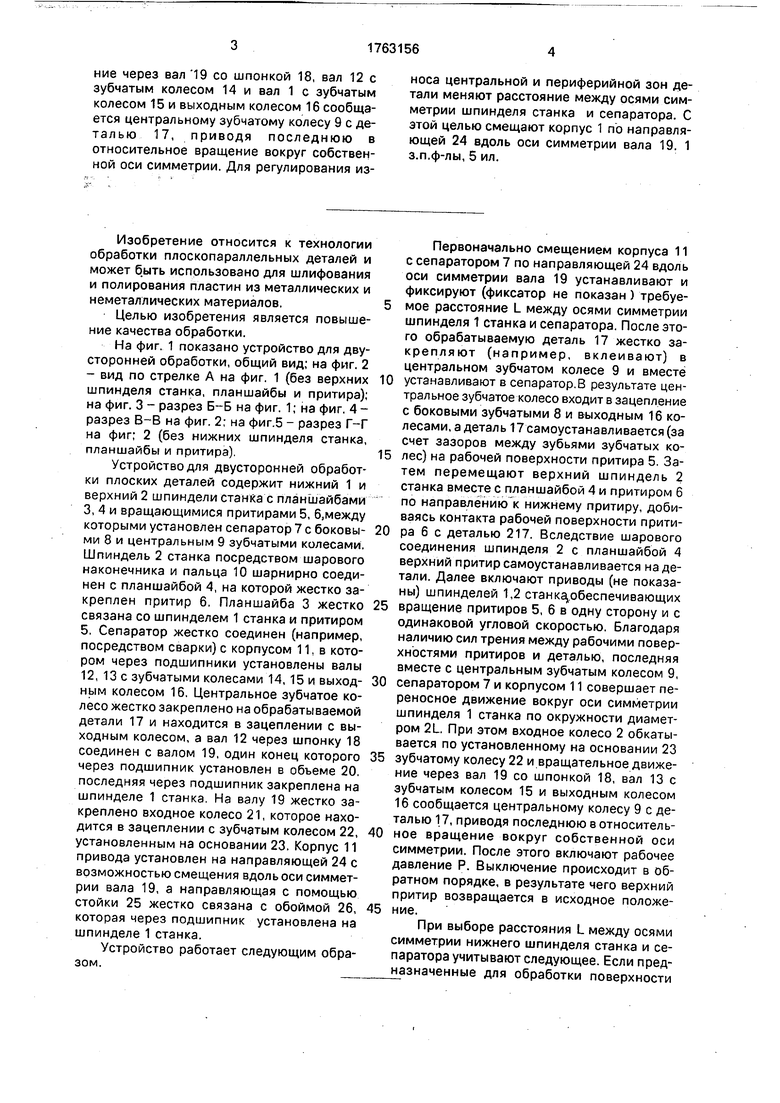

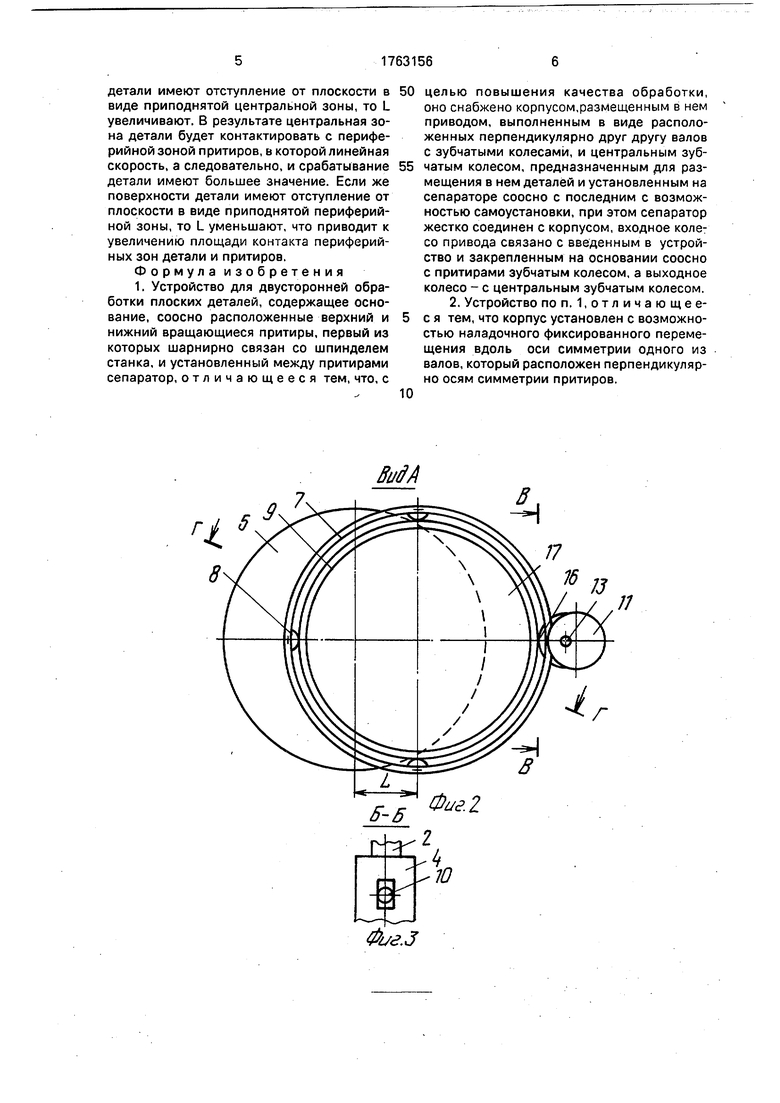

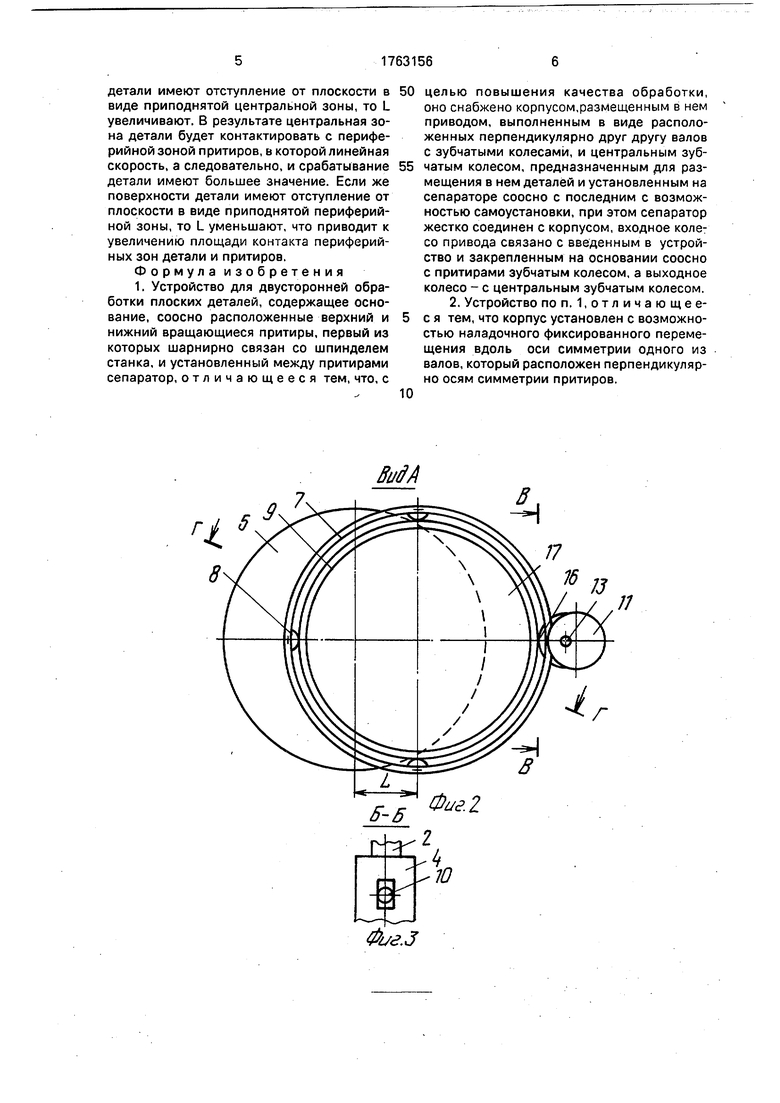

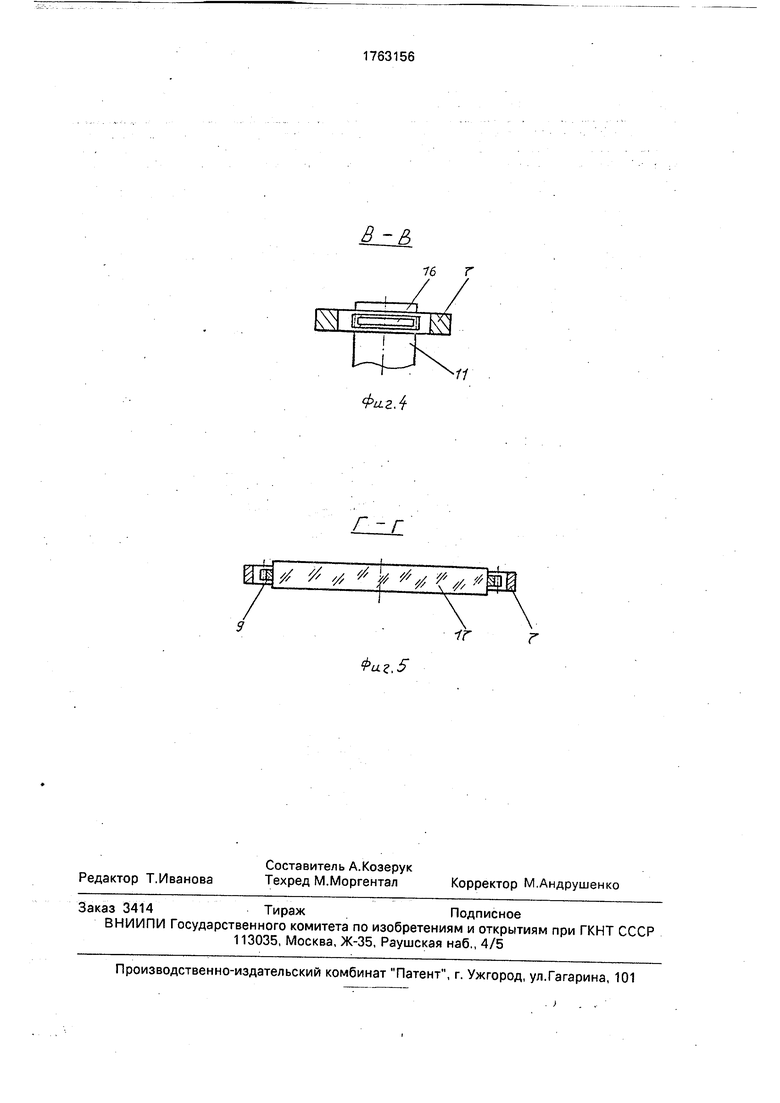

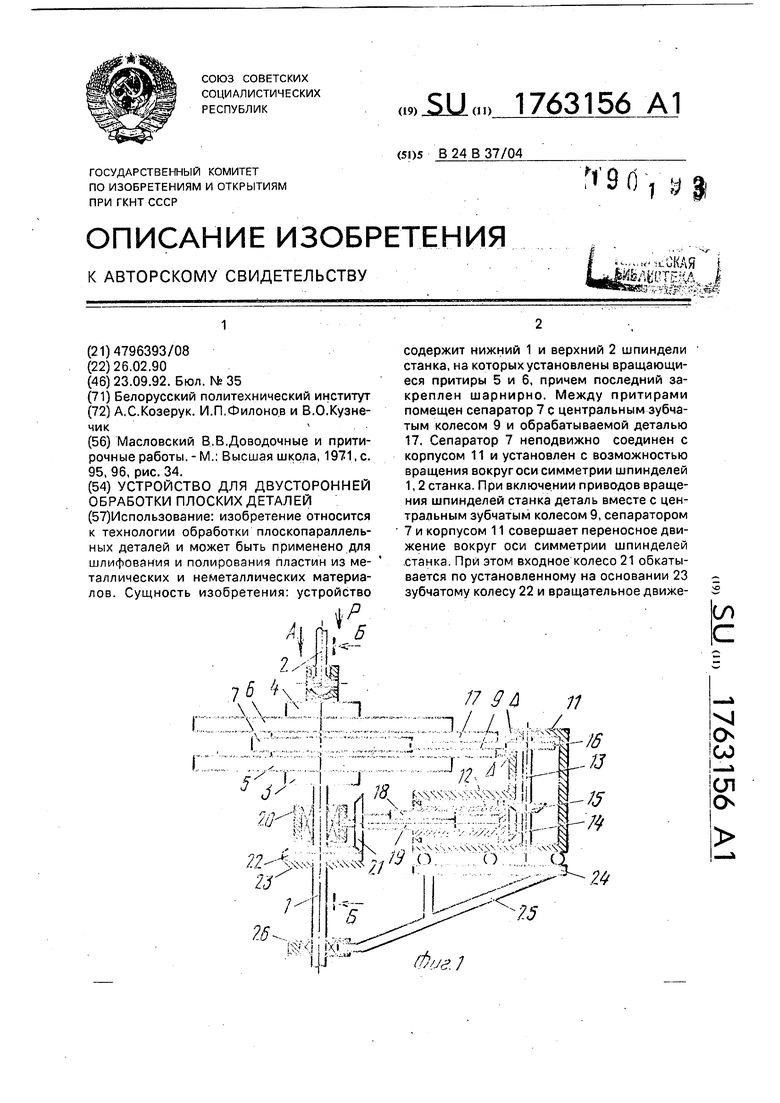

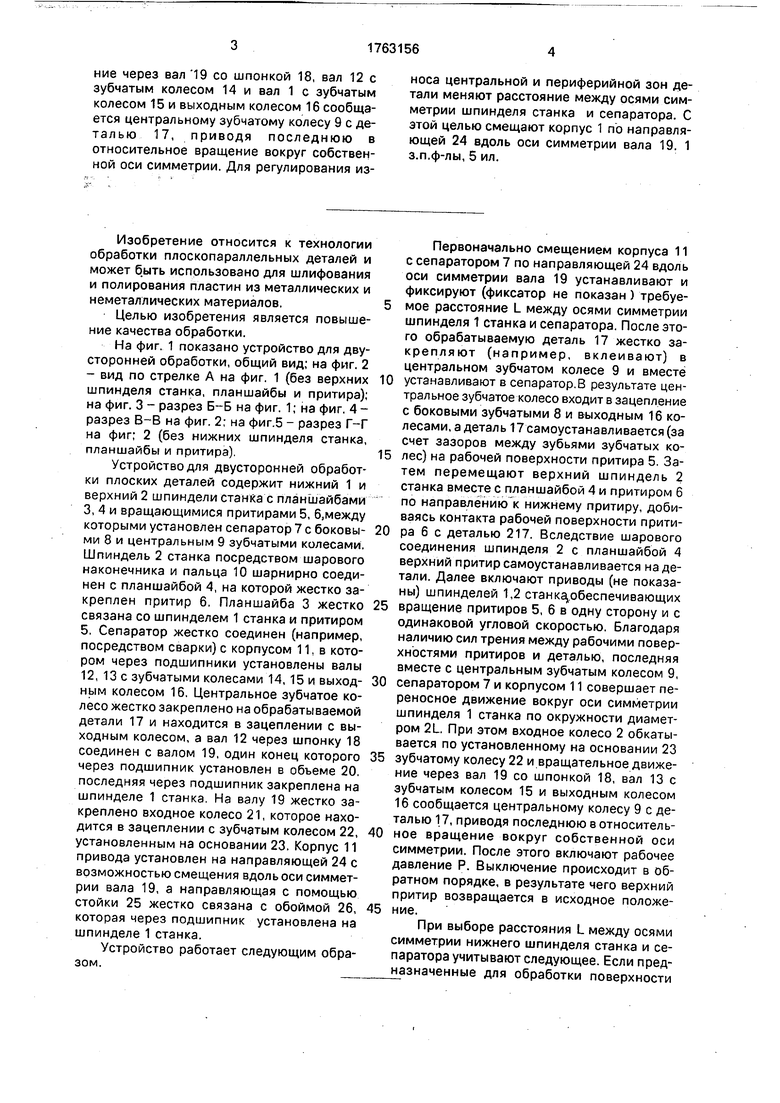

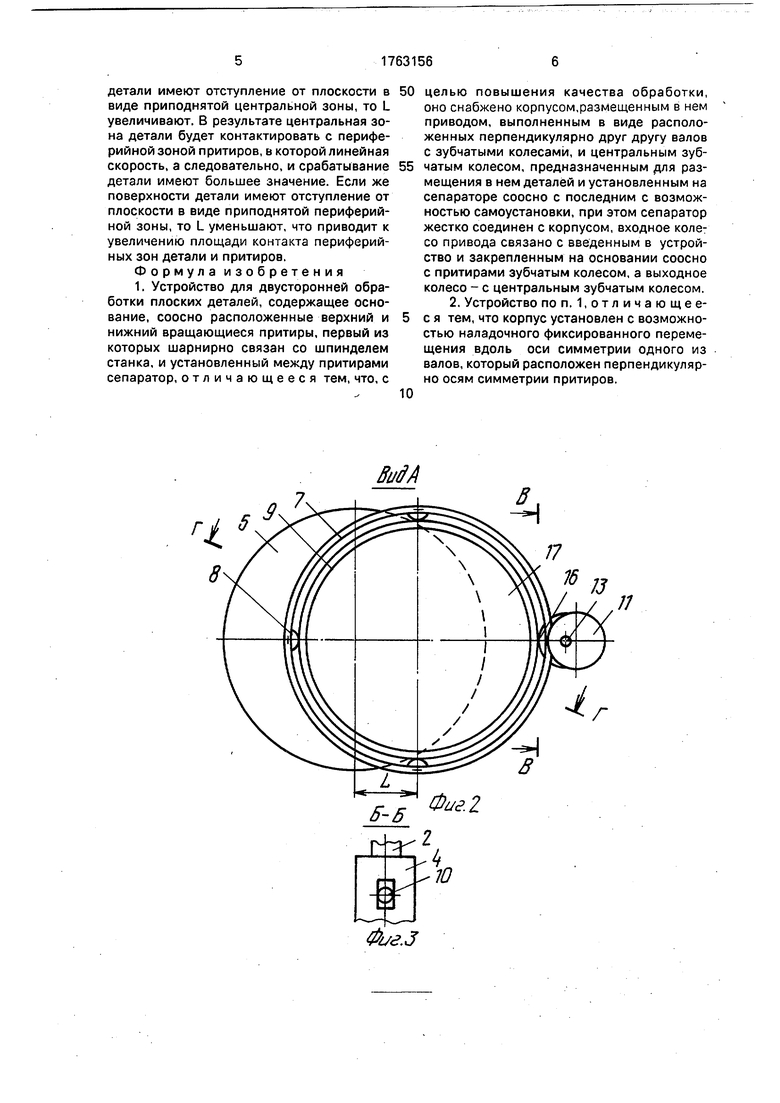

На фиг. 1 показано устройство для двусторонней обработки, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1 (без верхних шпинделя станка, планшайбы и притира); на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4- разрез В-В на фиг. 2: на фиг.5 - разрез Г-Г на фиг; 2 (без нижних шпинделя станка, планшайбы и притира)

Устройство для двусторонней обработки плоских деталей содержит нижний 1 и верхний 2 шпиндели станка с планшайбами 3, 4 и вращающимися притирами 5, 6,между которыми установлен сепаратор 7 с боковыми 8 и центральным 9 зубчатыми колесами. Шпиндель 2 станка посредством шарового наконечника и пальца 10 шарнирно соединен с планшайбой 4, на которой жестко закреплен притир 6. Планшайба 3 жестко связана со шпинделем 1 станка и притиром 5. Сепаратор жестко соединен (например, посредством сварки) с корпусом 11 в котором через подшипники установлены валы 12, 13 с зубчатыми колесами 14, 15 и выходным колесом 16, Центральное зубчатое колесо жестко закреплено на обрабатываемой детали 17 и находится в зацеплении с выходным колесом, а вал 12 через шпонку 18 соединен с валом 19, один конец которого через подшипник установлен в объеме 20. последняя через подшипник закреплена на шпинделе 1 станка На валу 19 жестко закреплено входное колесо 21, которое находится в зацеплении с зубчатым колесом 22, установленным на основании 23. Корпус 11 привода установлен на направляющей 24 с возможностью смещения вдоль оси симметрии вала 19, а направляющая с помощью стойки 25 жестко связана с обоймой 26, которая через подшипник установлена на шпинделе 1 станка.

Устройство работает следующим образом.

Первоначально смещением корпуса 11 с сепаратором 7 по направляющей 24 вдоль оси симметрии вала 19 устанавливают и фиксируют (фиксатор не показан) требуемое расстояние L между осями симметрии шпинделя 1 станка и сепаратора. После этого обрабатываемую деталь 17 жестко закрепляют (например, вклеивают) в центральном зубчатом колесе 9 и вместе

устанавливают в сепаратор.В результате центральное зубчатое колесо входит в зацепление с боковыми зубчатыми 8 и выходным 16 колесами, а деталь 17 самоустанавливается (за счет зазоров между зубьями зубчатых колес) на рабочей поверхности притира 5. Затем перемещают верхний шпиндель 2 станка вместе с планшайбой 4 и притиром 6 по направлению к нижнему притиру, добиваясь контакта рабочей поверхности притира 6 с деталью 217. Вследствие шарового соединения шпинделя 2 с планшайбой 4 верхний притир самоустанавливается на детали. Далее включают приводы (не показаны) шпинделей 1,2 станка,обеспечивающих

вращение притиров 5, 6 в одну сторону и с одинаковой угловой скоростью, Благодаря наличию сил трения между рабочими поверхностями притиров и деталью, последняя вместе с центральным зубчатым колесом 9,

сепаратором 7 и корпусом 11 совершает переносное движение вокруг оси симметрии шпинделя 1 станка по окружности диаметром 2L При этом входное колесо 2 обкатывается по установленному на основании 23

зубчатому колесу 22 и вращательное движение через вал 19 со шпонкой 18, вал 13 с зубчатым колесом 15 и выходным колесом 16 сообщается центральному колесу 9 с деталью 17, приводя последнюю в относительное вращение вокруг собственной оси симметрии. После этого включают рабочее давление Р. Выключение происходит в обратном порядке, в результате чего верхний притир возвращается в исходное положение.

При выборе расстояния L между осями симметрии нижнего шпинделя станка и сепаратора учитывают следующее. Если предназначенные для обработки поверхности

детали имеют отступление от плоскости в виде приподнятой центральной зоны, то L увеличивают. В результате центральная зона детали будет контактировать с периферийной зоной притиров, в которой линейная скорость, а следовательно, и срабатывание детали имеют большее значение. Если же поверхности детали имеют отступление от плоскости в виде приподнятой периферийной зоны, то L уменьшают, что приводит к увеличению площади контакта периферийных зон детали и притиров.

Формула изобретения 1. Устройство для двусторонней обработки плоских деталей, содержащее основание, соосно расположенные верхний и нижний вращающиеся притиры, первый из которых шарнирно связан со шпинделем станка, и установленный между притирами сепаратор, отличающееся тем, что, с

0

5

0

целью повышения качества обработки, оно снабжено корпусом,размещенным в нем приводом, выполненным в виде расположенных перпендикулярно друг другу валов с зубчатыми колесами, и центральным зубчатым колесом, предназначенным для размещения в нем деталей и установленным на сепараторе соосно с последним с возможностью самоустановки, при этом сепаратор жестко соединен с корпусом, входное колесо привода связано с введенным в устройство и закрепленным на основании соосно с притирами зубчатым колесом, а выходное колесо - с центральным зубчатым колесом. 2. Устройство поп. 1,отличающее- с я тем, что корпус установлен с возможностью наладочного фиксированного перемещения вдоль оси симметрии одного из валов, который расположен перпендикулярно осям симметрии притиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2028914C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Станок для шлифования и полирования плоских оптических деталей | 1990 |

|

SU1763151A1 |

| СЕПАРАТОР К ПЛОСКОДОВОДОЧНОМУ СТАНКУ | 1991 |

|

RU2032521C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2030284C1 |

| ДВУСТОРОННИЙ ПЛАНЕТАРНЫЙ ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1992 |

|

RU2013198C1 |

| Станок для двусторонней обработки плоских поверхностей | 1982 |

|

SU1017476A1 |

| Устройство для двустороннего шлифования и полирования деталей | 1989 |

|

SU1692822A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Устройство для двусторонней обработки | 1985 |

|

SU1296382A1 |

Использование: изобретение относится к технологии обработки плоскопараллельных деталей и может быть применено для шлифования и полирования пластин из металлических и неметаллических материалов. Сущность изобретения- устройство содержит нижний 1 и верхний 2 шпиндели станка, на которых установлены вращающиеся притиры 5 и 6, причем последний закреплен шарнирно. Между притирами помещен сепаратор 7 с центральным зубчатым колесом 9 и обрабатываемой деталью 17. Сепаратор 7 неподвижно соединен с корпусом 11 и установлен с возможностью вращения вокруг оси симметрии шпинделей 1,2 станка При включении приводов вращения шпинделей станка деталь вместе с центральным зубчатым колесом 9, сепаратором 7 и корпусом 11 совершает переносное движение вокруг оси симметрии шпинделей станка При этом входное колесо 21 обкатывается по установленному на основании 23 зубчатому колесу 22 и вращательное движе

Bui A

г

5-6

Фиг 2

Фиг.З

Щ / / ;/, / # / /,(,/,#

в-в

76 Г

11

Фи.гЛ

Г Т

1Г

Г

.5

| Масловский В,В,Доводочные и притирочные работы.-М. | |||

| Высшая школа, 1971, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1992-09-23—Публикация

1990-02-26—Подача