сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙВ ПЛИТАХ | 1972 |

|

SU358104A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1976 |

|

SU653092A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

Использование, относится к технологии обработки оптических деталей и может быть применено в приборостроении при изготовлении пластин и призм. Сущность изобретения: станок состоит из станины 1, в которой установлены нижний шпиндель 2 с инструментом 8, электродвигатель 5 и направляющие 7. На направляющих установлены каретки 21 с цилиндрами 25 пневмоприводов. В цилиндрах содержатся верхние шпиндели 29, которые шарнирно соединены с планшайбами 30 с деталями 31 При включении электродвигателя 5 крутящий момент через зубчатые колеса 6, 9, нижний шпиндель 2 и центральное колесо 10 передается зубчатым колесам 14 с втулками 15, 16, винтами 17 и гайками 19 с пальцами 20 Осевое вращение зубчатых колес 14 посредством шатунов 22 преобразуется в возврат- движение кареток 21 с

VJ о со

СП

цилиндрами пневмоприводов, верхними шпинделями 29 и планшайбами 30 с деталями 31 в плоскостях, каждая из которых проходит через два верхних и нижний шпиндели, в направлении, перпендикулярном последним. Вследствие наличия сил трения между рабочей поверхностью вращающегося инструмента и обрабатываемыми деталями последние совершают также осевые вращательные движения. В зависимости от отклонений обрабатываемых поИзобретение относится к технологии обработки оптических деталей и может быть использовано в приборостроении для шлифования и полирования пластин и призм.

Целью изобретения является повыше- ние качества обработки оптических деталей.

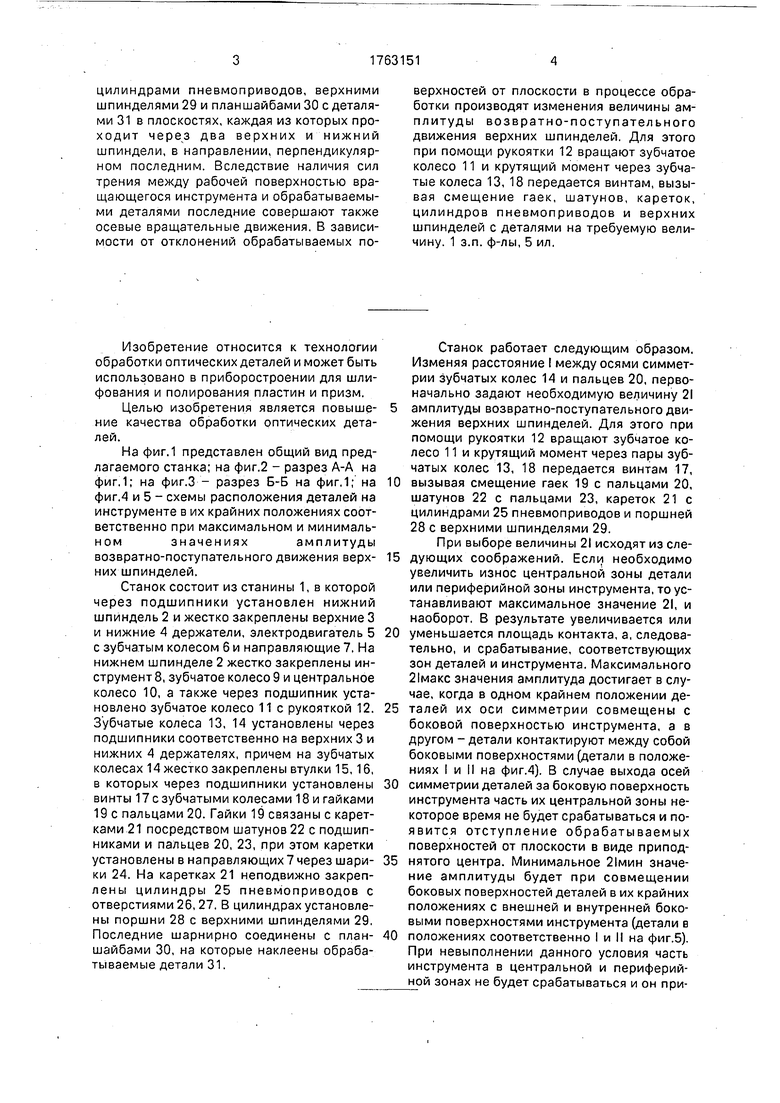

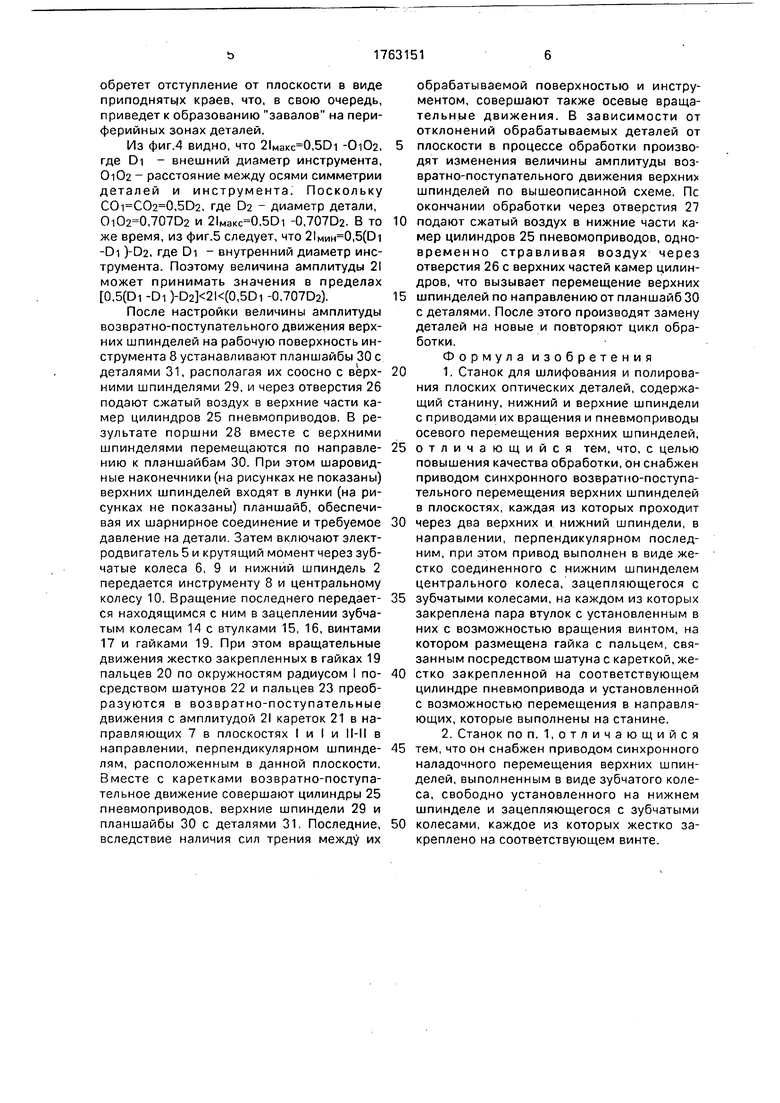

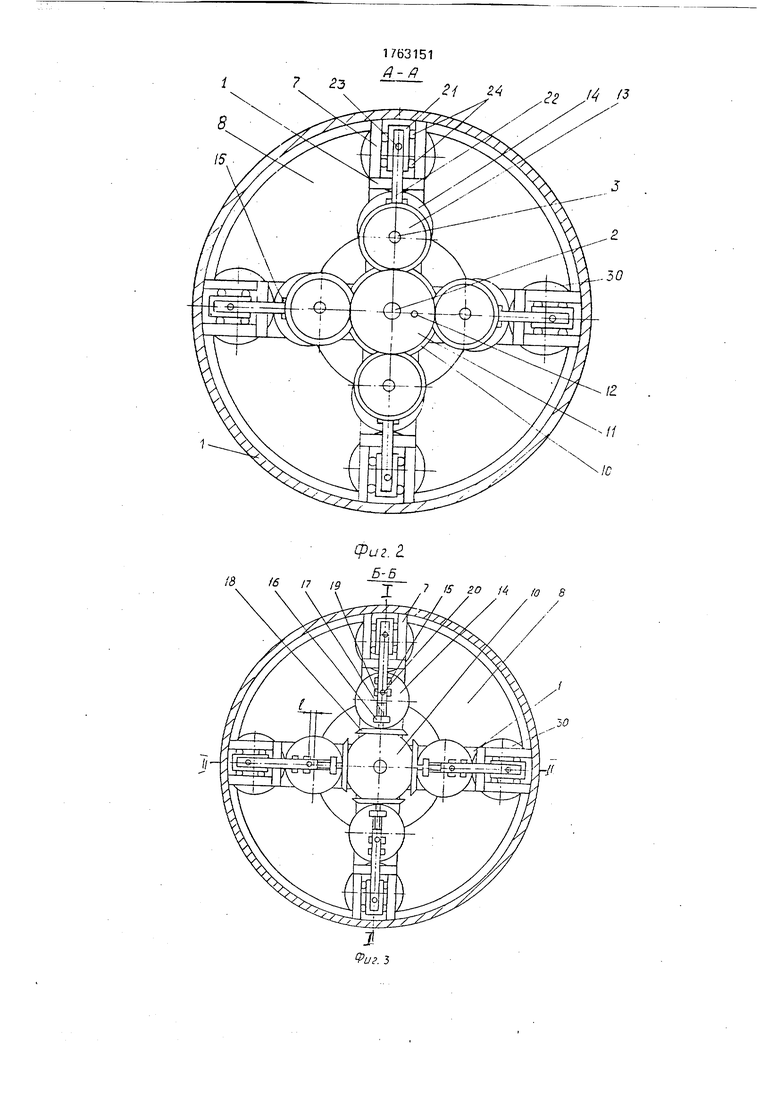

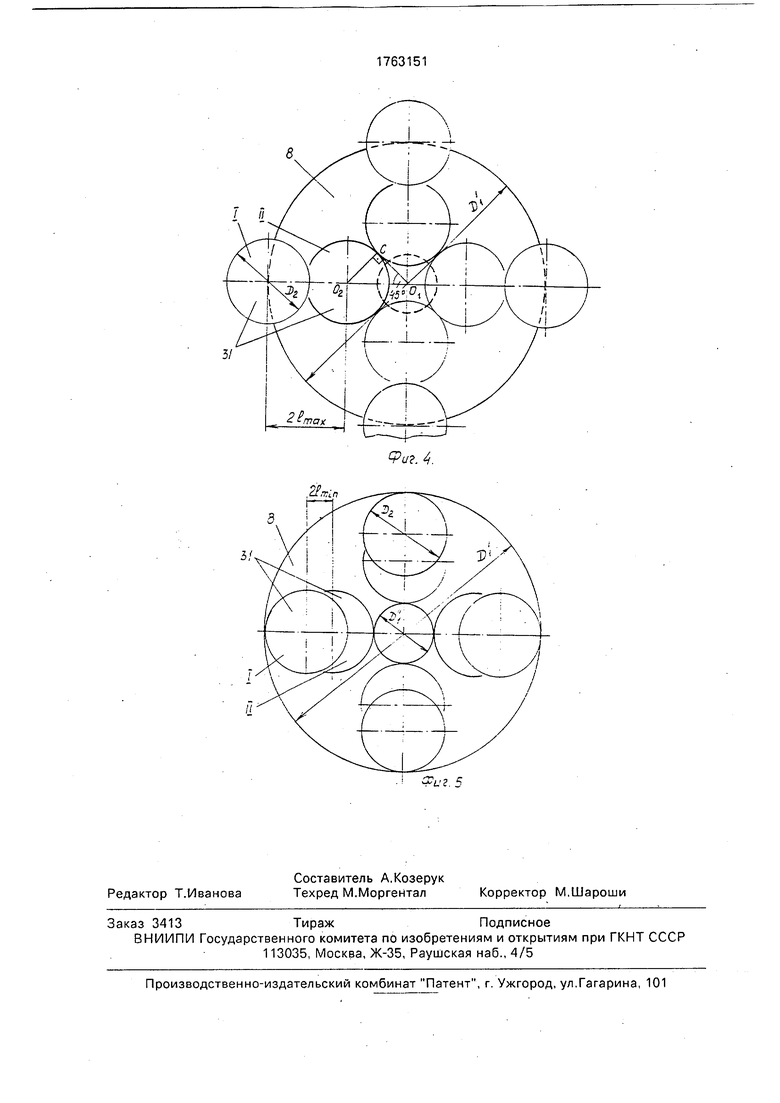

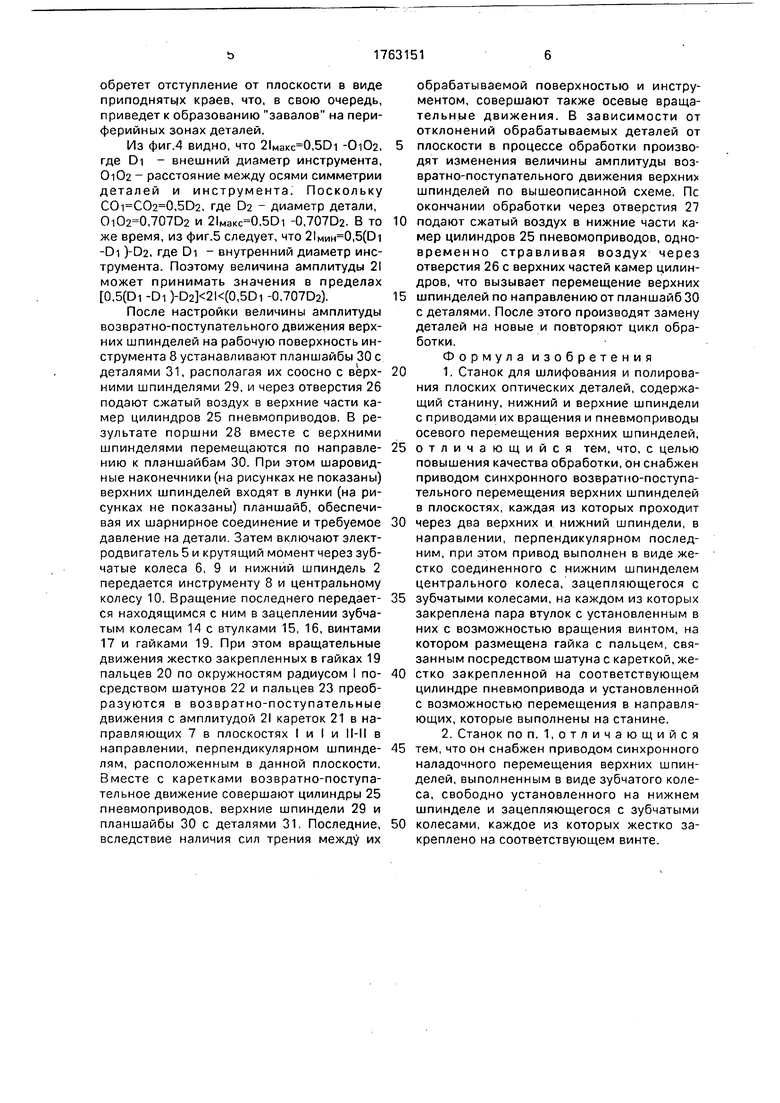

На фиг.1 представлен общий вид предлагаемого станка; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1; на фиг.4 и 5 - схемы расположения деталей на инструменте в их крайних положениях соответственно при максимальном и минимальномзначенияхамплитудывозвратно-поступательного движения верх- них шпинделей.

Станок состоит из станины 1, в которой через подшипники установлен нижний шпиндель 2 и жестко закреплены верхние 3 и нижние 4 держатели, электродвигатель 5 с зубчатым колесом 6 и направляющие 7. На нижнем шпинделе 2 жестко закреплены инструмент 8, зубчатое колесо 9 и центральное колесо 10, а также через подшипник установлено зубчатое колесо 11с рукояткой 12. Зубчатые колеса 13, 14 установлены через подшипники соответственно на верхних 3 и нижних 4 держателях, причем на зубчатых колесах 14 жестко закреплены втулки 15,16, в которых через подшипники установлены винты 17 с зубчатыми колесами 18 и гайками 19 с пальцами 20. Гайки 19 связаны с каретками 21 посредством шатунов 22 с подшипниками и пальцев 20, 23, при этом каретки установлены в направляющих7 через шари- ки 24. На каретках 21 неподвижно закреплены цилиндры 25 пневмоприводов с отверстиями 26, 27. В цилиндрах установлены поршни 28 с верхними шпинделями 29, Последние шарнирно соединены с план- шайбами 30, на которые наклеены обрабатываемые детали 31.

верхностей от плоскости в процессе обработки производят изменения величины амплитуды возвратно-поступательного движения верхних шпинделей. Для этого при помощи рукоятки 12 вращают зубчатое колесо 11 и крутящий момент через зубчатые колеса 13, 18 передается винтам, вызывая смещение гаек, шатунов, кареток, цилиндров пневмоприводов и верхних шпинделей с деталями на требуемую величину. 1 з.п. ф-лы, 5 ил.

Станок работает следующим образом. Изменяя расстояние I между осями симметрии зубчатых колес 14 и пальцев 20, первоначально задают необходимую величину 21 амплитуды возвратно-поступательного движения верхних шпинделей. Для этого при помощи рукоятки 12 вращают зубчатое колесо 11 и крутящий момент через пары зубчатых колес 13, 18 передается винтам 17, вызывая смещение гаек 19 с пальцами 20, шатунов 22 с пальцами 23, кареток 21 с цилиндрами 25 пневмоприводов и поршней 28 с верхними шпинделями 29.

При выборе величины 21 исходят из следующих соображений. Если необходимо увеличить износ центральной зоны детали или периферийной зоны инструмента, то устанавливают максимальное значение 21, и наоборот. В результате увеличивается или уменьшается площадь контакта, а, следовательно, и срабатывание, соответствующих зон деталей и инструмента. Максимального 21макс значения амплитуда достигает в случае, когда в одном крайнем положении деталей их оси симметрии совмещены с боковой поверхностью инструмента, а в другом - детали контактируют между собой боковыми поверхностями (детали в положениях I и II на фиг.4). В случае выхода осей симметрии деталей за боковую поверхность инструмента часть их центральной зоны некоторое время не будет срабатываться и по- явится отступление обрабатываемых поверхностей от плоскости в виде приподнятого центра. Минимальное 21мин значение амплитуды будет при совмещении боковых поверхностей деталей в их крайних положениях с внешней и внутренней боковыми поверхностями инструмента (детали в положениях соответственно I и II на фиг.5). При невыполнении данного условия часть инструмента в центральной и периферий- ной зонах не будет срабатываться и он приобретет отступление от плоскости в виде приподнятых краев, что, в свою очередь, приведет к образованию завалов на периферийных зонах деталей.

Из фиг.4 видно, что 2lMaKc 0,5Di -ChOa, где DI - внешний диаметр инструмента, Сч02 - расстояние между осями симметрии деталей и инструмента. Поскольку ,5D2, где D2 - диаметр детали, ,707D2 и 21Макс 0,5О1 -OJ07D2. В то же время, из фиг.5 следует, что 21мин 0,5(О1 -Di )-D2, где Di - внутренний диаметр инструмента. Поэтому величина амплитуды 21 может принимать значения в пределах 0,5(Di -Di )(0,5Di -0.707D2).

После настройки величины амплитуды возвратно-поступательного движения верхних шпинделей на рабочую поверхность инструмента 8 устанавливают планшайбы 30 с деталями 31, располагая их соосно с верхними шпинделями 29, и через отверстия 26 подают сжатый воздух в верхние части камер цилиндров 25 пневмоприводов. В результате поршни 28 вместе с верхними шпинделями перемещаются по направлению к планшайбам 30. При этом шаровидные наконечники (на рисунках не показаны) верхних шпинделей входят в лунки (на рисунках не показаны) планшайб, обеспечивая их шарнирное соединение и требуемое давление на детали. Затем включают электродвигатель 5 и крутящий момент через зубчатые колеса 6, 9 и нижний шпиндель 2 передается инструменту 8 и центральному колесу 10. Вращение последнего передается находящимся с ним в зацеплении зубчатым колесам 14 с втулками 15, 16, винтами 17 и гайками 19. При этом вращательные движения жестко закрепленных в гайках 19 пальцев 20 по окружностям радиусом I посредством шатунов 22 и пальцев 23 преобразуются в возвратно-поступательные движения с амплитудой 21 кареток 21 в направляющих 7 в плоскостях I и I и II-II в направлении, перпендикулярном шпинделям, расположенным в данной плоскости. Вместе с каретками возвратно-поступательное движение совершают цилиндры 25 пневмоприводов, верхние шпиндели 29 и планшайбы 30 с деталями 31. Последние, вследствие наличия сил трения между их

обрабатываемой поверхностью и инструментом, совершают также осевые вращательные движения. В зависимости от отклонений обрабатываемых деталей от

плоскости в процессе обработки производят изменения величины амплитуды возвратно-поступательного движения верхних шпинделей по вышеописанной схеме. Пс окончании обработки через отверстия 27

подают сжатый воздух в нижние части камер цилиндров 25 пневомоприводов, одно- временно стравливая воздух через отверстия 26 с верхних частей камер цилиндров, что вызывает перемещение верхних

шпинделей по направлению от планшайб 30 с деталями. После этого производят замену деталей на новые и повторяют цикл обработки.

Формула изобретения

отличающийся тем, что, с целью повышения качества обработки, он снабжен приводом синхронного возвратно-поступательного перемещения верхних шпинделей в плоскостях, каждая из которых проходит

через два верхних и нижний шпиндели, в направлении, перпендикулярном последним, при этом привод выполнен в виде жестко соединенного с нижним шпинделем центрального колеса, зацепляющегося с

зубчатыми колесами, на каждом из которых закреплена пара втулок с установленным в них с возможностью вращения винтом, на котором размещена гайка с пальцем, связанным посредством шатуна с кареткой, жестко закрепленной на соответствующем цилиндре пневмопривода и установленной с возможностью перемещения в направляющих, которые выполнены на станине.

тем, что он снабжен приводом синхронного наладочного перемещения верхних шпинделей, выполненным в виде зубчатого колеса, свободно установленного на нижнем шпинделе и зацепляющегося с зубчатыми

колесами, каждое из которых жестко закреплено на соответствующем винте.

,QO

со

31

2F.Tin

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ворошиловград, 1987. | |||

Авторы

Даты

1992-09-23—Публикация

1990-02-01—Подача