1

(21)4862784/05

(22) 27.08.90

(46) 23.09.92. Бюл. № 35

(71)Белорусский политехнический институт

(72)А.Н.Никончук, В.И.Шпилевский, И.В.Козловский, М.А.Родионов и А.Г.Бонда- ренко

(56) Патент Великобритании № 1323197, кл. В 5 А (В 29 D 29/00), опублик. 1973.

(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ

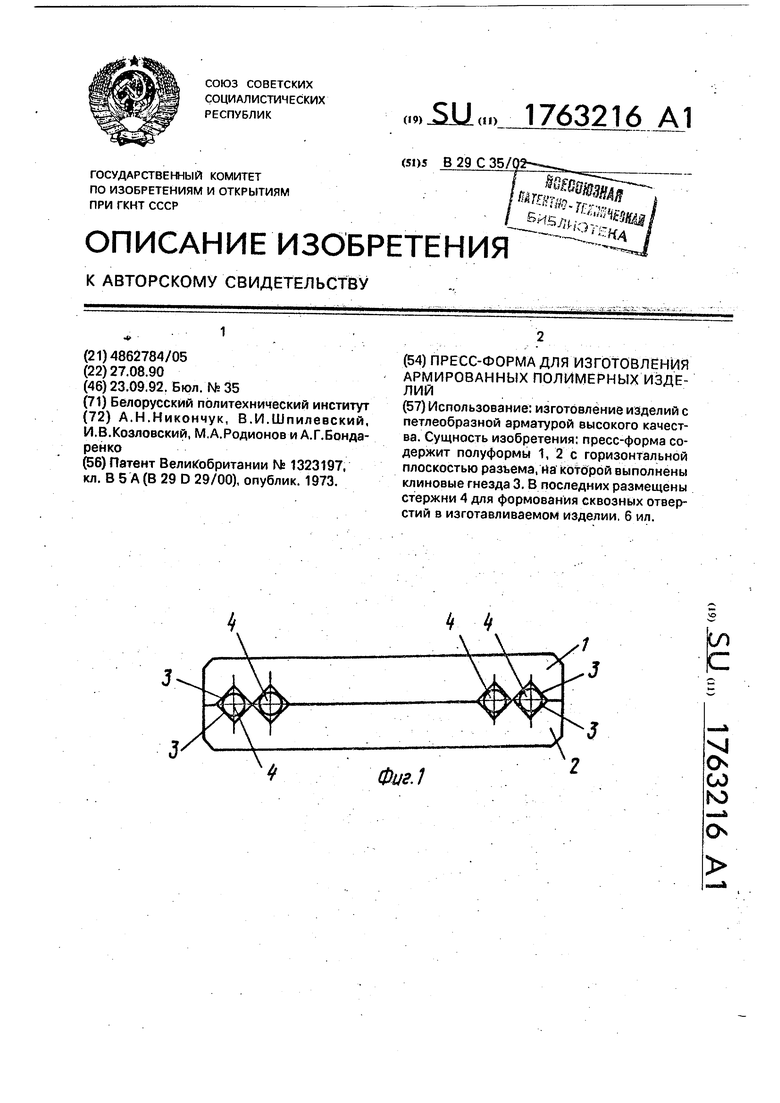

(57) Использование: изготовление изделий с петлеобразной арматурой высокого качества. Сущность изобретения: пресс-форма содержит полуформы 1, 2 с горизонтальной плоскостью разъема, на которой выполнены клиновые гнезда 3. В последних размещены стержни 4 для формования сквозных отверстий в изготавливаемом изделии, б ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152304C1 |

| Пресс-форма для литья под давлением отливок, армированных трубками | 1987 |

|

SU1480961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНОВЫХ РЕМНЕЙ | 1988 |

|

SU1702611A1 |

| Пресс-форма для изготовления изделий из полимерного материала с армирующей основой | 1986 |

|

SU1509264A1 |

| Установка для формования изделий из полимерных материалов | 1979 |

|

SU785044A1 |

| Литейная форма для изготовления изделий с арматурой | 1986 |

|

SU1321515A1 |

| Форма для изготовления изделий с арматурой | 1988 |

|

SU1640217A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Пресс-форма для вулканизации резинокордных оболочек | 1975 |

|

SU554167A1 |

| Форма для изготовления изделий из полимерных материалов | 1982 |

|

SU1065234A1 |

4

фцг.1

О СО

ю

CN

Изобретение относится к области изготовления армированных полимерных изделий.

Известна пресс-форма для изготовления армированных полимерных изделий, содержащая полуформы с горизонтальной плоскостью разъема и стержни для формования сквозных отверстий в изделии (см. патент Великобритании № 1323197, кл, В 5 А (В 29 D 29/00, опублик. 1973 г.).

Недостатком пресс-формы является невозможность получения изделий с петлеобразной арматурой высокого качества.

Целью настоящего изобретения является повышение качества изделий с петлеобразной арматурой.

Указанная цель достигавется тем, что в пресс-форме для изготовления армированных полимерных изделий, содержащей пол- уформы с горизонтальной плоскостью разъема и стержни для формования сквозных отверстий в изделии, на плоскости разъема полуформ выполнены клиновые гнезда для размещения и фиксации стержней.

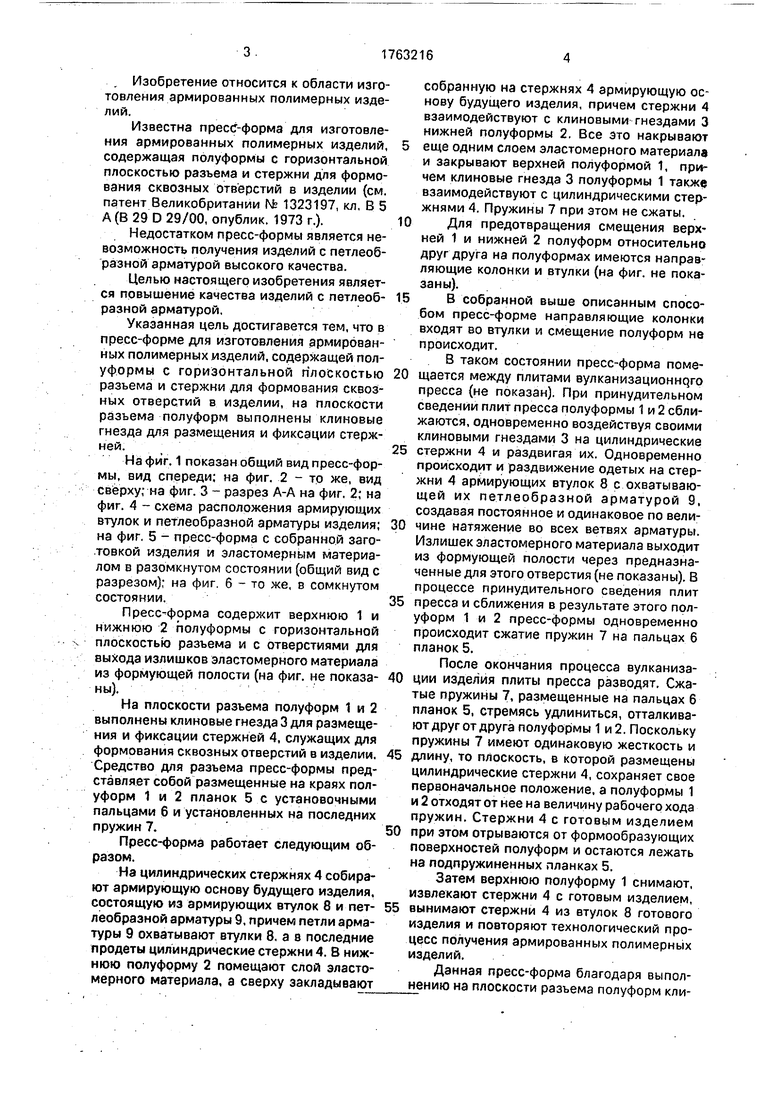

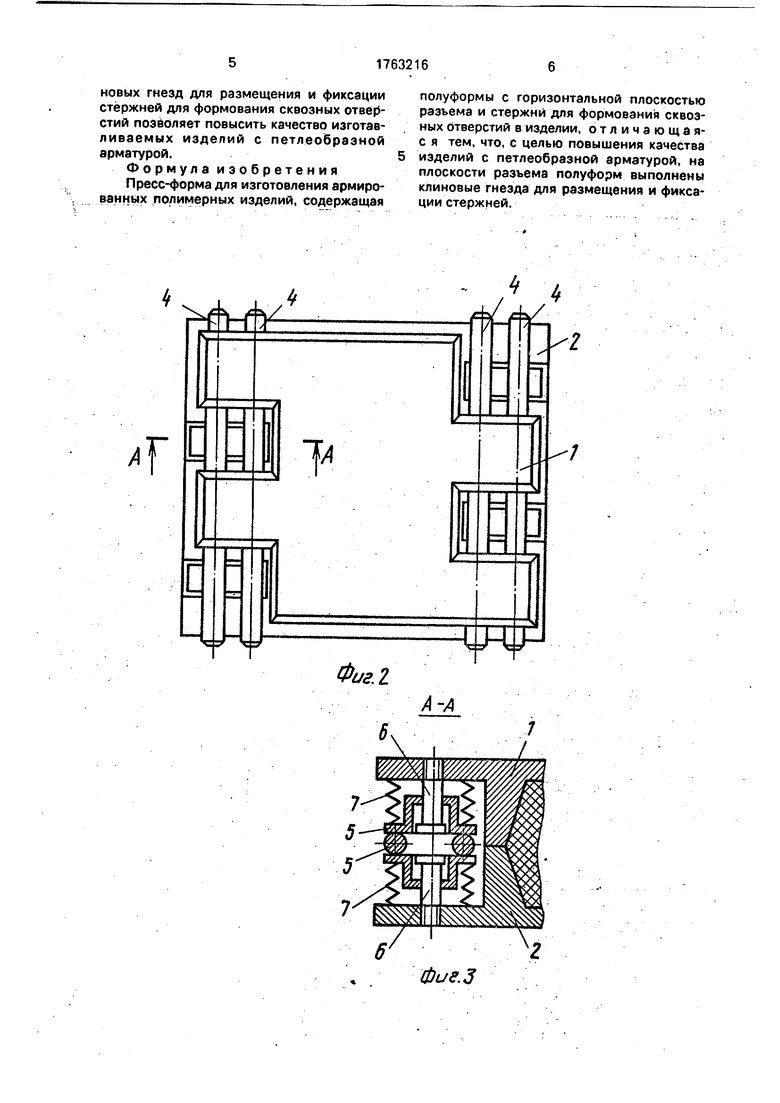

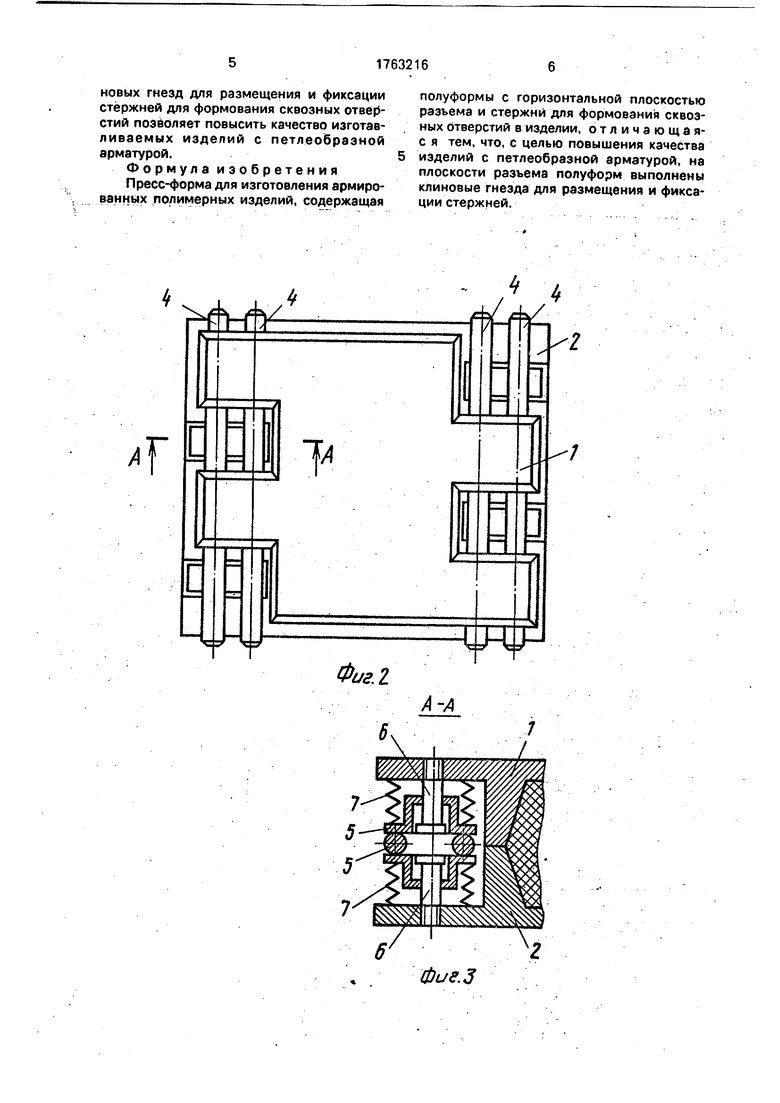

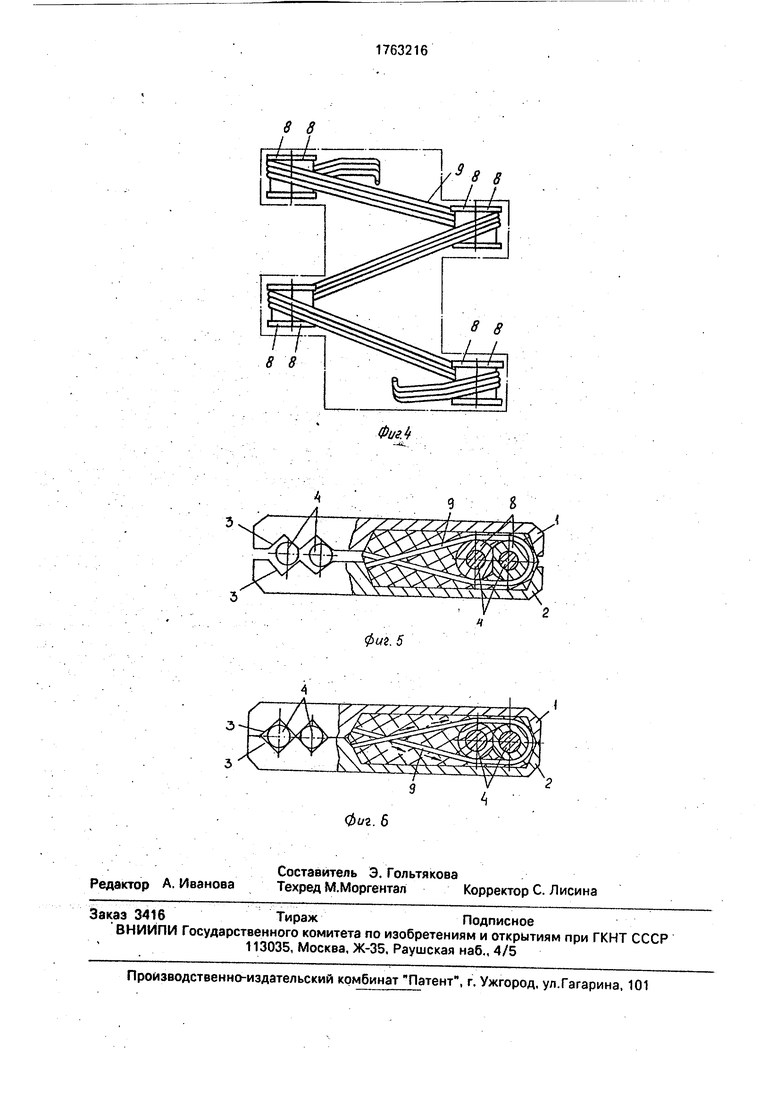

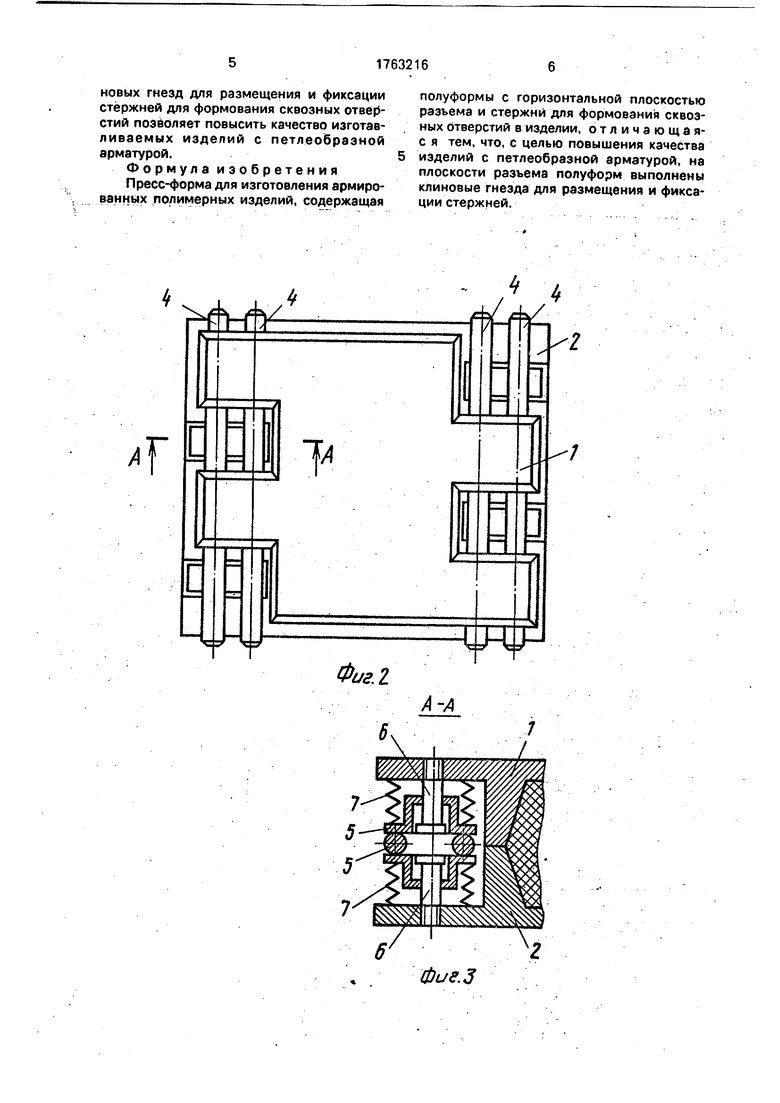

На фиг. 1 показан общий вид пресс-формы, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема расположения армирующих втулок и петлеобразной арматуры изделия; на фиг. 5 - пресс-форма с собранной заготовкой изделия и эластомерным материалом в разомкнутом состоянии (общий вид с разрезом); на фиг. 6 - то же, в сомкнутом состоянии.

Пресс-форма содержит верхнюю 1 и нижнюю 2 полуформы с горизонтальной плоскостью разъема и с отверстиями для выхода излишков эластомерного материала из формующей полости (на фиг. не показаны).

На плоскости разъема полуформ 1 и 2 выполнены клиновые гнезда 3 для размещения и фиксации стержней 4, служащих для формования сквозных отверстий в изделии. Средство для разъема пресс-формы представляет собой размещенные на краях полуформ 1 и 2 планок 5 с установочными пальцами 6 и установленных на последних пружин 7.

Пресс-форма работает следующим образом.

На цилиндрических стержнях 4 собирают армирующую основу будущего изделия, состоящую из армирующих втулок 8 и петлеобразной арматуры 9, причем петли арматуры 9 охватывают втулки 8. а в последние продеты цилиндрические стержни 4. В нижнюю полуформу 2 помещают слой эластомерного материала, а сверху закладывают

собранную на стержнях 4 армирующую основу будущего изделия, причем стержни 4 взаимодействуют с клиновыми гнездами 3 нижней полуформы 2, Все это накрывают 5 еще одним слоем эластомерного материале и закрывают верхней полуформой 1, причем клиновые гнезда 3 полуформы 1 также взаимодействуют с цилиндрическими стержнями 4. Пружины 7 при этом не сжаты.

0 Для предотвращения смещения верхней 1 и нижней 2 полуформ относительно друг друга на полуформах имеются направляющие колонки и втулки (на фиг. не показаны).

5 В собранной выше описанным способом пресс-форме направляющие колонки входят во втулки и смещение полуформ не происходит.

В таком состоянии пресс-форма поме0 щается между плитами вупканизацмоннцго пресса (не показан). При принудительном сведении плит пресса полуформы 1 и 2 сближаются, одновременно воздействуя своими клиновыми гнездами 3 на цилиндрические

5 стержни 4 и раздвигая их. Одновременно происходит и раздвижение одетых на стержни 4 армирующих втулок 8 с охватывающей их петлеобразной арматурой 9, создавая постоянное и одинаковое по вели0 чине натяжение во всех ветвях арматуры. Излишек эластомерного материала выходит из формующей полости через предназначенные для этого отверстия (не показаны). В процессе принудительного сведения плит

5 пресса и сближения в результате этого полуформ 1 и 2 пресс-формы одновременно происходит сжатие пружин 7 на пальцах 6 планок 5.

После окончания процесса вулканиза0 ции изделия плиты пресса разводят. Сжатые пружины 7, размещенные на пальцах 6 планок 5, стремясь удлиниться, отталкивают друг от друга полуформы 1 и 2. Поскольку пружины 7 имеют одинаковую жесткость и

5 длину, то плоскость, в которой размещены цилиндрические стержни 4, сохраняет свое первоначальное положение, а полуформы 1 и 2 отходят от нее на величину рабочего хода пружин. Стержни 4 с готовым изделием

0 при этом отрываются от формообразующих поверхностей полуформ и остаются лежать на подпружиненных планках 5.

Затем верхнюю полуформу 1 снимают, извлекают стержни 4 с готовым изделием,

5 вынимают стержни 4 из втулок 8 готового изделия и повторяют технологический процесс получения армированных полимерных изделий.

Данная пресс-форма благодаря выполнению на плоскости разъема полуформ клиновых гнезд для размещения и фиксации стержней для формования сквозных отверстий позволяет повысить качество изготавливаемых изделий с петлеобразной арматурой.

Формула изобретения Пресс-форма для изготовления армированных полимерных изделий, содержащая

Пи

Фиг.1

полуформы с горизонтальной плоскостью разъема и стержни для формования сквозных отверстий в изделии, отличающая- с я тем, что, с целью повышения качества изделий с петлеобразной арматурой, на плоскости разъема полуформ выполнены клиновые гнезда для размещения и фиксации стержней.

фиг.З

8 В

Авторы

Даты

1992-09-23—Публикация

1990-08-27—Подача