сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Поточная линия для сборки и сварки дисковых колес легковых автомобилей | 1985 |

|

SU1311896A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Стенд для монтажа шин на обод колеса транспортного средства | 1980 |

|

SU878610A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Устройство для изготовления изделий | 1979 |

|

SU804579A1 |

| Стенд для монтажа обода в шину колеса транспортного средства | 1983 |

|

SU1152809A1 |

Использование: область машиностроения, относится к устройствам для монтажа шины на обод колеса в потоке. Цель; упрощение конструкции и снижение материалоемкости. Сущность изобретения: между двумя параллельными приводными ветвями конвейера подачи расположен неприводной рольганг. Шаговый транспортер установлен с уклоном и включает в себя подающий промежуточный рольганг, стол в виде секции рольганга и отводной промежуточный рольганг. Подающий промежуточный рольганг снабжен дополнительной секЦией.а концы стола и промежуточных рольгангов установлены шарнирно с возможностью их регулировки по высоте. На всех позициях линии установлены датчики наличия, связанные с командоаппаратом, а на позиции сборки установлен выносной пульт. 1 з.п, ф-лы, 2 ил.

Изобретение относится к области машиностроения, в частности к устройствам для монтажа шины на обод колеса в потоке.

Известна линия для сборки колес, содержащая конвейер подачи шины, конвейер подачи ободьев, пост установки шины на обод, два стенда монтажа шины на обод, пост монтажа вентиля, шаговый транспортер, промежуточный рольганг, конвейер отвода колес и систему накачки колес.

Недостатком известной линии является сложность ее конструкции и большая материалоемкость за счет того, что в ее состав входят раздельные конвейеры подачи шины и ободьев с индивидуальными приводами, пост установки шины на обод, два стенда для монтажа шины на обод и пост монтажа вентиля.

Цель изобретения - упрощение конструкции и снижение материалоемкости.

Цель достигается тем, что между двумя параллельными приводными ветвями конвейера подачи, снабженного спаренным от- секателем шины, и ниже по уровню, расположен неприводной рольганг, шаговый транспортер, установленный с уклоном по направлению сборки и снабженный отсе- кателями на всех его позициях и механизмом подачи ободьев, состоит из подающего промежуточного рольганга, стола в виде секции рольганга и отводного промежуточного рольганга, выставленных в общей плоскости. Причем между двумя боковыми ветвями промежуточного подающего рольганга и ниже по уровню расположена дополнительная секция рольганга, нижний конец которой связан с приводом вертикального перемещения. Концы стола и промежуточных рольгангов установлены шарнирно с возможностью регулировки их по высоте,

о со ю

Јь СО

конвейер подачи расположен выше уровня, а конвейер отвода ниже уровня установки шагового транспортера. На всех позициях установлены датчики наличия, связанные в командоаппаратом, а на позиции сборки ус- тановлен выносной пульт управления. Сопоставительный анализ с прототипом позволяет сделать вывод, что заявленная линия отличается наличием конвейера подачи и шагового транспортера новой конст- рукции, а также новых связей в системе управления линий.

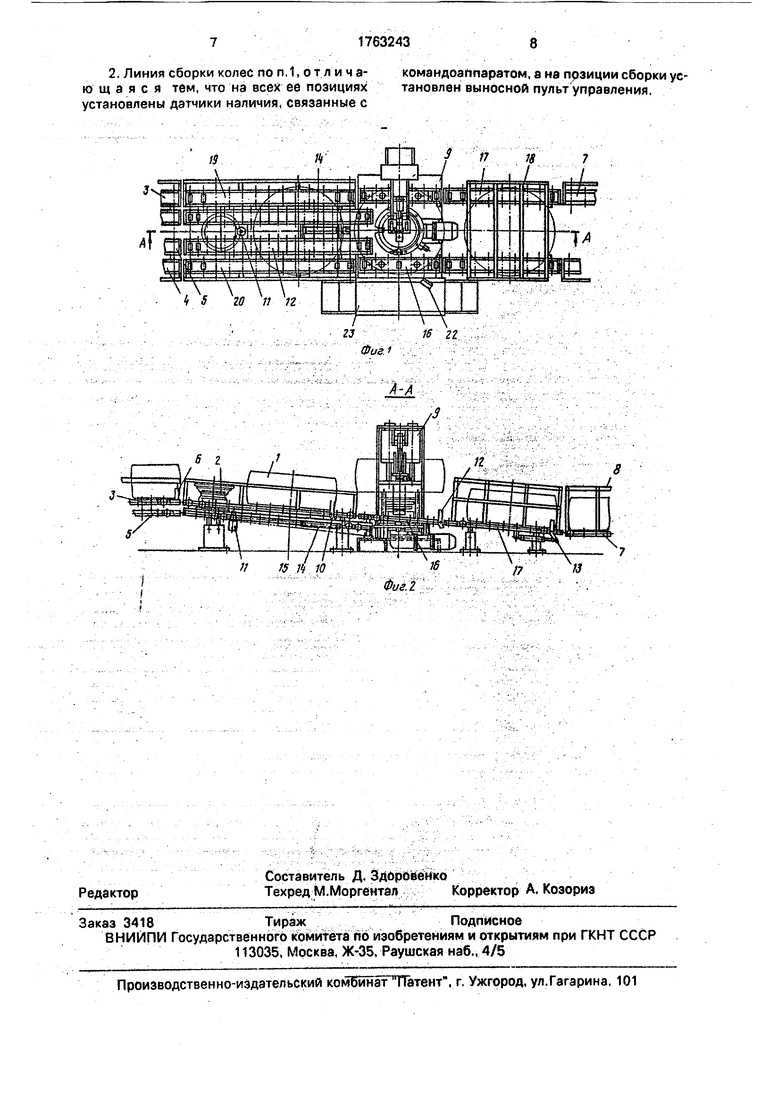

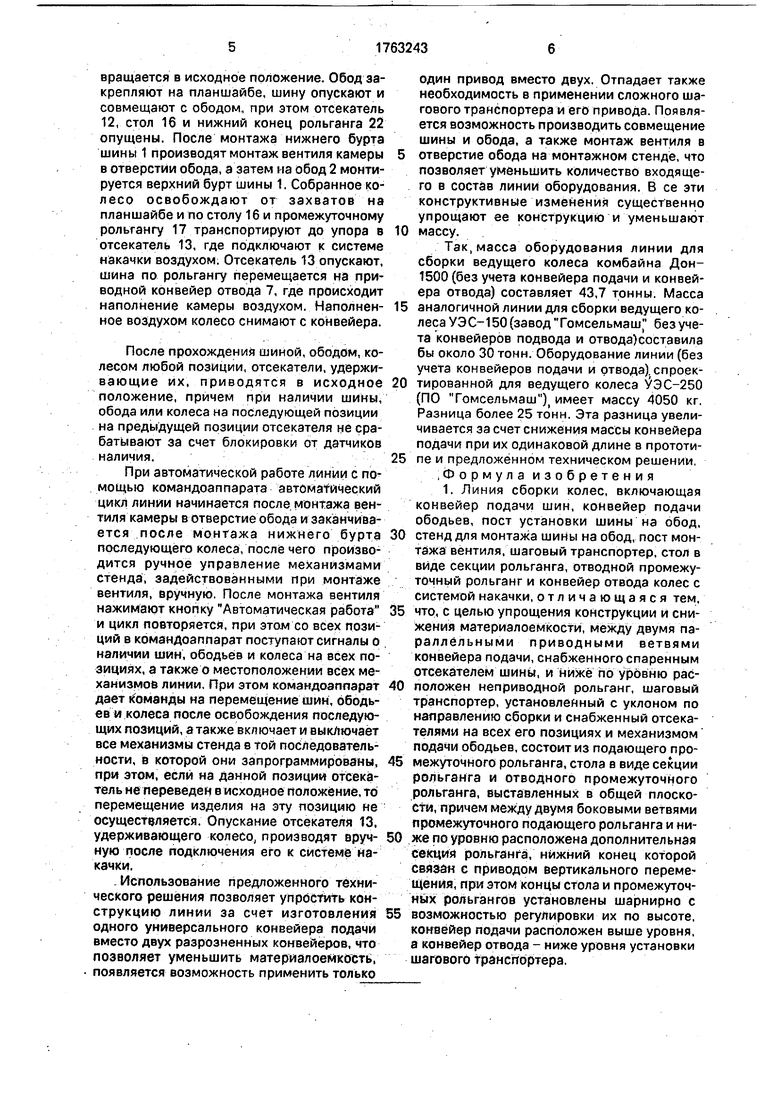

На фиг.1 изображена линия, вид сверху, план; на фиг.2 - то же, продольный разрез.

Линия содержит универсальный кон- вейер подачи шины 1 и обода 2, состоящий из двух параллельных приводных ветвей 3,4, имеющих общий привод (не показан) или индивидуальный привод каждой ветви. Между ветвями 3,4 и ниже расположен не- приводной рольганг 5. Боковые ветви 3,4 конвейера служат для транспортировки шин, а неприводной рольганг 5 - для транспортировки ободьев. В конце конвейера установлен спаренный отсекатель б, состоящий из двух рычагов, имеющих инди- видуальные приводы. Конвейер подачи и конвейер отвода 7, снабженный ограждением 8, соединены между собой неприводным шаговым транспортером, установленным на опорах и проходящим над основанием стенда 9 для монтажа шины 1 и обода 2. Шаговый транспортер установлен с уклог ном по направлению сборки, т.е. в сторону движения шины 1 и обода 2. Шина 1 и обод 2 и собранное колесо фиксируются на пози- циях отсекателями, снабженными приводами. Так перед стендом шина 1 и обод 2 фиксируются отсекателями 10 и 11, на позиции сборки шина 1 фиксируется отсекате- лем 12, а на позиции подкл ючения к системе накачки колесо фиксируется отсека1влем 13. На шаговом транспортере установлен механизм подачи 14, служащий для подачи обода 2 на планшайбу стенда 9. В состав шагового транспортера входят: подающий промежуточный рольганг 15, стол 16 в виде секции рольганга и отводной промежуточный рольганг 17, снабженный ограждением 18. За счет того, что концы подающего промежуточного рольганга 15, стола 16 и отвод- ного промежуточного рольганга 17 установлены шарнирно на опорах с возможностью регулирования высоты их установки, все элементы шагового транспортера выставлены в общей плоскости при любом допускаемом конструкцией наклоне.

Промежуточный подающий рольганг 15 состоит из боковых рольгангов 19 и 20, по которым перемещается шина 1, и установленной между ними и ниже, на величину равную разнице установки боковых и средней ветвей конвейера подачи, дополнительной секции рольганга 21 по которой перемещается обод 2, причем ее нижний конец связан с приводом (не показан) вертикального перемещения, позволяющим производить его опускание и подъем выше планшайбы стенда 9. За счет того, что шаговый транспортер имеет возможность изменения его уклона, то конвейер подачи шины 1 и обод 2 установлен на уровне верхней возможной установки приемного конца шагового транспортера, а конвейер отвода 7 собранного колеса установлен на уровне нижней возможной установки отдающего конца шагового транспортера.

На всех позициях линии установлены датчики наличия (не показаны); электрически связанные с командоаппаратом (не показан). Кроме того, с командоаппаратом электрически связаны все датчики конечного положения всех механизмов линии. Ко- мандоаппарат электрически соединен со всеми устройствами, управляющими всеми механизмами линии. На позиции сборки установлен выносной ручной пульт управления 22, установленный на площадке 23 и электрически связанный с механизмами стенда, используемыми при монтаже вентиля.

Линия работает следующим образом.

Работа линии при ручном управлении ее механизмами.

В начале конвейера подачи укладывают поочередно шины 1 и ободья 2, Под воздействием его боковых ветвей 3,4 шины перемещаются к стенду сборки толкая перед собой ободья. В конце конвейера подачи передняя шина упирается в отсекатель 56 и включает датчик наличия. После опускания отсекателя 6 шина перемещается на шаговый транспортер, обод 2, подталкиваемый последующей шиной, также перемещается на шаговый транспортер, где они перемещаются под уклон до упора в отсекатели 10 и 11 и включают датчики наличия. Отсекатель 6 конвейера подачи, после прохождения мимо него шины, возвращается в исходное положение и задерживает очередную шину. Отсекатель 10 освобождает шину, которая перемещается под монтажную головку стенда 9, упирается в отсекатель 12 и включает датчик наличия. После подъема шины отсекатель 11 убирают, обод освобождается и перемещается по направлению к стенду 9. Обод частично или полностью сходит с рольганга 21 на планшайбу стенда 9, после чего механизмом подачи 14 досылается до упора, механизм подачи 14 возвращается в исходное положение. Обод закрепляют на планшайбе, шину опускают и совмещают с ободом, при этом отсекатель 12, стол 16 и нижний конец рольганга 22 опущены. После монтажа нижнего бурта шины 1 производят монтаж вентиля камеры в отверстии обода, а затем на обод 2 монтируется верхний бурт шины 1. Собранное колесо освобождают от захватов на планшайбе и по столу 16 и промежуточному рольгангу 17 транспортируют до упора в отсекатель 13, где подключают к системе накачки воздухом. Отсекатель 13 опускают, шина по рольгангу перемещается на приводной конвейер отвода 7, где происходит наполнение камеры воздухом. Наполненное воздухом колесо снимают с конвейера.

После прохождения шиной, ободом, колесом любой позиции, отсекатели, удерживающие их, приводятся в исходное положение, причем при наличии шины, обода или колеса на последующей позиции на предыдущей позиции отсекателя не срабатывают за счет блокировки от датчиков наличия.

При автоматической работе линии с помощью командоаппарата автоматический цикл линии начинается после монтажа вентиля камеры в отверстие обода и заканчивается после монтажа нижнего бурта последующего колеса, после чего производится ручное управление механизмами стенда, задействованными при монтаже вентиля, вручную. После монтажа вентиля нажимают кнопку Автоматическая работа и цикл повторяется, при этом со всех позиций в командоапларат поступают сигналы о наличии шин, ободьев и колеса на всех позициях, а также о местоположении всех механизмов линии. При этом командоаппарэт дает команды на перемещение шин, ободьев и колеса после освобождения последующих позиций, а также включает и выключает все механизмы стенда в той последовательности, в которой они запрограммированы, при этом, если на данной позиции отсекатель не переведен в исходное положение, то перемещение изделия на эту позицию не осуществляется. Опускание отсекателя 13. удерживающего колесо, производят вручную после подключения его к системе накачки.

Использование предложенного технического решения позволяет упростить конструкцию линии за счет изготовления одного универсального конвейера подачи вместо двух разрозненных конвейеров, что позволяет уменьшить материалоемкость, появляется возможность применить только

один привод вместо двух. Отпадает также необходимость в применении сложного шагового транспортера и его привода. Появляется возможность производить совмещение шины и обода, а также монтаж вентиля в 5 отверстие обода на монтажном стенде, что позволяет уменьшить количество входящего в состав линии оборудования. В се эти конструктивные изменения существенно упрощают ее конструкцию и уменьшают

0 массу.

Так, масса оборудования линии для сборки ведущего колеса комбайна Дон- 1500 (без учета конвейера подачи и конвейера отвода) составляет 43,7 тонны. Масса

5 аналогичной линии для сборки ведущего колеса УЭС-150 (завод Гомсельмаш без учета конвейеров подвода и отвода)составила бы около 30 тонн. Оборудование линии (без учета конвейеров подачи и отвода);спроек0 тированной для ведущего колеса ЭС-250 (ПО Гомсельмаш имеет массу 4050 кг. Разница более 25 тонн. Эта разница увеличивается за счет снижения массы конвейера подачи при их одинаковой длине в прототи5 пе и предложенном техническом решении, .Формула изобретения 1. Линия сборки колес, включающая конвейер подачи шин, конвейер подачи ободьев, пост установки шины на обод,

0 стенд для монтажа шины на обод, пост монтажа вентиля, шаговый транспортер, стол в виде секции рольганга, отводной промежуточный рольганг и конвейер отвода колес с системой накачки, отличающаяся тем,

5 что, с целью упрощения конструкции и снижения материалоемкости, между двумя параллельными приводными ветвями конвейера подачи, снабженного спаренным отсекателем шины, и ниже по уровню рас0 положен неприводной рольганг, шаговый транспортер, установленный с уклоном по направлению сборки и снабженный отсека- телями на всех его позициях и механизмом подачи ободьев, состоит из подающего про5 межуточного рольганга, стола в виде секции рольганга и отводного промежуточного рольганга, выставленных в общей плоскости, причем между двумя боковыми ветвями промежуточного подающего рольганга и ни0 же по уровню расположена дополнительная секций рольганга, нижний конец которой связан с приводом вертикального перемещения, при этом концы стола и промежуточных рольгангов установлены шарнирно с

5 возможностью регулировки их по высоте, конвейер подачи расположен выше уровня, а конвейер отвода - ниже уровня установки шагового транспортера.

4 5 w г

| Линия сборки колес, чертеж 82619-0 ПО Ростсельмаш, г | |||

| Ростов-на-Дону, Разработчик ИЧТЧМ г | |||

| Бухарест | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-09-23—Публикация

1990-10-30—Подача