(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ

1

Изобретение относится к сварке, точнее к механизации сборочно-сварочных работ, а именно к конструкции поточной линии для изготовления сварных конструкций, преимущественно бо- 5 конин рештаков шахтных конвейеров с входящими деталями.

Известна поточная линия, содержащая основание, на котором установлены укладчик, стенд первичной сбор- 10 ки, стенд окончательной сборки, сварочные кольцевые кантователи и поворотный стол, а также шаговый транспортер l .

Сварочные кольцевые кантователи 5 состоят из кольца с пазами и направляющими для изделия, пары роликов приводных и пары роликов опорных.

Шаговый транспортер с пневмоприводом и толкателями, движущимися по 20 направляющим является единым транспортным средством, соединяющим все технологические позиции.

поточная линия следующим образом. На первый сборочный стенд 25 укладчиком устанавливают базовую деталь, детали насыщения, ориентируют их, фиксируют и прихватывают электросваркой,- собранный поду3ел ±олкателем шагового транспортера, приводи-. 30 КОНСТРУКЦИЙ

мого в действие пневмоцилиндром, перемещается на второй сборочный стенд, а изделие в кантователях - на еледующие позиции. Кольцевые кантователи поворачивают изделие в положение, удобное для сварки.

По окончании технологических операций кантователи поворачиваются в положение, при котором толкатели шагового транспортера свободно проходят через пазы колец и передвигают изделие на шаг. Затем шаговый транспортер возвращается в исходное положение. Цикл повторяется.

Применение в известной линии в качестве транспортного устройства шагового транспортера в сочетании со сварочными кантователями, имеющими пазы для прохождения толкателей, позволяет использовать одну штангу шагового транспортера на всю длину поточной линии.

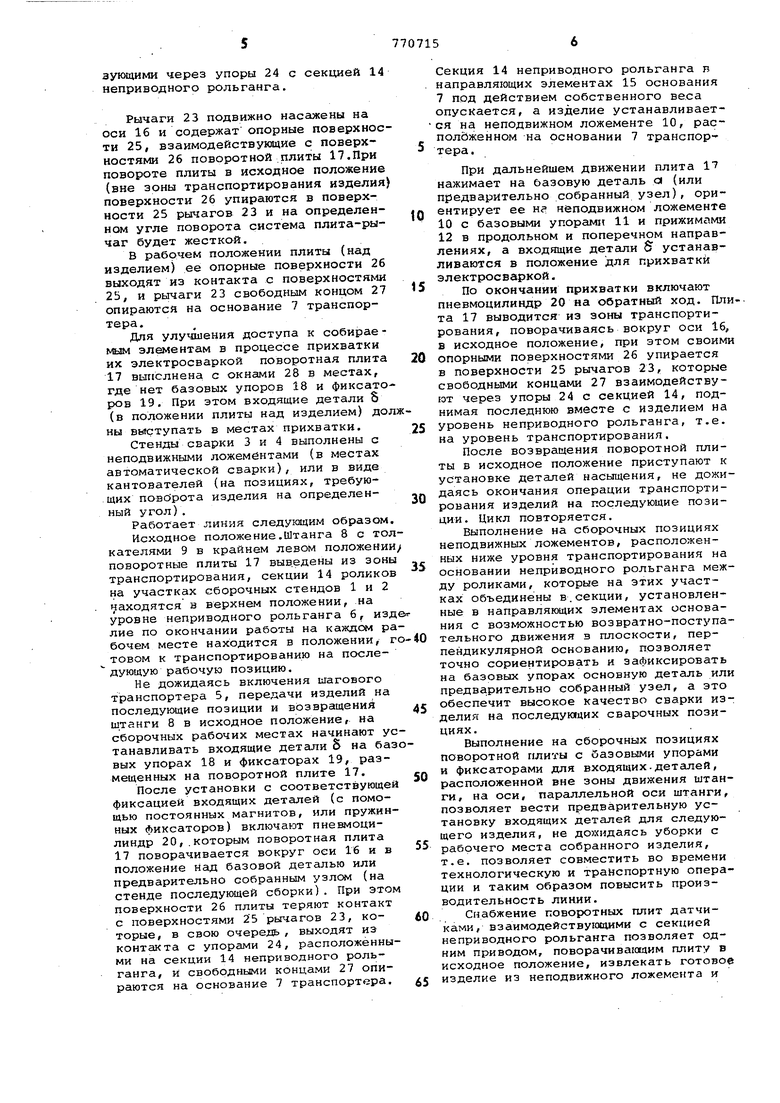

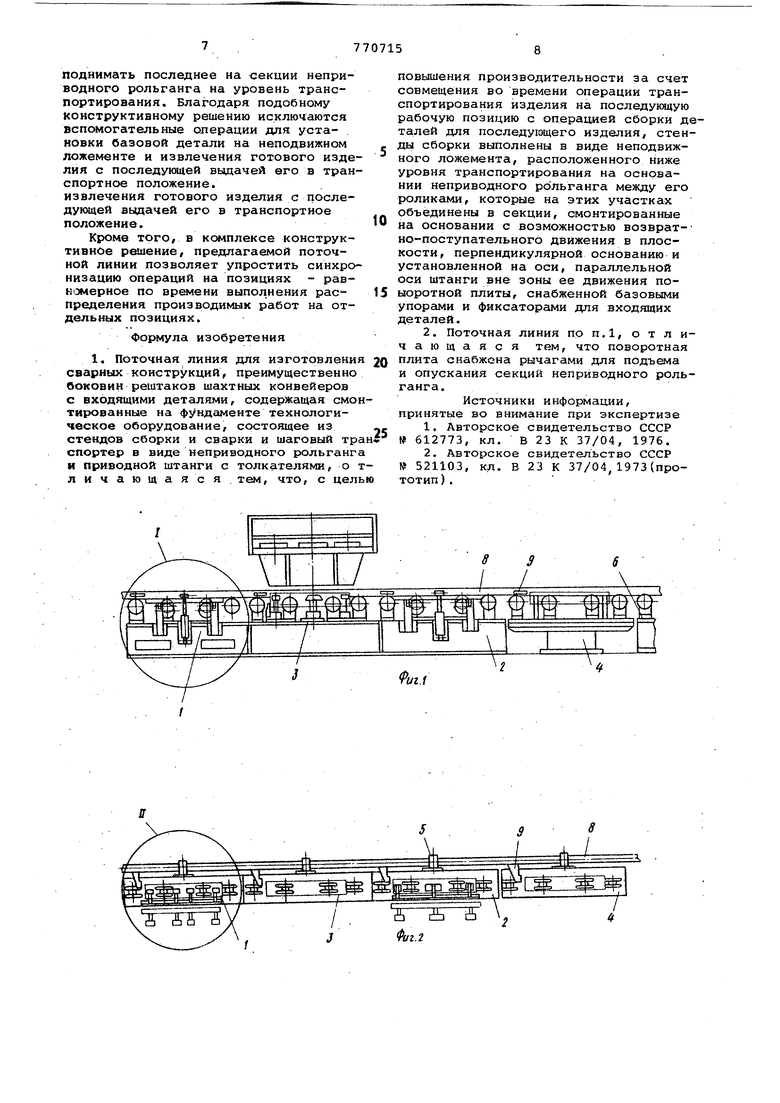

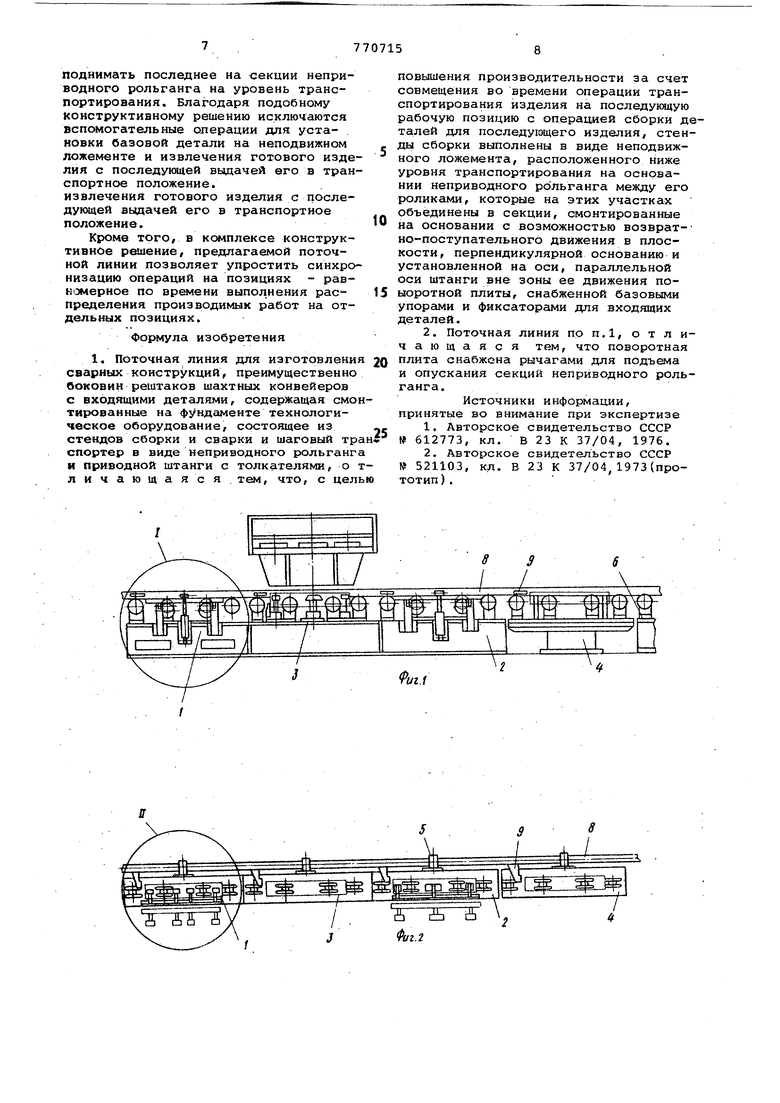

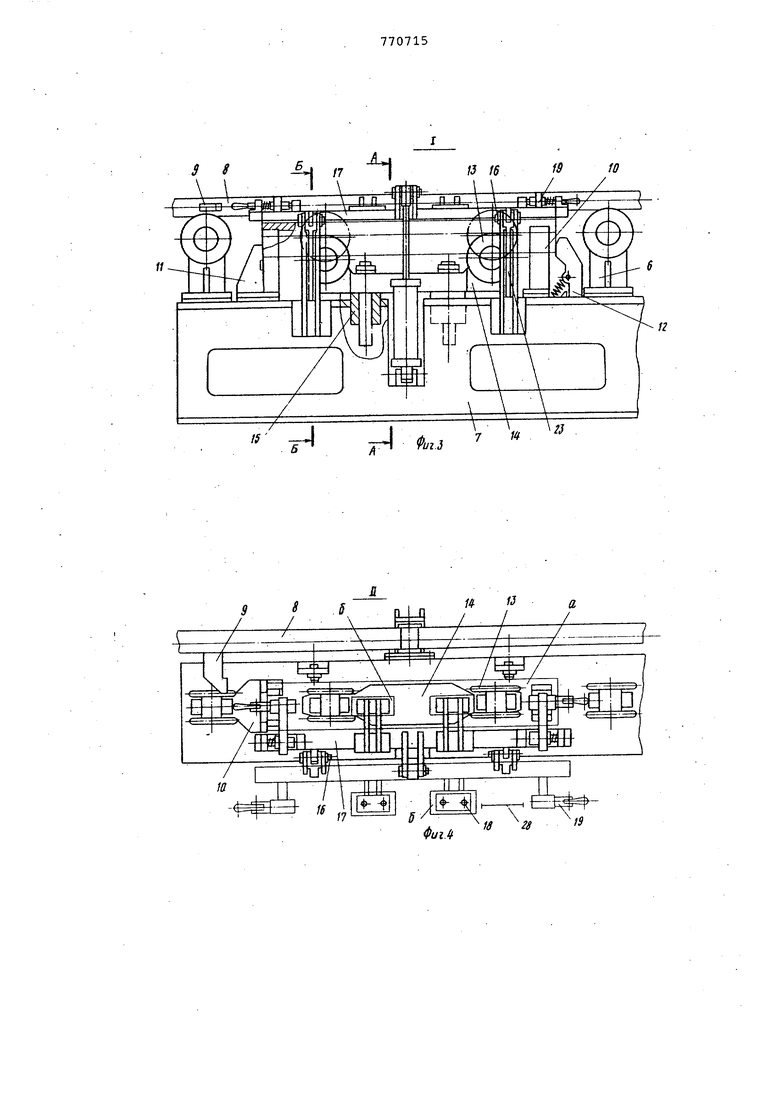

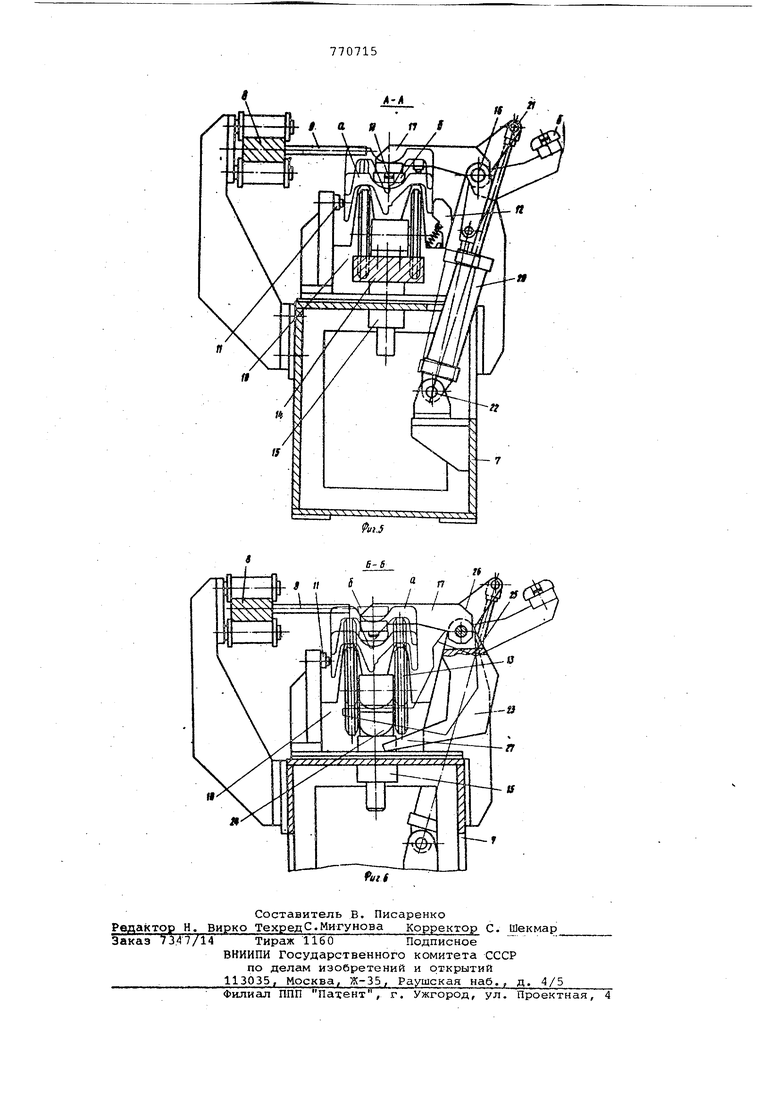

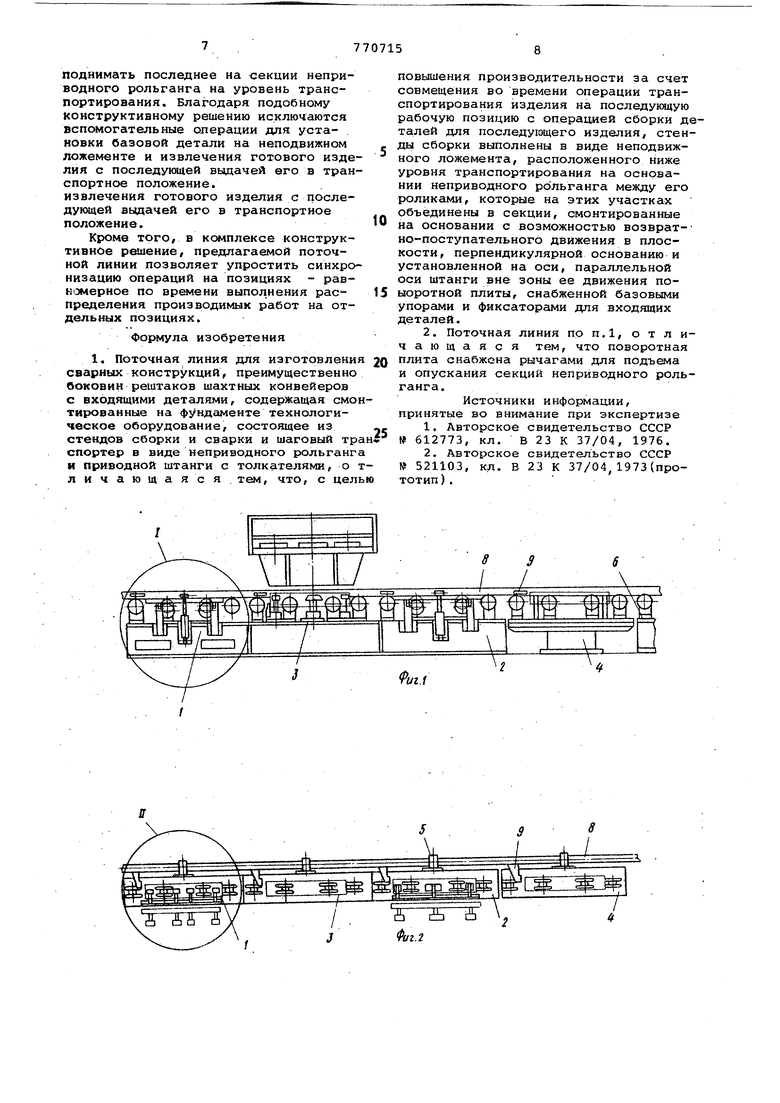

Однако технологические операции на сборочных позициях прерываются на время транспортирования изделия на последующие рабочие позиции и на возвращение штанги шагового транспортера в исходное положение, что снижает производительность линии. Известна поточная линия для изготовления сварных конструкций, преимущественно боковин рештаков шахтны конвейеров с входящими деталями, содержащая смонтированные на фундамент технологическое оборудование, состоя щее из стендов сборки и сварки, и ша говый транспортер в виде неприводного рольганга и приводной штанги с толкателями 23 На рабочих позициях, не требующих кантовок, например, сборочных, участок линии представляет собой основание с закрепленными на нем роликами. На позициях, требу{ощих кантовок на определенный фиксированный угол, линия выполнена в виде основания,на котором установлен позиционер с закрепленньжли на нем роликами, выполняющими роль ложементов для изделий при этом позиционер с одной стороны крепится через ось к одной из направляющих шагового транспортера, а с другой шарнирно соединен со штоком пневмоцилиндра. Работает линия следующим образом Базовая деталь изготавливаемой конструкции подается на сборочный стенд где устанавливаются входящие детали При этом положение направляющих роликов обеспечивает центрирование базовой детали и возможность фиксации ее и некоторых деталей насыщения тол ко вдоль продольной оси. Установленные и зафиксированные детали прихватываются электросваркой При необходимости установки изделия в удобное для сварки положение, отличное от транспортного, производит ся его поворот с помощью позиционеров . Передача изделия между позиция ми осуществляется штангой транспортера, связывающей все позиции линии Данная линия обеспечивает механи зацию технологических процессов. В виду того, что ложементы для издели выполнены на одном уровне с направляющими шагового транспортера, межоперационное время на линии сокращается, за счет чего повышается про изводительность. Однако в известной линии на врем передачи изделия на последующие рабочие позиции и возвращения штанги шагового транспортера в исходное по ложение прекращаются технологически операции. Потери времени ведут к сн жению производительности. Таким образом, вопрос повышения производительности в известной линии решен частично. Кроме того, сборка конструкций непосредственно на направлякедих роликах не обеспечивает достаточного центрирования и фиксации базовой де тали и некоторых входящих деталей в продольном и поперечном направлениях, что отрицательно сказывается на точности сборки и снижает в даль ейшем качество сварных швов, т.е. нижает качество изготовляемых на анной линии сварных .конструкций. Целью изобретения является повыение производительности за счет совещения во времени операции транспортирования изделия на последующую рабочую позицию с технологической опеацией. Указанная цель достигается тем, что стенды сборки выполнены в виде неподвижного ложемента, расположенного ниже .уровня транспортирования на основании неприводного рольганга между его роликами, которые на этих участках об.ъединены в секции, смонтированные на Основании с возможностью возвратно-поступательного движения в плоскости, перпендикулярной основанию, и установленной на оси, параллельной оси штанги вне зоны ее движения, поворотной плиты, снабженной базовыми упорами и фиксаторами для входящих деталей. Поворотная плита снабжена рычагами подъема и опускания секций неприводного рольганга. На фиг. 1 изображена линия, вид сбоку; на. фиг. 2 -, то же, вид сверху; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - узелЁ на фиг. 2; на фиг. 5разрез А-Л фиг.3;на фиг.б-разрез Б-Б фиг. 3. . , Поточная л.иния состоит из смонтированных на фундаменте стендов сборки 1 и 2, стендов сварки 3 и 4 и шагового транспортера 5. Шаговый транспортер 5 выполнен в виде неприводного рольганга б, смонтированного на основании 7, и приводной штанги 8 с толкателями 9. Стенды сборки 1,2 (предварительной и окончательной) представляют собой смонтированные на основании.7 шагового транспортера 5 неподвижный ложемент 10 (для основной, базовой детали а , или предварительно собранного узла) с базовыми упорами 11 и прижимами 12, расположенными ниже уровня транспортирования между роликами 13 неприводного рольганга б, объединенные на этих участках в секции 14, установленные подвижно в плоскости, перпендикулярной основанию,в направляющих элементах 15 неприводного рольганга 6 и, расположенную вне зоны движения штанги 8 с толкателями 9 поворотную на оси 16, параллельной оси штанги, плиту 17, снабженную базовыми упорами 18 и фиксаторами 19 для входящих деталей 5 собираемого изделия. Поворотная плита 17 приводится в движение с помощью пневмоцилиндра 20, связанного с ней через шарнир 21, а с другой стороны через шарнир 22 -с Основанием 7 транспортера. Кроме того, поворотная плита 17 снабжена рычагами 23, взаимодейстаующими через упоры 24 с секцией 1 неприводного рольганга. Рычаги 23 подвижно насажены на оси 16 и содержат опорные поверхнос ти 25, взаимодействующие с поверхностями 26 поворотной .плиты 17.При повороте плиты в исходное положение (вне зоны транспортирования изделия поверхности 26 упираются в поверхности 25 рычагов 23 и на определенном угле поворота система плита-рычаг будет жесткой. В рабочем положении плиты (над изделием) ее опорные поверхности 26 выходят из контакта с поверхностями 25, и рычаги 23 свободным концом 27 опираются на основание 7 транспортера. Для улушиения доступа к собирае мым элементам в процессе прихватки их электросваркой поворотная плита 17 выполнена с окнами 28 в местах, где нет базовых упоров 18 и фиксато ров 19. При этом входящие детали S (в положении плиты над изделием) до ны выступать в местах прихватки. Стенды сварки 3 и 4 выполнены с неподвижными ложементами (в местах автоматической сварки), или в виде кантователей (на позициях, требующих поворота изделия на определенный угол). Работает линия следующим образом Исходное положение.Штанга 8 с то кателями 9 в крайнем левом положени поворотные плиты 17 выв.едены из зон транспортирования, секции 14 ролико на участках сборочных стендов 1 и 2 находятся в верхнем положении, на уровне неприводного рольганга 6, из лие по окончании работы на каждом р бочем месте находится в положении, товом к транспортированию на последующую рабочую позицию. Не дожидаясь включения шагового транспортера 5, передачи изделий на последующие позиции и возвращений штанги В в исходное положение, на сборочных рабочих местах начинают ус танавливать входящие детали 5 на ба вых упорах 18 и фиксаторах 19, размещенных на поворотной плите 17. После установки с соответствующей фиксацией входящих деталей (с помощью постоянных магнитов, или пружин ных фиксаторов) включают пневмоцилиндр 20,.которым поворотная плита 17 поворачивается вокруг оси 16 ив положение Над базовой деталью или предварительно собранным узлом (на стенде последующей сборки). При этом поверхности 26 плиты теряют контакт с поверхностями 25 рычагов 23, которые, в свою очередь, выходят из контакта с упорами 24, расположёнными на секции 14 неприводного рольганга, И свободными концами 27 опираются на основание 7 транспортера. Секция 14 неприводного рольганга в направляющих элементах 15 основания 7 под действием собственного веса опускается, а изделие устанавливается на неподвижном ложементе 10, расположенном на основании 7 транспортера. При дальнейшем движении плита 17 нажимает на базовую деталь а (или предварительно собранный узел), ориентирует ее к неподвижном ложементе 10 с базовыми упорами 11 и прижимами 12 в продольном и поперечном направлениях, а входящие детали S устанавливаются в положение для прихватки электросвгфкой. По окончании прихватки включают пневмоцилиндр 20 на обратный ход. Плита 17 выводится из зоны транспортирования, поворачиваясь вокруг оси 16, в исходное положение, при этом своими опорными поверхностями 26 упирается в поверхности 25 рычагов 23, которые свободными концами 27 взаимодействуют через упоры 24 с секцией 14, поднимая последнюю вместе с изделием на уровень неприводного рольганга, т.е. на уровень транспортирования. После возвращения поворотной плиты в исходное положение приступают к установке деталей насыщения, не дожидаясь окончания операции транспортирования изделий на последующие позиции. Цикл повторяется. Выполнение на сборочных позициях неподвижных ложементов, расположенных ниже уровня транспортирования на основании неприводного рольганга между роликами, которые на этих участках объединены в.секции, установленные в направляющих элементах основания с возможностью возвратно-поступательного движения в плоскости, перпендикулярной основанию, позволяет точно сориентировать и зафиксировать на базовых упорах основную детсшь или предварительно собранный узел, а это обеспечит высокое качество сварки изделия на последующих сварочных позициях. Выполнение на сборочных позициях поворотной плиты с базовыми упорами и фиксаторами для входящих-деталей, расположенной вне зоны движения штанги, на оси, параллельной оси штанги, позволяет вести предварительную установку входящих деталей для следуюего изделия, не дожидаясь уборки с рабочего места собранного изделия, .е. позволяет совместить во времени ехнологическую и транспортную операии н таким образом повысить произодительность линии. Снабжение поворютных плит датчиками, взаимодействукядими с секцией еприводного рольганга позволяет одим приводом, поворачивающим плиту в сходное положение, извлекать готовое зделие из неподвижного ложемента и

поднимать последнее на секции неприводного рольганга на уровень транспортирования. Благодаря подобному конструктивному решению исключаются вспомогательные операции для установки базовой детали на неподвижном ложементе и извлечения готового издеЛИЯ с последующей вьщачей его в транспортное положение.

извлечения готового изделия с последующей вьщачей его в транспортное положение.

Кроме того, в к плексе конструктивное решение, предлагаемой поточной линии позволяет упростить синхронизацию операций на позициях - равНЖерное по времени выполнения распределения производимык работ на отдельных позициях.

Формула изобретения

1. Поточная линия для изготовления сварных конструкций, преимущественно боковин рештаков шахтных конвейеров с входящими деталями, содержащая смонтированные на фундаменте технологическое оборудование, состоящее из стендов сборки и сварки и шаговый тра спортер в виде неприводного рольганга и приводной штанги с толкателями, о тличающаяся тем, что, с целы

повышения производительности за счет совмещения во времени операции транспортирования изделия на последукяцую рабочую позицию с операцией сборки дталей для последующего изделия, стенды сборки выполнены в виде неподвижного ложемента, расположенного ниже уровня транспортирования на основании неприводного рольганга между его роликами, которые на этих участках Объединены в секции, смонтированные на основании с возможностью возвратно-поступательного движения в плоскости, перпендикулярной основанию и установленной на оси, параллельной оси штанги вне зоны ее движения поыоротной плиты, снабженной базовыми упорами и фиксаторами для входящих деталей.

2. Поточная линия по п.1, о т л ичающаяся тем, что поворотная плита снабжена рычагами для подъема и опускания секций неприводного рольганга.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 612773, кл. в 23 К 37/04, 1976.

2.Авторское свидетельство СССР

№ 521103, кл. В 23 К 37/04 1973(прототип ) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления сварных конструкций | 1977 |

|

SU694339A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия сварки металлоконструкций | 1976 |

|

SU707736A1 |

| Поточная линия для сборки и сварки изделий | 1978 |

|

SU747673A1 |

| Поточная линия | 1976 |

|

SU612773A1 |

| Поточная линия для сборки и сварки | 1978 |

|

SU774887A1 |

Авторы

Даты

1980-10-15—Публикация

1978-12-13—Подача