Изобретение относится к области машиностроения, а точнее к области нанесения покрытий методом газотермического напыления на детали, работающие в условиях трения скольжения.

Известен способ обработки газотермических покрытий, включающий их обработку кремнийсодержащим полимером - силиконовой смолой 1.

Наиболее близким к заявляемому является способ обработки газотермических покрытий элементосодержащими органическими соединениями с последующим нагревом 2.

Недостатком данного способа являются невысокие характеристики обрабатываемого покрытия с точки зрения скольжения - низкая задиростойкость, высокий коэффициент трения и интенсивность изнашивания, так как основная цель такой обработки - повышение когезионной прочности и коррозионной стойкости покрытий.

Цель изобретения - повышение задиро- стойкости и уменьшение коэффициента трения обработанных газотермических покрытий.

Способ осуществляется следующим образом.

На поверхность детали, работающей в условиях трения скольжения со смазкой, наносится методом газотермического напыления композиционное порошковое покрытие. Наиболее приемлемым с точки зрения осуществления способа является покрытие содержащее порошок железа и имеющие мелкую сквозную пористость. Однако могут подвергаться обработке также напыленные покрытия, не отвечающие этим требованиям.

После напыления осуществляется шлифовка и полировка покрытия до шероховатости, соответствующей требованию рабочего чертежа детали.

После завершения процесса шлифования, в качестве финишной операции, вся деталь с покрытием или только та ее часть, которая подвергается при работе воздействию трения, погружается в емкость, заполненную элементоорганическим соединением, в качестве которого используют кремнийоргзх нический полимер с вязкостью 30-50 сСт,

ч|

о со

СП

о

содержащий следующие силоксизвенья:

(СРзСН2СН2)(СРзСН2СН2),

где п - 0,1,2; т 0,1,2,3,4..., причем пит одновременно не равны нулю. Молекулярная масса предлагаемого состава полимера составляет от 600 до 100000, а плотность равняется d20n 1,1.

Во время обработки необходимо поддерживать температуру полимера на уровне 250-280°С, а продолжительность обработки должна составлять 1-1,5 ч.

Использованная в изобретении группа полимеров выбрана, исходя из следующих ее свойств:

1.Образование в процессе взаимодействия с металлами класса железа, никеля и т.п., а также их сплавами при повышенных температурах обработки специфических оксидных структур, благоприятствующих трению скольжения.

2.Проникновение полимера в поры покрытия и невозможность его дальнейшего вымывания обычной смазочной средой.

3.Малый коэффициент термического расширения, что препятствует удалению полимера из пор при нагреве до температуры, при которой осуществляется трение скольжения.

4.Высокие смазочные свойства.

5.Невозможность разрушения при температурах, характерных для трения скольжения, данного полимера с образованием смол, ухудшающих трение,

Именно данная совокупность пяти признаков в комплексе позволяет добиться резкого улучшения характеристик трения обработанного полимером покрытия.

Отклонение от оптимального состава и молекулярного строения ведет прежде всего к потере свойств по модификации поверхности и резкому ухудшению триботехнических характеристик, а также к ухудшению термоокислительной стабильности и испаряемости полимера.

Заданная вязкость определяется условиями наиболее эффективной модификации и пропитки материала покрытия.

Рассмотренный способ обработки газотермических покрытий позволяет существенно понизить коэффициент трения покрытия, а следовательно снизить затраты энергии в механизме и резко повысить сопротивление трущейся поверхности схватыванию, что влияет на износостойкость трущегося покрытия. Кроме того, использование предлагаемого способа позволяет по- низить расход смазки и механизме и увеличить интервалы времени между необходимой заменой масла в агрегате.

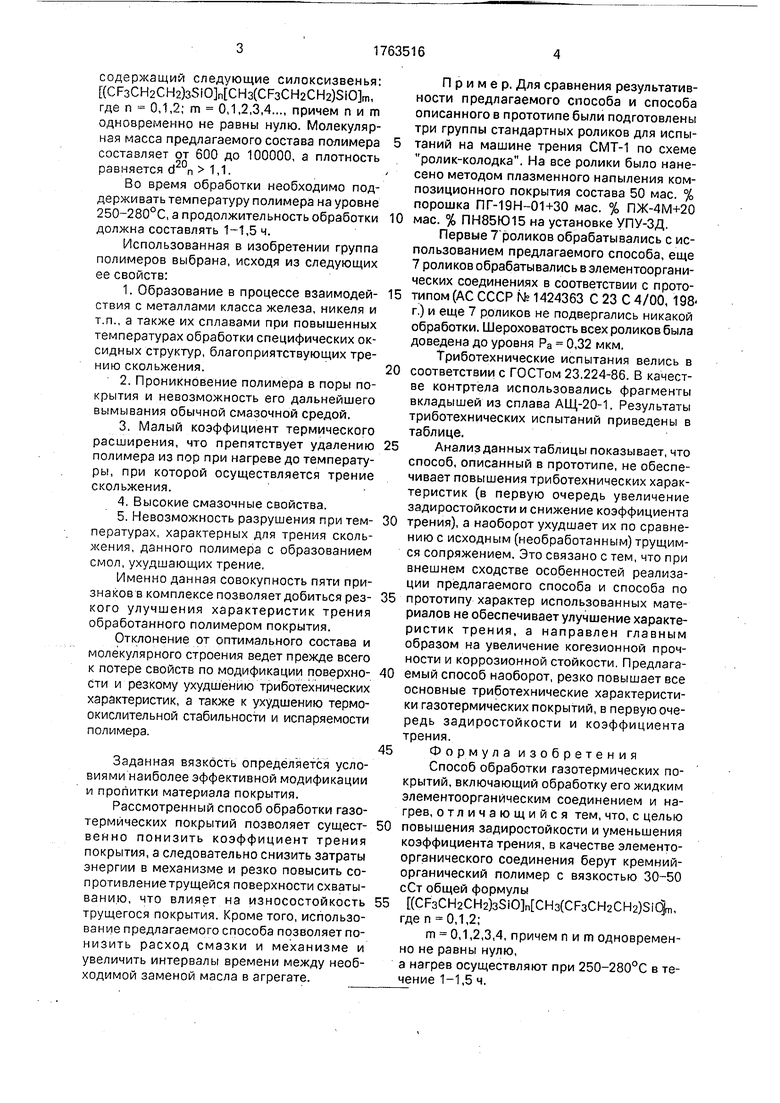

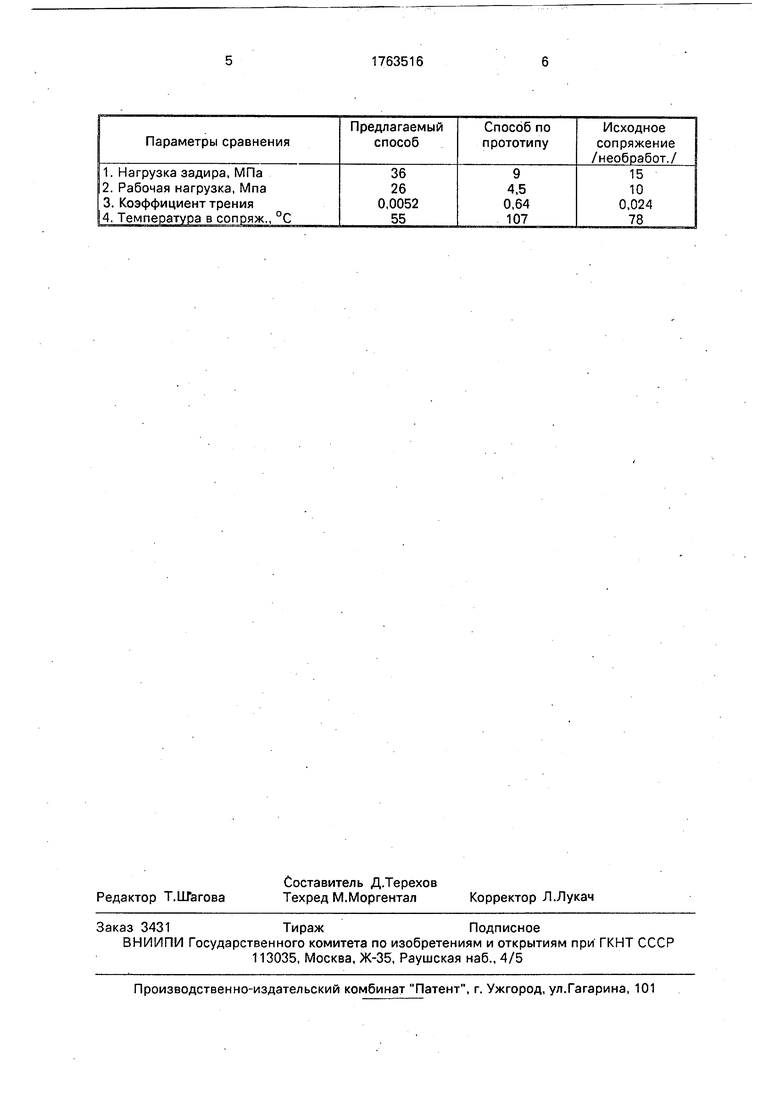

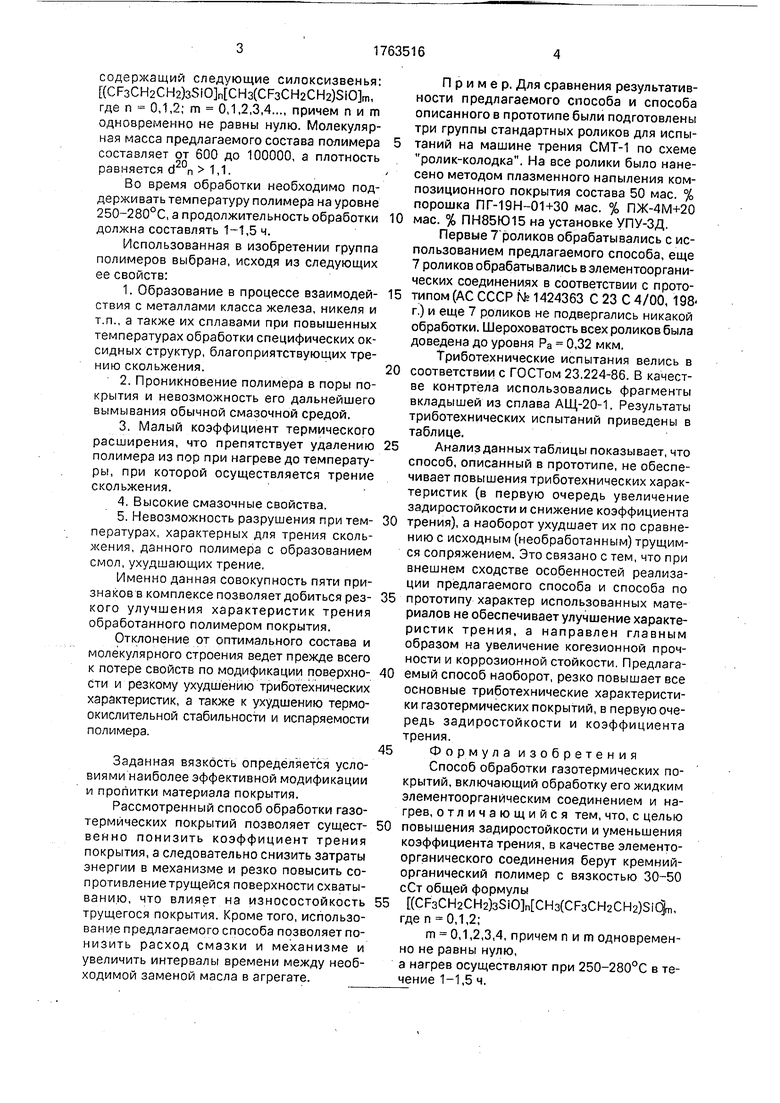

Пример. Для сравнения результативности предлагаемого способа и способа описанного в прототипе были подготовлены три группы стандартных роликов для испытаний на машине трения СМТ-1 по схеме ролик-колодка. На все ролики было нанесено методом плазменного напыления композиционного покрытия состава 50 мае. % порошка ПГ-19Н-01+30 мае. % ПЖ-4М+20

0 мае. % ПН85Ю15 на установке УПУ-ЗД.

Первые 7 роликов обрабатывались с использованием предлагаемого способа, еще 7 роликов обрабатывались в элементооргани- ческих соединениях в соответствии с прото5 типом (АС СССР № 1424363 С 23 С 4/00, 198- г.) и еще 7 роликов не подвергались никакой обработки. Шероховатость всех роликов была доведена до уровня Ра 0,32 мкм.

Триботехнические испытания велись в

0 соответствии с ГОСТом 23.224-86. В качестве контртела использовались фрагменты вкладышей из сплава АЩ-20-1. Результаты триботехнических испытаний приведены в таблице.

5 Анализ данных таблицы показывает, что способ, описанный в прототипе, не обеспечивает повышения триботехнических характеристик (в первую очередь увеличение задиростойкости и снижение коэффициента

0 трения), а наоборот ухудшает их по сравнению с исходным (необработанным) трущимся сопряжением. Это связано с тем, что при внешнем сходстве особенностей реализации предлагаемого способа и способа по

5 прототипу характер использованных материалов не обеспечивает улучшение характе- ристик трения, а направлен главным образом на увеличение когезионной прочности и коррозионной стойкости. Предлага0 емый способ наоборот, резко повышает все основные Триботехнические характеристики газотермических покрытий, в первую очередь задиростойкости и коэффициента трения.

5 Формула изобретения

Способ обработки газотермических покрытий, включающий обработку его жидким элементоорганическим соединением и нагрев, отличающийся тем, что, с целью

0 повышения задиростойкости и уменьшения коэффициента трения, в качестве элементо- органического соединения берут кремний- органический полимер с вязкостью 30-50 сСт общей формулы

5 (СРзСН2СН2)(СРзСН2СН2), где п 0,1,2;

т 0,1,2,3,4, причем пит одновременно не равны нулю,

а нагрев осуществляют при 250-280°С в течение 1-1,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойких покрытий | 1988 |

|

SU1636474A1 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2000 |

|

RU2161171C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2006 |

|

RU2319049C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| Способ изготовления вкладышей подшипников скольжения | 1991 |

|

SU1771883A1 |

| Способ определения задиростойкости материалов пары трения при смазывании | 1988 |

|

SU1597691A1 |

| Способ нанесения газотермических покрытий на детали машин | 1988 |

|

SU1638198A1 |

Использование: нанесение износостойких покрытий на детали машин. Сущность изобретения: способ включает обработку покрытий кремнеорганическим полимером с вязкостью 30-50 сСт общей формулы (СРзСН2СН2)з S ,(СРзСН2СН2), где п 0,1,2, m 0,1,2,3,4, причем пит одновременно не равны 0, и последующий нагрев при 250-280°С в течение 1-1,5 ч 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР Ne 1424363,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1989-11-10—Подача