, Фш.1

Изобретение относится к обработке еталлов давлением и предназначеноЯя йспольэб%анйй в гтройзвбдстве вутавровых профилей с различной линой и толщиной фланцев.

В настоящее время такие профили изготавливают сваркой из листа. ПоГГйТКИ их .получать на прокатных станах, оборудованных четырехвалковыми калибрами, не дали положительных результатов. Различие в площадях поперечного сечения фланцев, вызывает продольный изгиб профиля, а неуравновешивание усилий вертикальных валков нарушает установку горизонтальных и влечет за собой отклонение от требуемых размеров. Однако знаительные преимущества этих профилей

обь1чными выз ывают необходиость искать технические решения с целью организации массового их производства на прокатных станах.

Известен способ прокатки двутавровых профилей с различной толщиной фланцев, заключающийсяв том,что

в разрезных: фасонных калибрах из слитка получают заготовку двутаврового сечения с отношением толщин фланцев как и на готовом профиле. В черновых универсальных калибрах толстые фланцы интенсивно охлаждают, а вытяжку тонких фланцев предусмат- ривавэт равной или несколько большей вытяжки толстых фланцев, с тем, чтобы и предчистовых и чистовом калибрах уменьшить вытяжку тонких фланцев. В предчистовых и чистовомуниверсальньгх калибрах охлаждение толстых фланцев

н ё 11рёдусматривают. Фланцы профиля формуют равными диаметрами вертикальных валков 3 . ,.-;.,..,.

К недостаткам аналога следует отнести интенсивное снижение темпе15атуры толстого фланца, в процессе формовки имеющее огромное значение для уменьшения искривления профиля в процессе его охлаждения на холодильнике. Для самого процесса формовки снижение температуры нежелательно, так как сужается диапазон вытяжки за счет уменьшения ресурса

пластичности металла.

Чтобы. исключить пластический изгйВпрофиля в процё ссе формовки,

вйтяжка фланца меньшей толщины должна быть интенсивнее фланца большей толйины. Для вертикальных валков разного диаметра это условие трудно выполнимо. ,. , ... ., .1, / ..:..........„.., ;

Уменьшение температуры толст.ого ланца за счет интенсивного охлаждения, а также уменьше ние деформационного режима формовки тонкого фланца нарушает равновесие горизонтальных валков, от которых зависит точность изготовления профиля требуемых размеров . . i

Известен способ прокатки несимметричных двутавровых. профилей, включающий получение симметричной заготовки в разрезных фасонных калибрах и ее формовку в черновых, предчистовых .и чистовых универсальных с приводными валками, деформирующие образующие которых горизонтальны, и неприводным вертикальными валками, с отгибкой фланцев до 90° и контролем их ширины 2 .

Наряду с преимуществами, способ имеет ряд существенных недостатков.

Во-первых, деформационный режим формовки фланцев, построенный на равенстве длин ;очагов деформации вертикальных валков, не устраняет полностью пластический изгиб профиля особенно в техслучаях, когда требуется увеличение, этого режима на вертикальном валке большего диаметра

Во-вторых, деформационный режим формовки фланцев, построенный на равенстве длин очагов деформации вертикальных валков также не способствует полному уравновешиванию вертикальных валков в горизонтальной плоскости, особенно в тех случаях когда профиль имеет различную ширину фланцев, что приводит к нестабильности процесса прокатки.

Указанные недостатки, обусловлены тем, что основное внимание уделяется повышению прямолинейности профилей за счет использования при формовке фланцев неодинакового диаметра вертикальных валков. - .

Целью изобретения является повышение качества несимметричных двутавровы : профилей, стабилизат.ия процесса прокатки и повышение производительности.

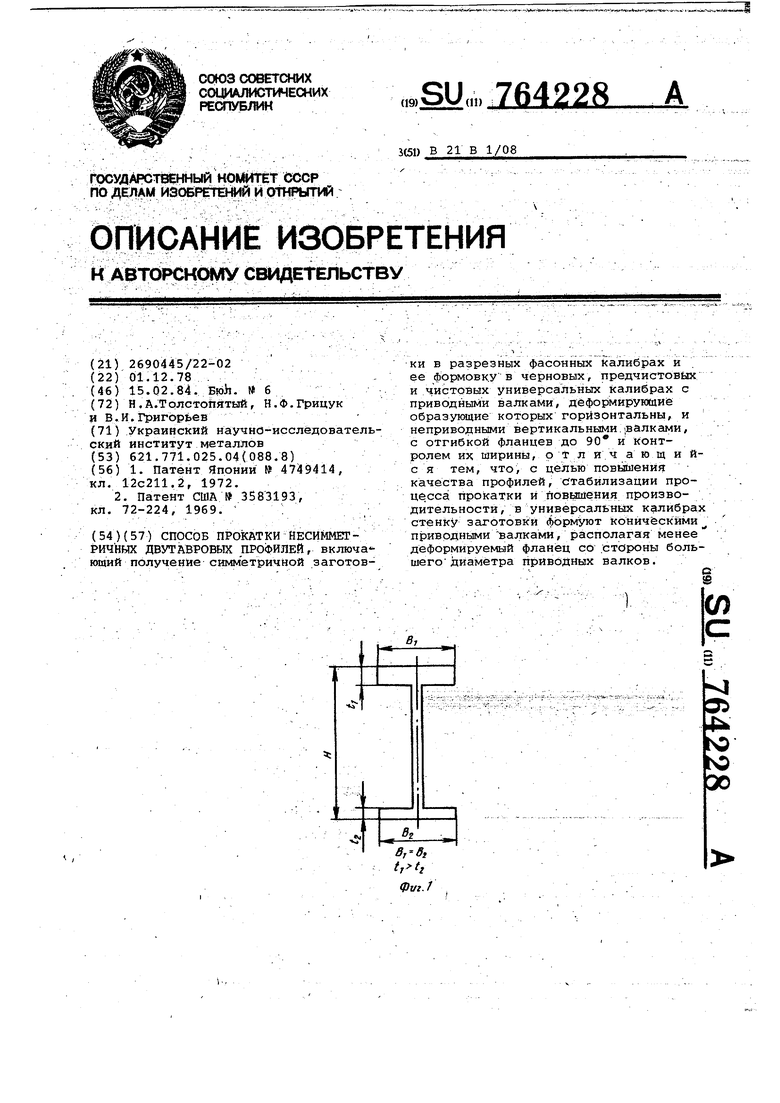

Цель достигаетсг тем, что по способу г рокатки неси пчетричных двутавровых профилей Включающему получение симметричной заготовки в раз-. резных фасонных калибрах и ее формовку вчернОвых, предчистовых и чистовых универсальных калибрах с приводными валками, деформирующие образующие которых горионтальны, и неприводными вертикальнь-гта валками с отгибкой фланцев до ЭС и контро лем их ширины, в универсальных калибjpax стенку з гЬтовкй формуют кони|Ческими приводными Вс лками, располагая .менее деформируемый фланец со стороны большего диаметра приводных валков. Отношение вытяжек фланцев и угол наклона осей приводных валков, обеспечивающих равенство скоростей формовки, связаны между собой следующим выражением:

(1)

l.kh L.tg, Рмакп h

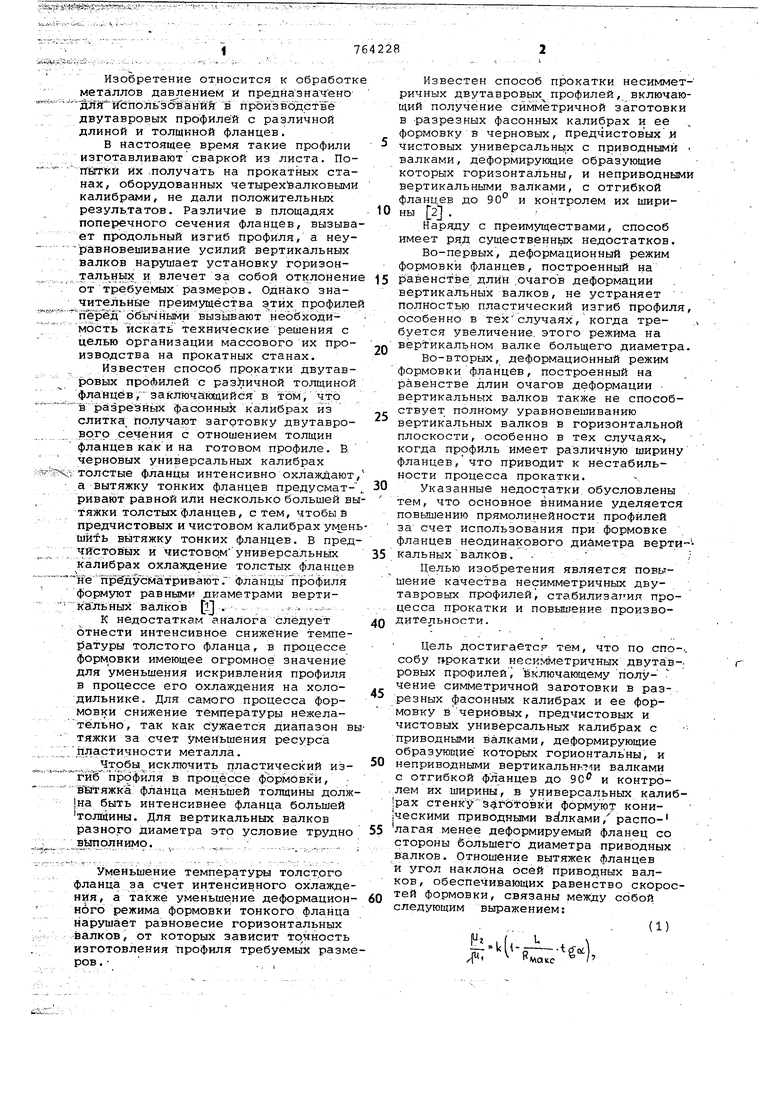

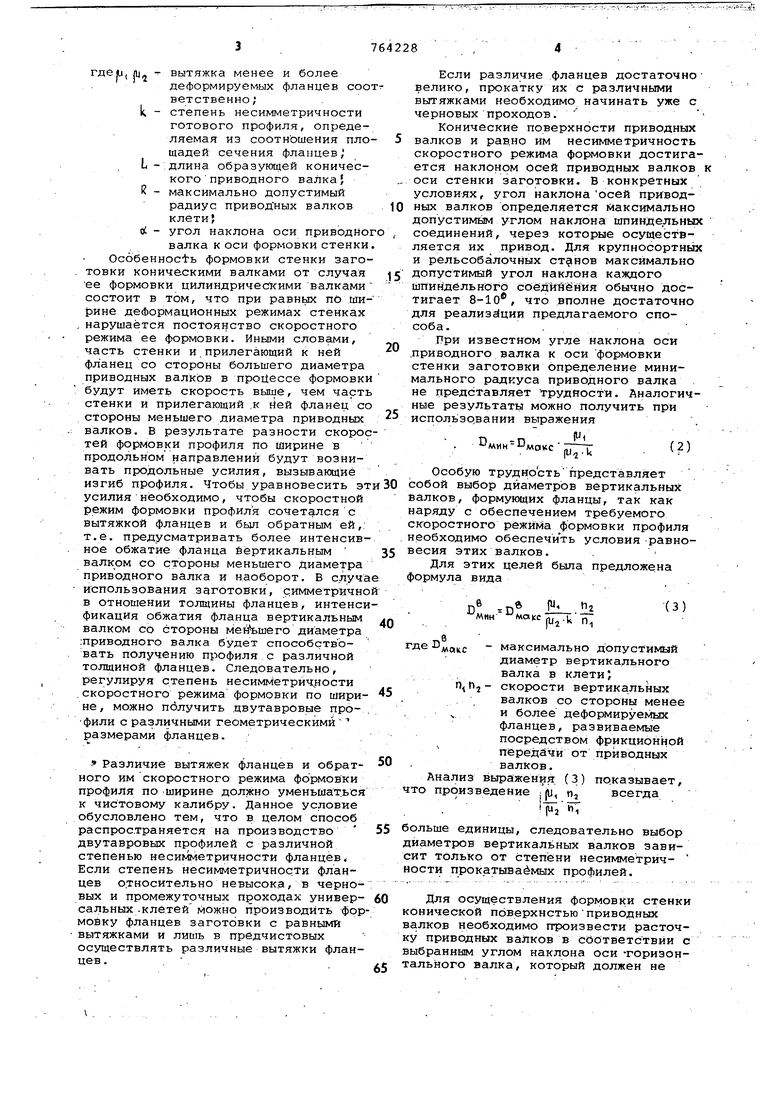

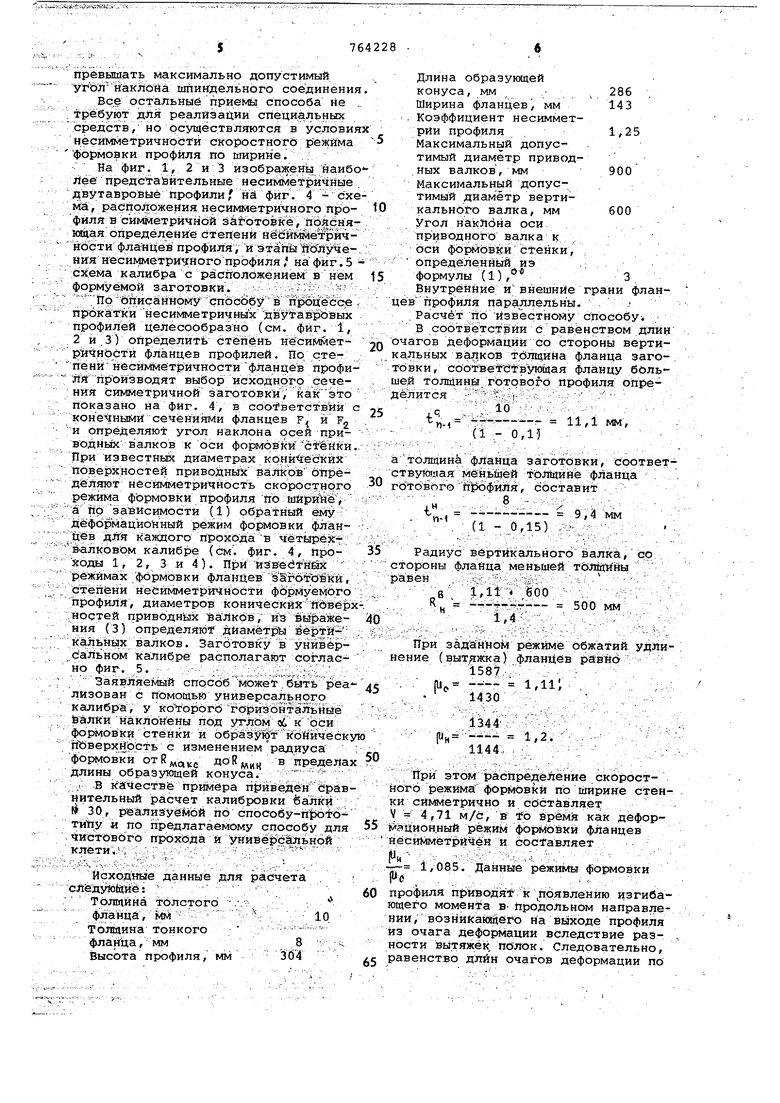

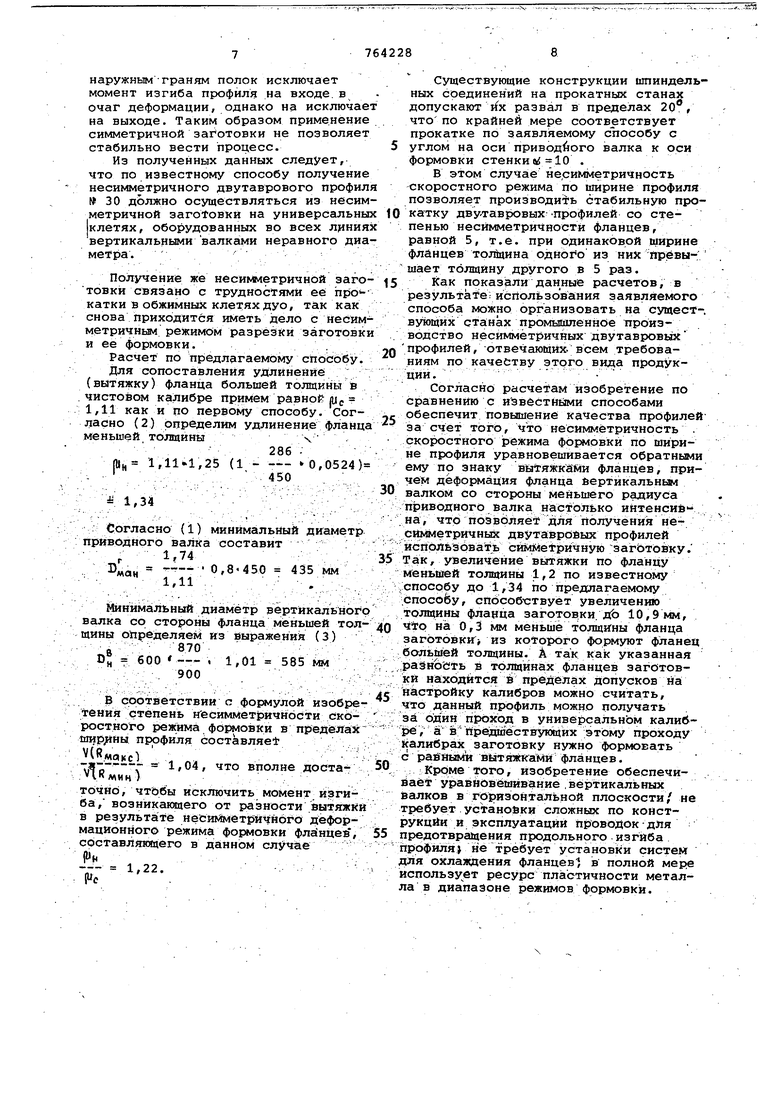

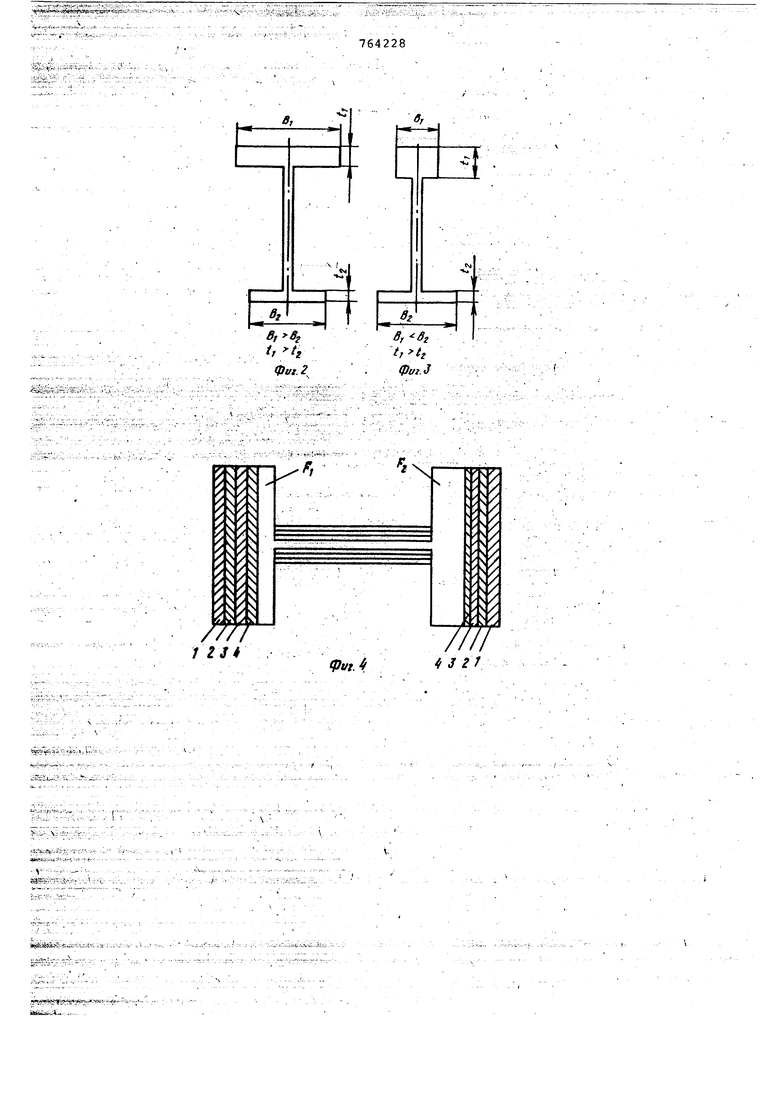

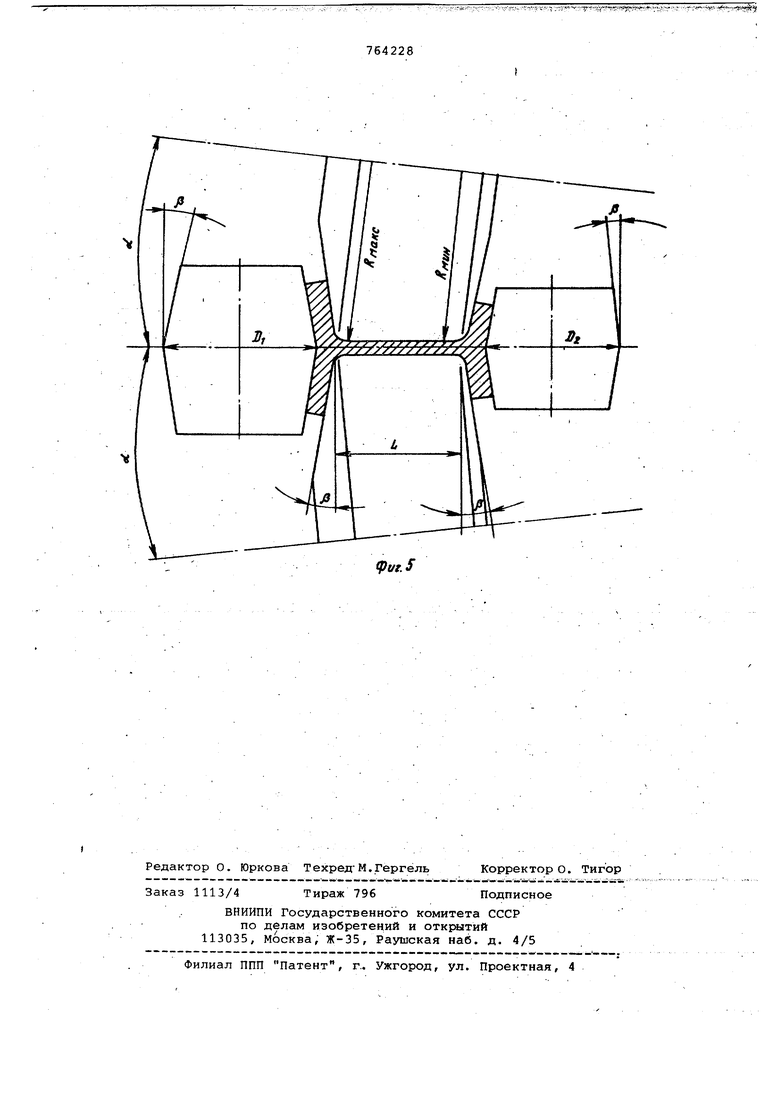

где1и,ш, - вытяжка менее и более деформируемых фланцев соо ветственно; k - степень несимметричности готового профиля, определяемая из соотношения пло щадей сечения фланцев, L - длина образующей конического приводного валка} R - максимально допустимый радиус приводных валков клетиJ 0 - угол наклона оси приводйо валка к оси формовки стенки Особенность формовки стенки заготовки коническими валками от случая ее формовки цилиндрическими валками состоит в том, что при равных пО ширине деформационных режимах стенках нарушается постоянство скоростного режима ее формовки. Иными словами, часть стенки и прилегающий к ней фланец со стороны большего диаметра приводных валков в процессе формовки будут иметь скорость выше, чем часть стенки и прилегающий ,к йей фланец со стороны меньшего диаметра приводных валков. В результате разности скорос тей формовки профиля по ширине в продольном направлений будут вознивать продольные усилия, вызываквдиё изгиб профиля. Чтобы уравновесить эт усилия необходимо, чтобы скоростной режим формовки профиля сочетался с вытяжкой фланцев и был обратным ей,: т.е. предусматривать более интенсивное обжатие фланца бёртикальным валком со стороны меньшего диаметра приводного валка и наоборот. В случа использования заготовки, с.имметрнчно в отношении толщины фланцев, интенси фикация обжатия фланца вертикальным валком со стороны меньшего диаметра :приводного валка будет способствЬвать получению профиля с различной толщиной фланцев. Следовательно, регулируя степень HecHMMeTpH4jiocTH .скоростного режима формовки по ширине, можно пблучить двутавровые профили с различными геометрическими размерами фланцев. Различие вытяжек фланцев и обратного имскоростного режима формовки профиля по-ширине должно уменьшаться к чистовому калибру. Данное условие обусловлено тем, что в целом способ распространяется на производство двутавровых профилей с различной степенью несимметричности фланцев. Если степень несимметричности фланцев относительно невысока, в черновых и промежуточных проходах универсальных -клетей можно производить фор мовку фланцев заготовки с равными вытяжками и лишь в прёдчистовых осуществлять различные вытяжки фланцев. . -. Если различие фланцев достаточновелико, прокатку их с различными вытяжками необходимо начинать уже с черновых проходов. Конические поверхности приводных валков и рав.но им несимметричность скоростного режима формовки достигается наклоном осей приводных валков к оси стенки заготовки, в конкретных условиях, угол наклона осей приводных валков определяется Максимально допустимым углом наклона шпиндельных соединений, через которые осуществляется их привод. Для крупносортньах и рельсобалрчных стонов максимально допустимый угол наклона каждого шпиндельного соединения обычно достигает 8-10, что вполне достаточно для реализации предлагаемого способа. . При известном угле наклона оси .приводного валка к оси формовки стенки заготовки определение минимального радиуса приводного валка не представляет трудности. Аналогичные результаты можно получить при использовании выражения Особую трудностьпредставляет собой выбор диаметров вертикальных валков, формующих фланцы, так как наряду с обеспечением требуемого скоростного режима формовки профиля необходимо обеспечить условия равновесия этих валков. Для этих целей бьша предложена формула вида D D г «fUj-u и; де максимально Допустимый диаметр вертикального валка в клети I п Hj - скорости вертикальных валков со стороны менее и более деформируемых фланцев, развиваемые посредством фрикционной передачи от приводных валков. Анализ выражеНия (3 ) показывает, то произведение j|U, п всегда ольше единицы, следовательно выбор иаметров вертикальных валков завиит только от степе:ни несимметричости прокатываемых профилей. Для осуществления формовки стенки онической поверхнстьюприводных алков необходимо произвести расточу приводных валков в соответствии с ыбранным углом наклона оси -горизонального валка, который должен не превьашать максимально допустимый угШ MakJrioHa шпиндельного соединения. Все остальные приемы способа не .. трёбувзт для реализации специальных средств, но осугцёствляются в условиях несй1«1метричносгй скоростного режйма 5 формовки профиля по ширине. .: На фиг. 1, 2 и 3 изображена наибо Лее предс гайительные несимметричные двутавровые профили ни фиг. 4 - схема, расположения несимметричного про- О филя в симметричной saiOTOBKe, поясня(Вдая определение степени нёсимметрйч ности фланцев профиля, и Полученкя несимметричного профиля / на фиг. 5 схема калибра с расположением в нем 15 формуемой заготовки. По описанному способу в процессе . прокатки несилФ1етричных двутавровых профилей целесообразно (см. фиг. 1, 2 и 3) определить степень несиммет- JQ ричности фланцев профилей. По степени несимметричности фланцев профиля производят выбор исходного сечения симметричной заготовки, как это показано на фиг. 4, в соот ветствии с 25 конечными сечениями фланцев F и Fg и определяют угол наклона осей приводных валков к оси формовки стенки. При известных диаметрах конических поверхностей приводный валков определяют несимметричность скоростного режима формовки профиля по шйрине, а по зависимости (1) обратный ему дёформационный режим формовки фланцев для каждого прохода в четырехв алковом калибре {см. фиг. 4, про- 35 ходы 1, 2, 3 и 4). При йзвей нах режимах формовки фланцев зМготойки, степени несимметричности формуемого профиля, диаметров конических поверхностей приводных Вал ков, выраже- 40 ния (3) определяют дйаметрй йертйкальных валков. Заготовку в унивёр.сальном калибре располагают согласно фиг. 5. Заявляемый способ может быть реа дс лизован с помощью универсального калибра, у которого горизонтальные йалки наклонены под углом «6 к оси формовки стенки и образую т койическую пЪверхйость с изменениемрадиуса формовки ,, доНдд(ц в пределах ДЛИНЫ образующей конуса. . В качестве примера приведен сравнительный расчет калибровки ёалки № 30, реализуемой по способу-прототипу и по предлагаемому способу для 55 чистового прохода и универсальной клети., Исходные данные для расчета следуйЫйе: Толщина толстого фланца, мм 10 Толщина тонкого фланца, мм8 Высота профиля, мм 304 . цев оча кал тов шей дел а т ств гот сто рав нен ног кй У мац нес -- Рс пр юще нии из нос рав Длина образующей конуса, мм . . 286 Ширина фланцев, мм 143 Коэффициент несимметрйи профиля . 1,25 Максимальный допустимый диаметр приводных валков, мм 900 Максимальный допустимый диаметр вертикального валка, мм 600 Угол накПбна оси ПРИВОДНОГО валка к оси формовки стенки, определенный иэ формулы (1) , 3 Внутренние и внешние грани флан профиля параллельны. Расчёт по известному способу. В соответствии С равенством длин гов деформаций со стороны вертиьных валков толщина фланца загоки, соответствующая фланцу больтолщины готового профиля опреится I q , 10 t 11,1 ММ, (1 - 0,15 олщина фланца заготовки, соответуючшя меньшей толщине фланца ового йрофйЛя, составит ,Н а л X, -.«-.«..--.-. 9/4 мм (1 ,15) . Радиус вертикального валка, со роны фланца меньшей толщг ны ен 8 1,11 « ,600 ;-. 500 мм При заданном режиме обжатий удлиие (вытяжка) фланцев равно 1587 nj 1,11; 1430 ( 1/2. При этом распределение скоросто режима формовки по ширине стенсимметрично и составляет 4,71 м/с, в То время как дефорионный режим формовки фланцев имметричен и составляет 1,085. Данные режимы фopvloвки филя приводят к появлению изгибаго момента в- продольном направле, вознйЛамйегО на Выходе профиля очага деформации вследствие разти вытяжек, полок. Следовательно, енство длин очагов деформации по наружным-граням полок исключает момент изгиба профиля на входе, в очаг деформации, однако нз исключае на выходе. Таким образом применение симметричной заготовки не позволяет стабильно вести процесс. Из полученных данных следует, что по известному способу получение несимметричного двутаврового профил № 30 дЬлжно осуществляться из несим ,метричной заготовки на универсальны клетях, оборудованных во всех линия вертикальными валками неравного диа метра. Получение же несимметричной загстовкй связано с трудностями ее про катки в обжимных клетях дуо, так как снова приходится иметь дело с несимметричньм режимом разрезки заготовки и ее формовки.. Расчет по предлагаемому способу. Для сопоставления удлинение (вытяжку) фланца большей толщины is .чистовом калибре примем равной jUj. 1,11 как и по первому способу. Согласно (2) определим удлинение фланца меньшей толщиныЧ - 286 - (Йн 1,11-1,25 (1 - - 0,0524) 450 . ,. . - -. .-. - . - . - 1,34 - - ;. ; , -;/ .:; / Согласно (1) минимальный диаметр приводного ваЛка составит 1,74 -- 0,8450 435 мм 1,11 Минимальный диаметр вертикального валка со стороны фланца меньшей толщины определяет из выражения (3) 0° 600 -- 1 1,01 585 мм В соответствии с фоЕмулой изобретения степень несиммет эичности скЬростного режима формовки в предёЛа1Х ьщруспы профиля составляет ( .макс . .,. - 1,04, что вполне достаV мин ) точно, чтЬбы исключить момент йзги ба/ возни1(аквдего от разности вытяжки в результате несимметрйчного деформационного режима формовки фланцев, составляняцего в данном случае : (U, 22-, .- - 1 99. . Существующие конструкции шпиндельных соединений на прокатных станах допускают rfx развал в пределах 20., чтопо крайней мере соответствует прокатке по заявляемому сЪособу с углом на оси приводйого валка к оси формовки стенкиа 10 . В этом случае неримметричность скоростного режима по ширине профиля позволяет производить стабильную прокатку двутавровых профилей со степенью несимметричности фланцев, равной 5, т.е. при одинаковой ширине фланцев одиого из нихйревыч шает толщину другого в 5 раз. Как показали данные расчетов, в результате; использования заявляемого способа можно организовать на сущест-. вующйх станах промышленное производство несимметричных двутавровых профилей, отвечающих, всем требованиям по качеству этого вида продук,ций. , . - Согласно расчетам изобретение по сравнению с известньми способами обеспечит повышение качества профилей за счет того, что несимметричность . скоростного режима формовки по ширине профиля уравновешивается обратньми ему по знаку выТязккййи фланцев, причем деформация фланца йерТйкальньм валком со стороны меньшего радиуса приводиого валка настолько интенсийна, чтр позволяет для получения неси 1метричных двутавровых профилей использовать сймйеТричную загЬтовку. Так, увеличейие вытяжки по фланцу меньшей толщины 1,2 по известному спосрбу до 1,34 по предлагаемому способу, способ-ствуёт увеличению толщины фланца заготов.ки. дЬ 10,9мм, чТо на 0,3 мм меньше толщины фланца заготовки из которого формуют фланец большей толщины. А так как указанная разность в толщинах фланцев заготовки находится 6 пределах допусков йа настройку Калибров можно считать, что данный профиль можно получать за оДин проход в универсальном калибре, а в йредшёствуквдйх этОму проходу калибрах заготовку нужно формовать с равиыми вйтяжкаКий фланцев. ; Кроме того, изобретение обеспечивает уравйОвёшйвание /вертикальных валков в грризойтальйой плоскости/ не требует установки сложных по конструкции и эксплуатации проводокДЛЯ предотвращения продольного изгиба профиля) йе требует установки систем ля охлаждеиия фланцев} в полной мере использу ет ресурс пластичности металла в диапазоне режимов формовки.

764228

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки двутавровыхбАлОК | 1979 |

|

SU816583A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| Способ прокатки балочных профилей на непрерывном сортовом стане | 1984 |

|

SU1284617A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Способ прокатки рельсов | 1988 |

|

SU1614869A1 |

СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ ДВУТАВРОВЫХ ПРОФИЛЕЙ, включающий получение симметричной заготовки в разрезных фасонных калибрах и . ее формовку в черновых, предчистовах и чистовых универсальных калибрах с приводными валками, деформирующие образующие которых горизонтальны, и неприводными вертикальнь ми.5валками, с отгибкой фланцев до 90 и контролем их ширины, от л и ч а ю щ и йс я тем, что, с цейью повышения качества профилей, стабилизации процесса прокатки и повышения производительности , в универсальных калибрах стенку заготовки формуют коническими приводными валками, располагая менее деформируемый фланец со .стороны большего диаметра приводных валков.

ff,

В,

В,8г Фиг. 2

////

list

tpvt

б,

8г

BrSz t,tf

ФигЗ

//II

4 J 21

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Японии № 4749414, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3583193, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| ; | |||

Авторы

Даты

1984-02-15—Публикация

1978-12-01—Подача