СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2013 |

|

RU2534693C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2486975C1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ непрерывной прокатки полос | 1980 |

|

SU1044348A1 |

| Способ обработки сварного шва при получении подката для холоднокатаных листов | 1983 |

|

SU1348114A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

Использование: изготовление металлических полос и листов на планетарных прокатных станах. Сущность изобретения: способ включает подачу заготовки задающими валками в очаг деформации, обжатие заготовки планетарными рабочими валками с передним натяжением и отделение заднего конца. Задний конец отделяют непосредственно в очаге деформации, для чего останавливают задний конец задающими валками, а планетарными валками обжимают ее с обжатием, превышающим базовое

Изобретение относится к прокатному производству и может быть использовано при прокатке металлических листов на планетарных станках.

Одной из важных особенностей прокатки на планетарных станках является отсутствие жесткой кинематической связи между скоростью входа заготовки в планетарные валки и частотой их вращения: в предельном случае скорость подачи может быть нулевой, а скорость вращения планетарных валков оставаться рабочей.

Известен способ прокатки полос, включающий принудительную подачу заготовки в валки планетарного стана. Рабочие валки планетарного стана для исключения ударов о заготовку перемещают с помощью эксцентрики по S-образной траектории, Прокатку ведут с передним натяжением. Для отделения прокатной части полосы стан останавливают, переднее натяжение уменьшают до

нуля и осуществляют резку полосы ножницами.

Недостаток известного способа состоит в сложности отделения прокатанной полосы.

Наиболее близким по своей технической сущности и достигаемым результатам является способ прокатки полос, включающий подачу заготовки задающими валками для обжатия в валках планетарного стана с передним натяжением прокатанной полосы, создаваемым валками прогладочной клети, и отделение прокатанной полосы от заднего конца при помощи ножниц.

Недостатки известного способа состоят в следующем. Отделение прокатанной полосы является сложной операцией, т.к. требует установки ножниц, синхронизации их работы с работой планетарной клети. При поштучной прокатке заготовок или для длительной остановки стана образуется неконvj о

N VI

Ю

ь

диционный остаток полосы длиной от задающих валков до ножниц, извлечению которого усложняет технологию прокатки и увеличивает количество металла, идущего в брак.

Цель изобретения состоит в упрощении отделения прокатанной полосы и увеличении выхода годного.

Это достигается тем, что в известном способе прокатки полос, включающем подачу заготовки задающими валками для обжатия в валках планетарного стана с передним натяжением прокатанной полосы и ее отделением от заднего конца заготовки, согласно предложению, отделение проводят путем останова заднего конца заготовки задающими валками при одновременном увеличении обжатия планетарными валками до нарушения сплошности в месте отделения. Возможны варианты реализации способа, по которым отделение проводят при постоянном натяжении с увеличением обжатия на 2-20% отобжатия при установившемся процессе, или при одновременном увеличении обжатия и натяжения до нарушения сплошности.

Сущность предложенного технического решения заключается с следующем. После намотки переднего конца прокатанной полосы необходимой длины или при подходе конца очередной заготовки к задающим валкам, возникает необходимость отделения прокатанной полосы. Поскольку скоростью входа заготовки и частота вращения планетарных валков не имеют жесткой кинематической связи, задний конец заготовки можно при помощи задающих валков в нужный момент остановить и начать сближение вращающихся планетарных валков. Это будет сопровождаться локальной деформацией полосы в плоскости осей планетарных валков и ростом в этом сечении напряжения продольного натяжения полосы от переднего натяжения.

Как только уровень напряжений продольного натяжения полосы в плоскости ми- нимального зазора достигнет предела текучести металла при температуре деформации, в месте отделения будет нарушена сплошность полосы и произойдет ее полное отделение от заготовки. При постоянном переднем натяжении g (0,1-0,2) От, характером для установившегося процесса планетарной прокатки, отделение произойдет в случае увеличения абсолютного обжатия на 2-20% от обжатия при установившемся процессе. Возможно осуществить отделение полосы при одновременном увеличении обжатия и натяжения до нарушения сплошности: в этом случае процесс отделения будет ускорен. Поскольку жесткая кинематическая связь между скоростью подачи

заготовки и частотой вращения планетарных валков отсутствует, то отделение полосы от заднего конца заготовки может быть осуществлено как при рабочей частоте вращения планетарных валков, так и при ее

замедлении и ускорении. Ускорение вращения планетарных валков приведет к повышению температуры металла в зоне отделения, снижению предела текучести и ускорению отделения. Аналогично будет

влиять и скорость сближения планетарных валков при увеличении локального обжатия в месте разрыва.

Экспериментально установлено, что для принятого на планетарных станах оптимального относительного обжатия, его увеличение на 2-20% приводит во всех случаях к нарушению сплошности в месте отделения. Если увеличение обжатия проводит менее, чем на 2%, то при обжатии в

установившемся режиме менее 98% отделения полосы может не произойти. Увеличение обжатия более 20% нецелесообразно, т.к. из-за локального разогрева и снижения прочностных свойств металла отделение

можно организовать раньше, а само увеличение обжатия потребует дополнительного времени и энергозатрат.

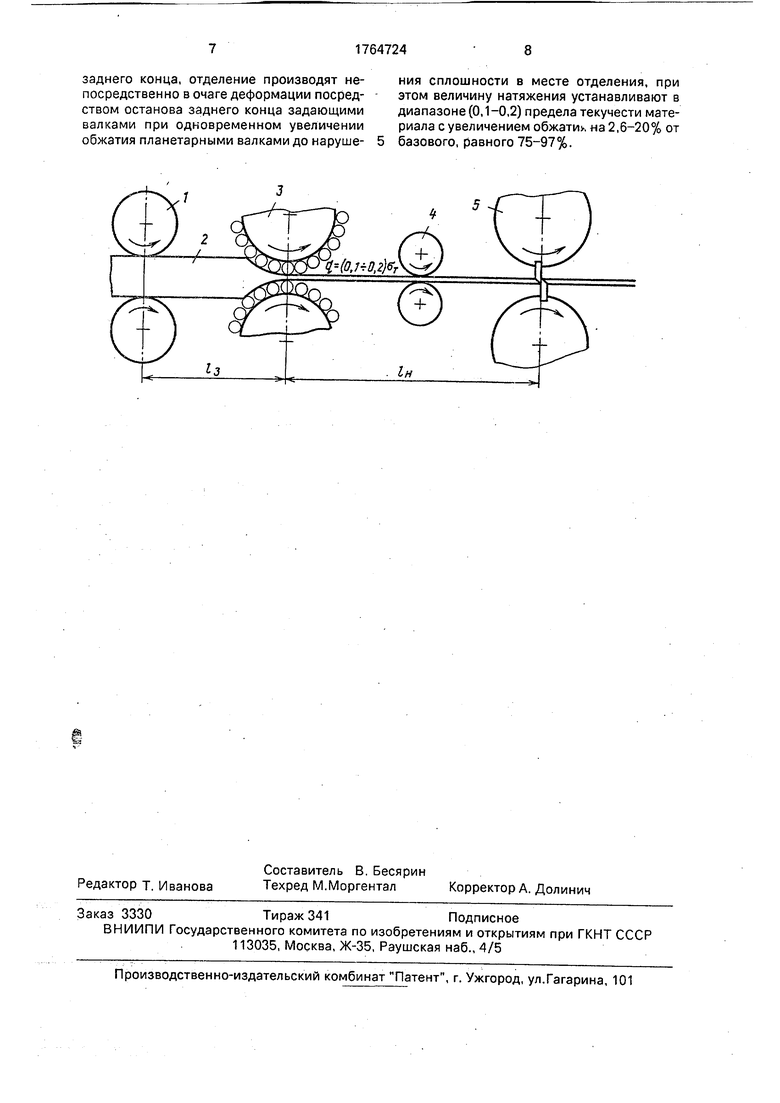

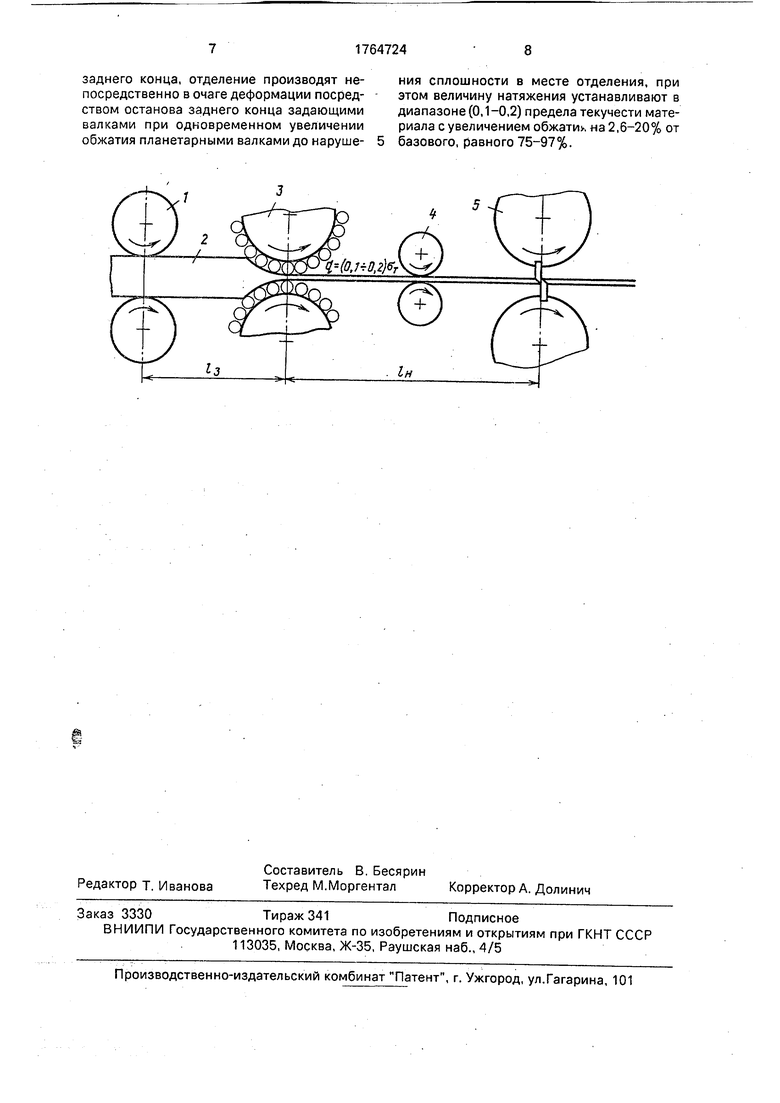

На чертеже изображена технологическая линия планетарного прокатного стана,

на которой реализуют предложенный способ.

Она включает задающие валки 1, определяющие скорость подачи заготовки 2 в планетарные валки 3, которые обжимают

заготовку до заданной толщины. Прогла- дочные валки 4 создают технологически необходимое переднее натяжение, удельная величина которого составляет: g (0,1-0,2) Or, . За прогладочными валками 4

на расстоянии Јн 2000 мм от планетарных валков 3 могут быть установлены ножницы 5, которые используются при реализации способа-прототипа.

П р и м е р 1. Литую заготовку из стали

ст. 3 сечение 140 х 500 мм, длиной 17 м разогревают до температуры 1000°С и транспортируют к задающим валкам 1, установленным на расстоянии f3 780 мм от планетарных валков 3. Планетарные валки 3

устанавливают с зазором 5 мм, передний конец заготовки 2 задающими валками 1 подают в планетарные валки 3 со скоростью 0,8 м/с и обжимают до толщины Н 5 мм со степенью деформации Ј 96,4%. Вышедший из планетарных валков 3 передний конец полосы задают в прогладочные валки 4, с помощью которых создают переднее натяжение Q 1500 кг. Удельное переднее натяжение g при этом составляет

д. Q 1500кг об/ 2

s H В 5 мм 500 мм

Поскольку при 1000°С предел текучести стали ст.З составляет 0т, 4 кг/мм2, удельное переднее натяжение равно:

д, 0.6 кг/мм2 ai5o.t

4 кг/мм

Затем передний конец полосы заправляют в моталку и осуществляют прокатку заготовки. Перед подходом заднего конца заготовки к задающим валкам 1 прекращают подачу заготовки 2 и одновременно увеличивают обжатие остановленной полосы планетарными валками 3 путем уменьшения межвалкового зазора при сохранении переднего натяжения, равным 1500 кг. После того, как межвалковый зазор уменьшится до Hi 0,75 мм, а обжатие возрастет до 99%, т.е. возрастет на 2,6 %, напряжение растяжения на участке локальной деформации составит g0 QjPtoO 4 кг/мм От,

произойдет нарушение сплошности (растяжение и разрыв) в месте отделения полосы. Поскольку отделение полосы произойдет непосредственно по очагу деформации, весь прокатанный участок полосы будет годным прокатом.

При увеличении обжатия до 99,9%, т.е. более, чем на 2,6% от обжатия при установившемся процессе, не исключено взаимное соударение рабочих планетарных валков 3 из-за неизбежных перекосов и неточностей установки межвалкового зазора, что недопустимо.

П р и м е р 2. Те же технологические операции, что в примере 1, только обжатие заготовки 2 ведут до толщины 19 мм, что соответствует обжатию 86,4%. После прекращения подачи заготовки 2 для отделения прокатанной полосы, вращающиеся с рабочей скоростью планетарные валки 3 сводят до межвалкового зазора 0,75 мм, увеличивая обжатие до 99%, т.е. на 12,6% от установившегося значения. При достижении указанного межвалкового зазора произойдет нарушение сплошности и отделение прокатанной полосы от заднего конца заготовки 2 непосредственно по очагу деформации, выход годной полосы будет максимальным.

П р и м е р 3, Те же технологические операции, что и в примере 1, только после прекращения подачи заготовки вращающиеся с рабочей скоростью планетарные валки 3 сводят до межвалкового зазора 1,5 мм с одновременным увеличением переднего натяжения с 1500 до 3000 кг. При достижении предельных значений натяжения и межвалкового зазора произойдет отделение прока- танной полосы по месту локальной деформации.

0 Если увеличение обжатия планетарными валками проводить на величину 22% от обжатия при установившемся режиме, то это не упростит отделения и не увеличит выход годного, а лишь увеличит время сбли5 жения планетарных валков.

В случае реализации способа-прототипа, отделение полосы после подхода заднего конца заготовки 2 к задающим валкам 1, производят при помощи ножниц 5, синхро0 низированных, по скорости с задающими валками 1, планетарными валками 3 и про- гладочными валками 4. Установка ножниц 5, синхронизированных с работой всей технологической линии, усложняет отделение

5 прокатанной полосы. При этом также образуется некондиционный участок полосы длиной fH 2000 на каждой заготовке, что приводит к снижению выхода годного. Технико-экономические преимущества

0 предложенного способа заключаются в том, что отделение полосы путем останова заднего конца заготовки задающими валками при одновременном увеличении обжатия планетарными валками до нарушения

5 сплошности в месте отделения позволяет упростить отделение прокатанной полосы при бесконечной прокатке в совмещенных литейно-прокатных агрегатах в режиме послитковой прокатки. Отделение прока0 тайной полосы непосредственно на выходе из очага деформации позволяет использовать всю полосу, исключив полностью образование некондиционных задних концов. Увеличение обжатия на 2,6-20% при отде5 лении полосы и отделение с одновременным увеличением обжатия и натяжения до нарушения сплошности также упрощают процесс отделения.

За базовый объект принят способ-про0 тотип. Внедрение предложенного способа обеспечит получение экономического эффекта 50 тыс.рублей в год.

Формула изобретения Способ прокатки полос, включающий

5 подачу заготовки задающими валками в очаг деформации планетарного стана, обжатие заготовки планетарными валками с передним натяжением и отделение заднегс конца, отличающийся тем, что, с цельк повышения выхода годных проката и упро щения отделения прокатанной полосы oi

заднего конца, отделение производят непосредственно в очаге деформации посредством останова заднего конца задающими валками при одновременном увеличении обжатия планетарными валками до нарушения сплошности в месте отделения, при этом величину натяжения устанавливают в диапазоне (0,1-0,2) предела текучести материала с увеличением обжатих на 2,6-20% от базового, равного 75-97%.

| ПОЛОСОВОЙ ПЛАНЕТАРНЫЙ ПРОКАТНЫЙ СТАН | 0 |

|

SU263533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сафьян М.М | |||

| и др | |||

| Технология процессов прокатки и волочения, Киев: Выща школа, 1988, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1992-09-30—Публикация

1990-04-06—Подача