1

Изобретение относится к области изготовления и ремонтных работ по восстановлению дизельных двигателей и найти нрименение в восстановлении размеров изношенных гильз дизельных двигателей.

Известно устройство для наплавки, содержащее смонтированные на общем основании механизмы центрирования и крепления детали, однн из которых связан с механизмом ее поворота, снабженным шпинделем, подвижную наплавочную головку с системой ее питания, установленную с возможностью горизонтальной и вертикальной подачи относительно детали, командоаппарат и систему управлення с переключателями.

Предложенное устройство отличается от известного тем, что. с целью повышения производительности и улучшения качества наплавки, командоаппарат смонтирован на шнинделе механизма поворота детали и выполнен в виде установленных на этом шпинделе трех дисков, один из которых жестко связан со шпинделем, а два других установлены свободно, при этом все три диска снабжены секторными кулачками, образующими при повороте шпинделя единый кулачок с различной степенью перекрытия дисков в зависимости от количества наплаВляемых ребер, взаимодействующий с соответствующими переключателями системы управления, установленными на основании и связанными с системами питания и подачи наплавочной головки.

С целью постоянного контакта электрода

наплавочной головки с изделием, устройство сиабжено гидравлическим демпфером, установленным на кронщтейне наплавочной головки.

Вращающаяся щетка-электрод паплавочной головки двигается вдоль наплавляемого ребра, осуществляя наплавку за одни двойной ход. Обычно толщнна наплавляемого слоя составляет 0,2-0,12 мм. После окончания наплавки одного ребра гильза, закрепленная в зажимном механизме устройства, автоматически поворачивается для наплавки следующего ребра. После нанлавки всех ребер, заданных нрограммой, устройство отключается.

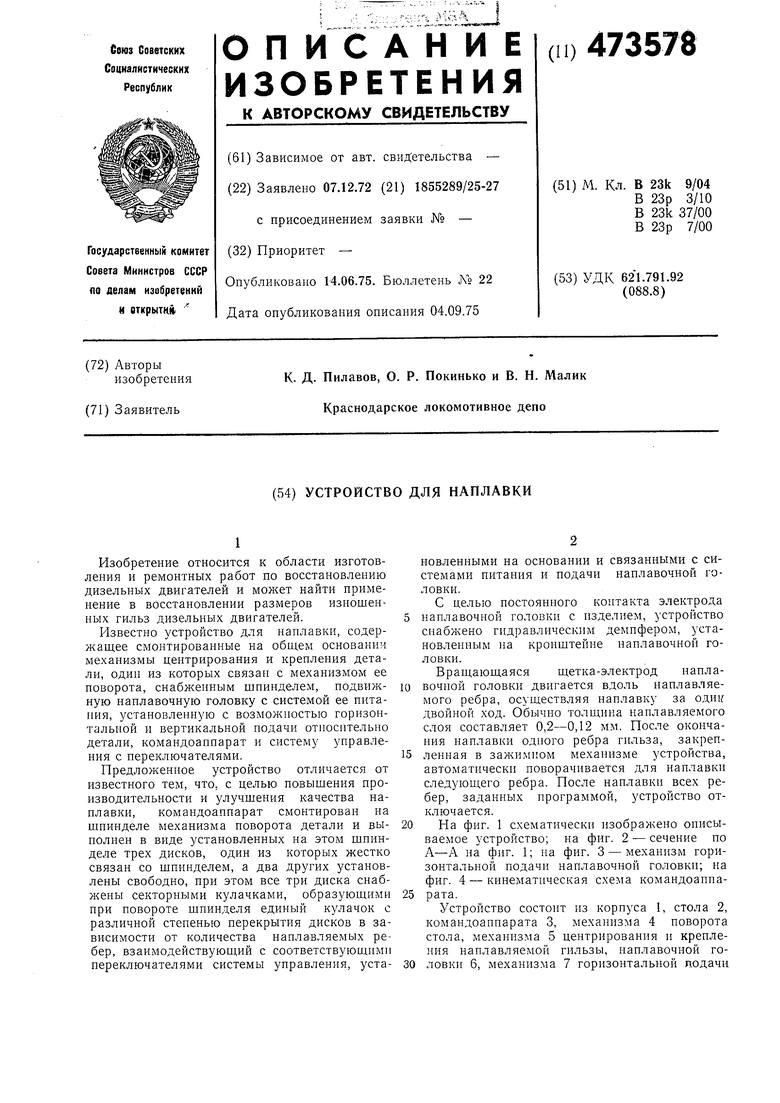

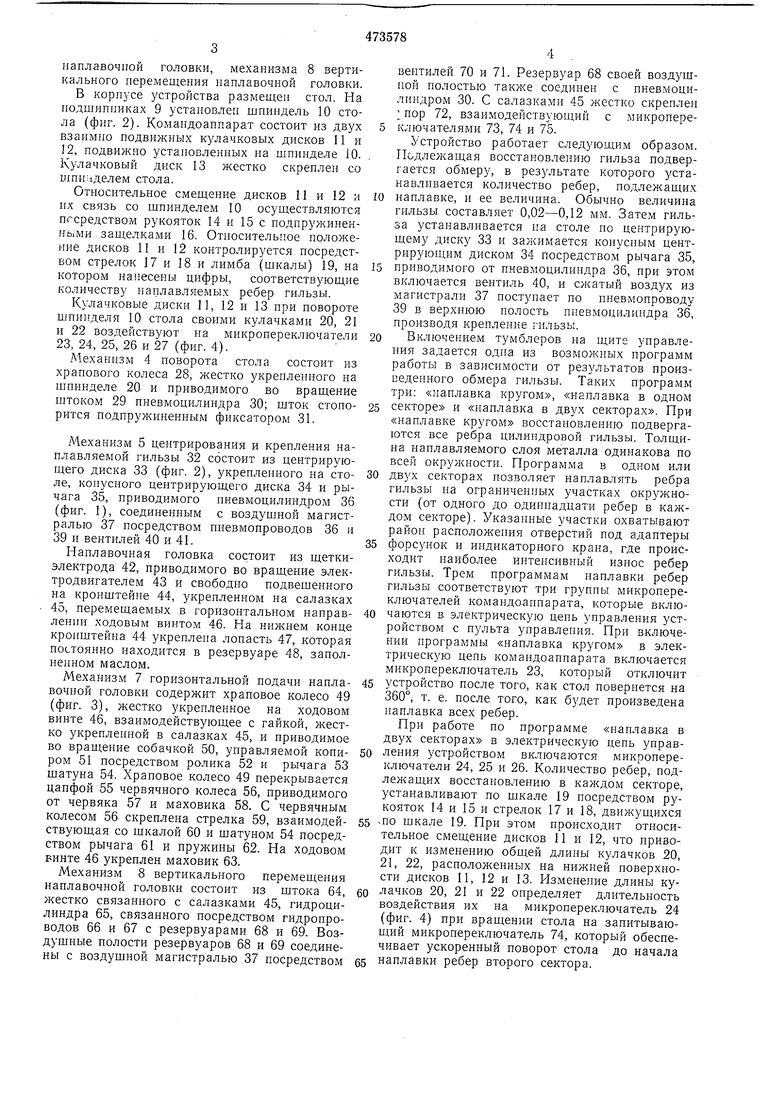

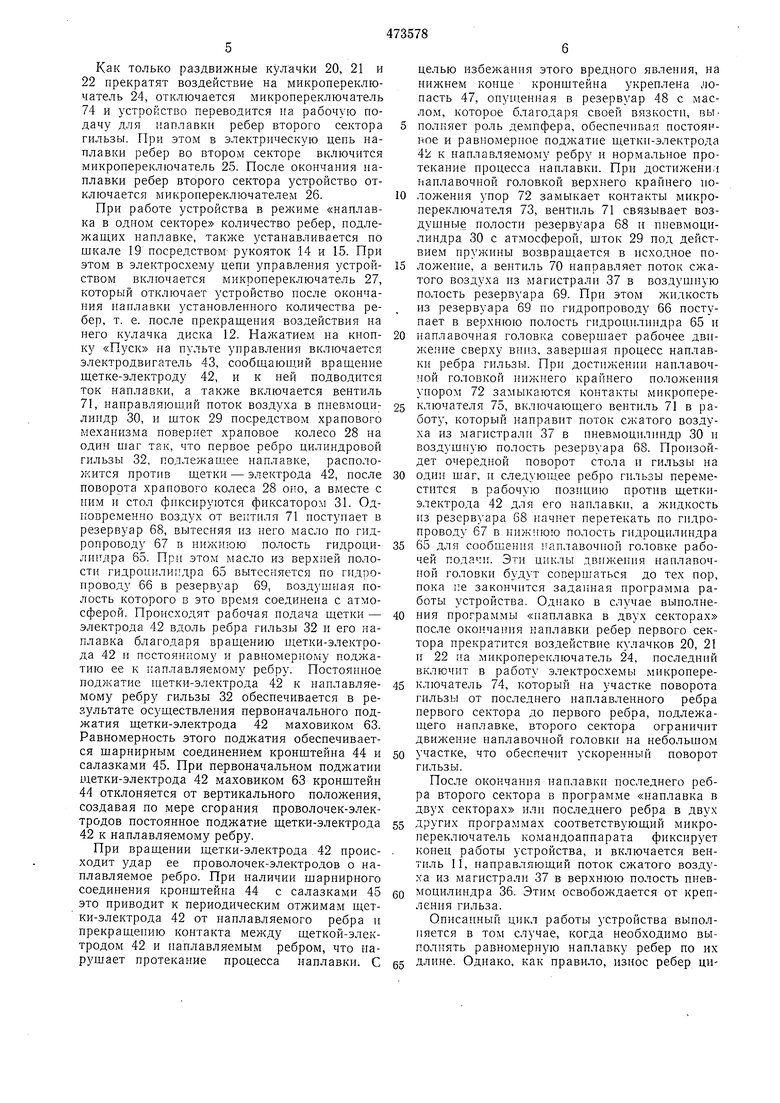

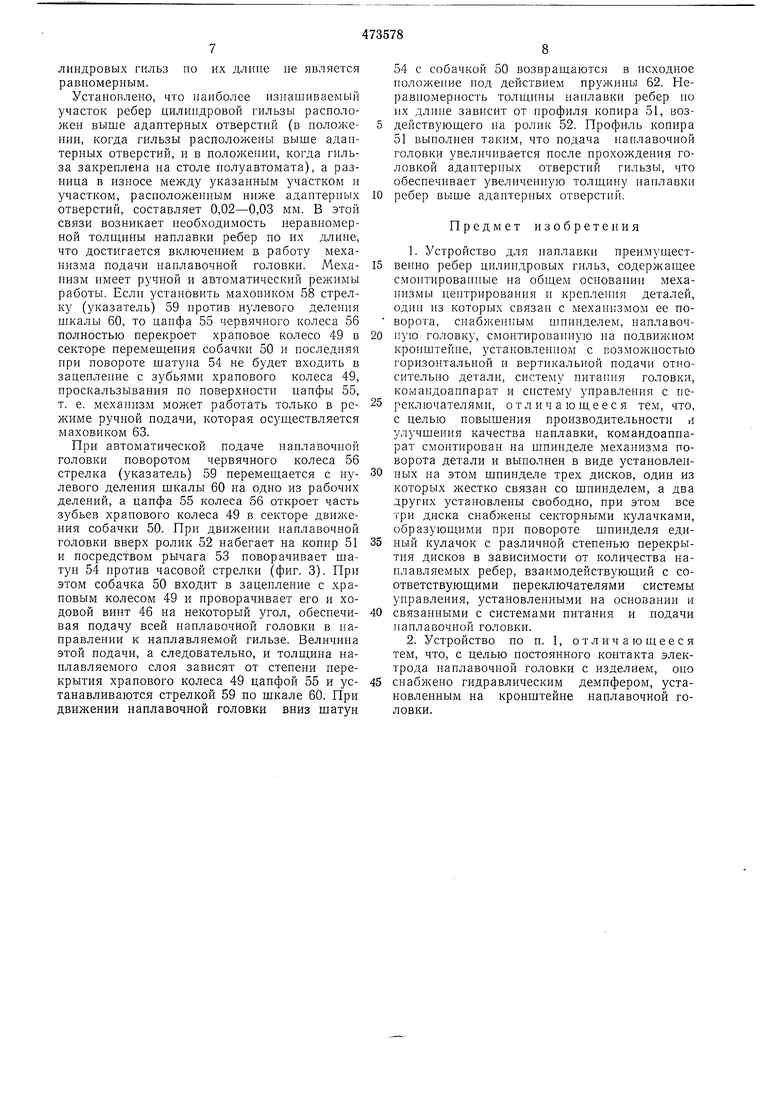

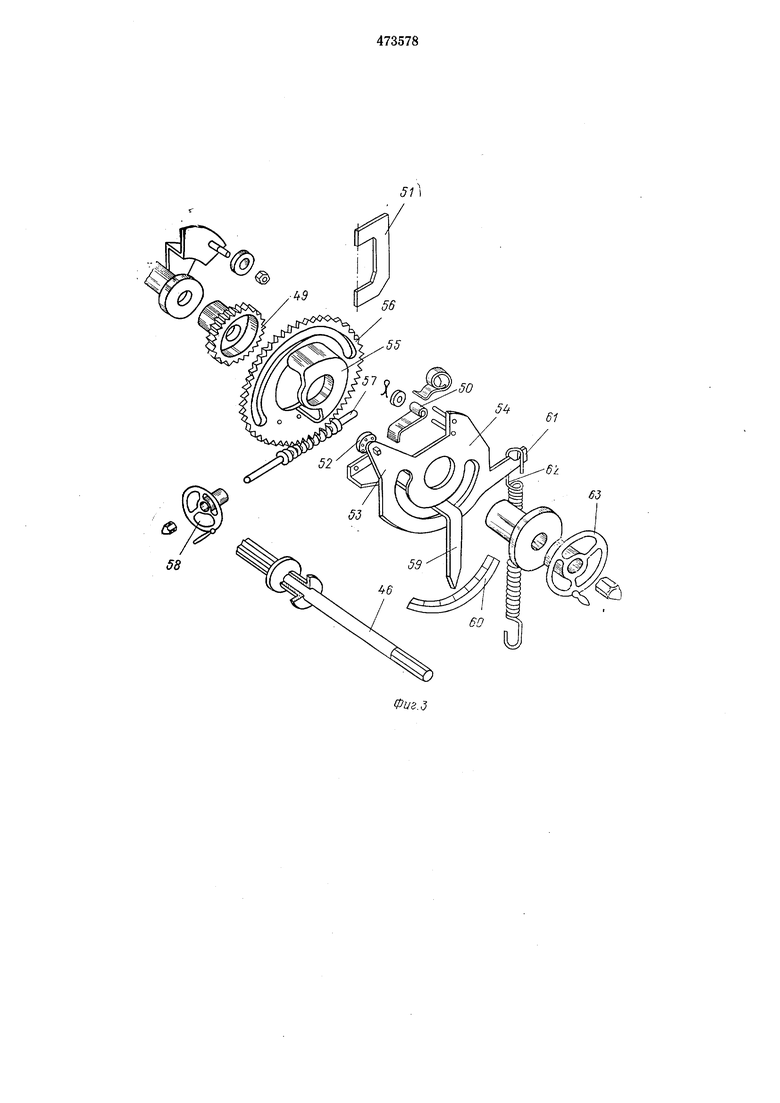

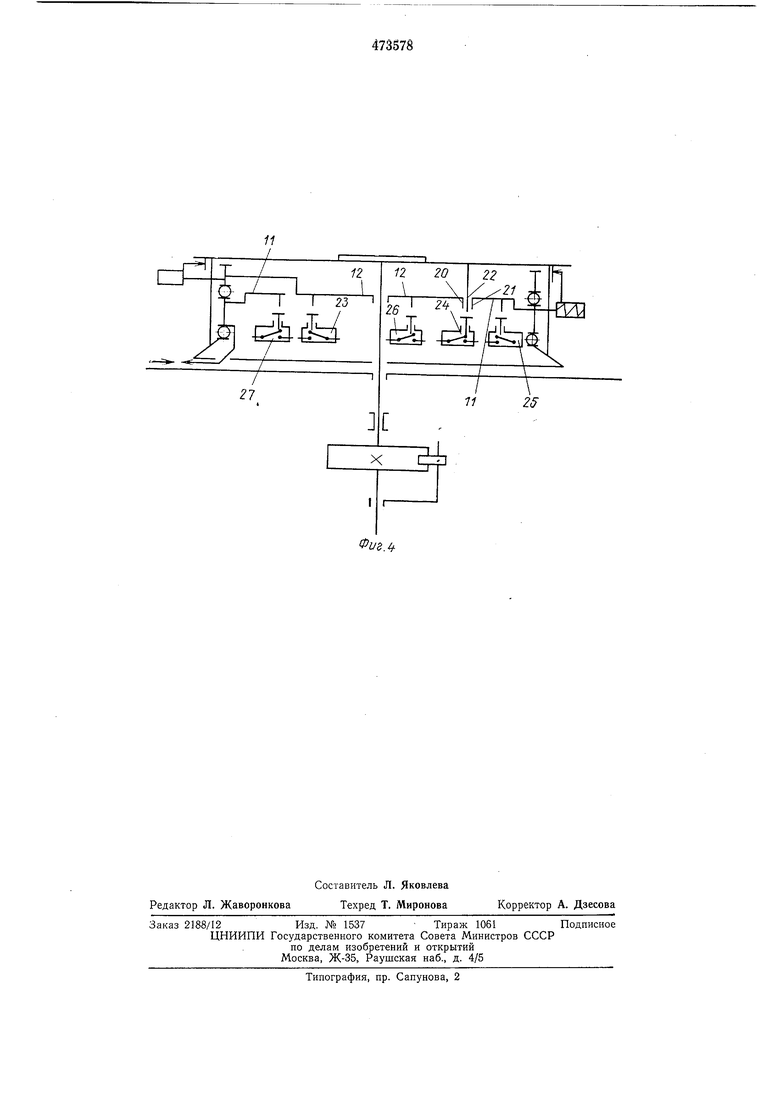

На фиг. 1 схематически изображено оннсываемое устройство; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - механизм горизонтальной подачи наилавочной головки; на фиг. 4 - кинематическая схема командоаинарата.

Устройство состоит из корпуса 1, стола 2, командоаппарата 3, механизма 4 поворота стола, механнзма 5 центрирования и крепления наплавляемой гильзы, наплавочной головки 6, механнзма 7 горизонтальной подачи

наплавочной головки, механизма 8 вертикального неремещения наплавочной головки.

В корнусе устройства размещен стол. На нодшинниках 9 установлен шпиндель 10 стола (фиг. 2). Командоаппарат состоит из двух взанмно подвижных кулачковых дисков 11 и 12, подвижно установленных на шпинделе 10. Кулачковый диск 13 жестко скреплен со и1пи:1делем стола.

Относительное смещение днсков 11 и 12 и их связь со шпинделем 10 осуществляются посредством рукояток 14 и 15 с подпружиненными защелками 16. Относительное ноложенне дисков И и 12 контролирзется посредством стрелок 17 и 18 н лимба (шкалы) 19, на котором нанесены цифры, соответствующие количеству наплавляемых ребер гильзы.

Кулачковые диски 11, 12 и 13 при повороте щпннделя 10 стола своими кулачками 20, 21 и 22 воздействуют на микропереключатели 23, 24, 25, 26 и 27 (фиг. 4).

Механизм 4 поворота стола состоит из храпового колеса 28, жестко укрепленного на шпинделе 20 и приводимого во вращение штоком 29 пневмоцилиндра 30; шток стонорится подпружиненным фиксатором 31.

Механизм 5 центрирования и крепления наплавляемой гильзы 32 состоит из центрирующего диска 33 (фиг. 2), укрепленного на столе, конусного центрирующего диска 34 и рычага 35, приводимого пневмоцилиндром 36 (фиг. I), соединенным с воздущной магистралью 37 посредством пневмопроводов 36 и 39 и вентилей 40 и 41.

Наплавочная головка состоит из щеткиэлектрода 42, приводимого во вращение электродвигателем 43 и свободно подвешенного на кронштейне 44, укренленном на салазках 45, перемещаемых в горизонтальном нанравленпи ходовым винтом 46. На нижнем конце кронштейна 44 укреплена лопасть 47, которая постоянно находргтся в резервуаре 48, заполненном маслом.

Механизм 7 горизонтальной подачи наплавочной головки содержит храповое колесо 49 (фиг. 3), жестко укрепленное на ходовом винте 46, взаимодействующее с гайкой, жестко укрепленной в салазках 45, и приводимое во вращение собачкой 50, управляемой копиром 51 посредством ролика 52 и рычага 53 шатуна 54. Храповое колесо 49 перекрывается цапфой 55 червячного колеса 56, приводимого от червяка 57 и маховика 58. С червячным колесом 56 скреплена стрелка 59, взаимодействующая со шкалой 60 и шатуном 54 посредством рычага 61 и пружины 62. На ходовом винте 46 укреплен маховик 63.

Механизм 8 вертикального перемещения наплавочной головки состоит из штока 64, жестко связанного с салазками 45, гидроцилиндра 65, связанного посредством гидропроводов 66 и 67 с резервуарами 68 и 69. Воздушные полости резервуаров 68 и 69 соединены с воздушной магистралью 37 посредством

вентилей 70 и 71. Резервуар 68 своей воздушной нолостью также соединен с пневмоцилиндром 30. С салазками 45 жестко скреплен ; пор 72, взаимодействующий с микропереключателями 73, 74 и 75.

Устройство работает следующим образом. Надлежащая восстановлению гильза подвергается обмеру, в результате которого устанавливается количество ребер, подлежащих

наплавке, и ее величина. Обычно величина гильзы составляет 0,02-0,12 мм. Затем гильза устанавливается на столе по центрирующему диску 33 и зажимается конусным центрирующим диском 34 посредством рычага 35,

приводимого от пневмоцилиЕ1дра 36, при этом включается вентиль 40, и сжатый воздух из магистрали 37 пост)шает по пневмопроводу 39 в верхнюю полость пневмоцилиндра 36, производя крепление гильзы.

Включением тумблеров на щите управления задается одна из возможных программ работы в зависимости от результатов произведенного обмера гильзы. Таких программ три: «наплавка кругом, «наплавка в одном

секторе и «наплавка в двух секторах. Нри «наплавке кругом восстановлению подвергаются все ребра цилиндровой гильзы. Толщина наплавляемого слоя металла одинакова по всей окружности. Нрограмма в одном или

двух секторах позволяет наплавлять ребра гильзы на ограниченных участках окружности (от одного до одиннадцати ребер в каждом секторе). Указанные участки охватывают район расположения отверстий под адаптеры

форсунок и индикаторного крана, где происходит наиболее интенсивный износ ребер гильзы. Трем программам наплавки ребер гильзы соответствуют три группы микропереключателей командоаппарата, которые включаются в электрическую цепь зправления устройством с пульта управлеиия. Нри включении нрограммы «наплавка крутом в электрическую цепь командоаппарата включается микропереключатель 23, который отключит

устройство после того, как стол повернется на 360°, т. е. после того, как будет произведена наплавка всех ребер.

Нри работе по программе «наплавка в двух секторах в электрическую цепь управления устройством включаются микропереключатели 24, 25 и 26. Количество ребер, подлежащих восстановлению в каждом секторе, устанавливают по щкале 19 посредством рукояток 14 и 15 и стрелок 17 и 18, движущихся

-по щкале 19. Нри этом происходит относительное смещение дисков II и 12, что приводит к изменению общей длины кулачков 20, 21, 22, расположенных на нижней поверхности дисков 11, 12 и 13. Нзменение длины кулачков 20, 21 и 22 определяет длительность воздействия их на микропереключатель 24 (фиг. 4) при вращении стола на запитывающий микропереключатель 74, который обеспечивает ускоренный поворот стола до начала

наплавки ребер второго сектора.

Как только раздвижные кулачки 20, 21 и 22 прекратят воздействие на микропереключатель 24, отключается микропереключатель 74 и устройство переводится на рабочую подачу для наплавки ребер второго сектора гильзы. При этом в электрическую цепь наплавки ребер во втором секторе включится микропереключатель 25. После окончания наплавки ребер второго сектора устройство отключается микропереключателем 26.

При работе устройства в режиме «наплавка в одном секторе количество ребер, подлежащих наплавке, также устанавливается по шкале 19 посредством рукояток 14 и 15. При этом в электросхему цепи управления зстройством включается микропереключатель 27, который отключает устройство после окончания наплавки установленного количества ребер, т. е. после прекращения воздействия на него кулачка диска 12. Пажатием на кнопку «Пуск на пульте управления включается электродвигатель 43, сообщающий вращение щетке-электроду 42, и к ней подводится ток наплавки, а также включается вентиль 71, направляюш.ий поток воздуха в пневмоци; линдр 30, и щток 29 посредством хранового механизма повернет храповое колесо 28 на один шаг так, что первое ребро цилиндровой гильзы 32, подлежащее наплавке, расположится против щетки - электрода 42, после поворота храпового колеса 28 опо, а вместе с ним и стол фиксируются фиксатором 31. Одновременно воздух от вентиля 71 поступает в резервуар 68, вытесняя из него масло по гидрогфоводу 67 в нижнюю полость гидроцилиндра 65. При этом масло из верхней полости гидроцилппдра 65 вытесняется по гидропроводу 66 в резервуар 69, воздушная полость которого в это время соединена с атмосферой. Происходят рабочая подача щетки - электрода 42 вдоль ребра гильзы 32 и его наплавка благодаря вращению щетки-электрода 42 и постоянному и равномерному поджатию ее к наплавляемому ребру. Постоянное поджатие щетки-электрода 42 к наплавляемому ребру гильзы 32 обеспечивается в результате осуществления первоначального поджатия щетки-электрода 42 маховиком 63. Равномерность этого поджатия обеспечивается шарнирным соединением кронштейна 44 и салазками 45. При цервоначальном поджатии щетки-электрода 42 маховиком 63 кронщтейн 44 отклоняется от вертикального положения, создавая по мере сгорания цроволочек-электродов постоянное поджатие щетки-электрода 42 к наплавляемому ребру.

При вращении щетки-электрода , 42 происходит удар ее проволочек-электродов о наплавляемое ребро. При наличии шарнирного соединения кронщтейна 44 с салазками 45 это приводит к периодическим отжимам щетки-электрода 42 от наплавляемого ребра и прекращепню контакта между щеткой-электродом 42 и наплавляемым ребром, что нарушает протекание процесса наплавки. С

целью избежания этого вредного явления, на нижнем конце кронщтейна укреплена лопасть 47, опущенная в резервуар 48 с маслом, которое благодаря своей вязкости, выполняет роль демпфера, обеспечивая постоянное и равномерное иоджатие щетки-электрода 42 к наплавляемому ребру и нормальное протекание процесса наплавки. При достил ени,т наплавочной головкой верхнего крайнего иоложения упор 72 замыкает контакты микронереключателя 73, вентиль 71 связывает воздушные полости резервуара 68 и пневмоцилиндра 30 с атмосферой, шток 29 под действием пружины возвращается в исходное положение, а вентиль 70 направляет поток сжатого воздуха из магистрали 37 в воздущную полость резервуара 69. При этом жидкость из резервуара 69 по гидропроводу 66 поступает в верхнюю полость гидроцплиндра 65 и

наплавочная головка совершает рабочее движение сверху вниз, завершая процесс наплавки ребра гильзы. При достижении наплавочной головкой нижнего крайнего положения упором 72 замыкаются контакты микропереключателя 75, включающего вентиль 71 в работу, который направит поток сжатого воздуха из магистрали 37 в пневмоцил1н др 30 и воздущную полость резервуара 68. Произойдет очередной поворот стола и гильзы на

один щаг, и следующее ребро гильзы переместится в рабочую позицию против щеткиэлектрода 42 для его наплавкн, а жидкость из резервуара 68 начнет перетекать по гидронроводу б7 в ннжпюю полость гидроцилиндра

65 для сообщения наплавочной головке рабочей подачп. Эти циклы движения наплавочной головки будут совернгаться до тех пор, пока пе закончится заданная программа работы устройства. Однако в случае выполнения программы «наплавка в двух секторах после окончания наплавки ребер первого сектора прекратится воздействие кулачков 20, 21 и 22 па микропереключатель 24, последний вклю-чит в работу электросхемы микропереключатель 74, который на участке поворота гильзы от последнего наплавленного ребра первого сектора до первого ребра, подлежащего наплавке, второго сектора ограничит движение наплавочной головки на небольшом

участке, что обеспечит ускоренный поворот гильзы.

После окончания наплавки последнего ребра второго сектора в программе «наплавка в двух секторах или последнего ребра в двух

других программах соответствующий микропереключатель командоаппарата фиксирует конец работы устройства, и включается вентиль II, направляющий поток сжатого воздуха из магистрали 37 в верхнюю полость пневмоцилиндра 36. Этим освобождается от крепления гильза.

Описанный цикл работы устройства выполняется в том случае, когда необходимо выполнять равномерную наплавку ребер по их

длине. Однако, как правило, износ ребер цилиндровых гильз по их длиие не является равномерным.

Установлено, что наиболее изнашиваемый участок ребер цилиндровой гильзы расноложен выше адантерных отверстий (в ноложении, когда гильзы расноложены выше адаптерных отверстий, и в ноложении, когда гильза закреплена на столе полуавтомата), а разница в износе между указанным участком и участком, расположенным ниже адаптерпых отверстий, составляет 0,02-0,03 мм. В этой связи возникает необходимость неравномерной толщины наплавки ребер по их длине, что достигается включением в работу механизма подачи наплавочной головки. Механизм имеет ручной и автоматический режимы работы. Если установить маховиком 58 стрелку (указатель) 59 нротив нулевого деления шкалы 60, то цапфа 55 червячного колеса 56 полностью перекроет храповое колесо 49 в секторе перемещения собачки 50 и носледняя при повороте шатуна 54 не будет входить в зацепление с зубьями храпового колеса 49, проскальзывания по поверхности цапфы 55, т. е. Mexaini3M может работать только в режиме ручной подачи, которая осуществляется маховиком 63.

При автоматической подаче наплавочной головки поворотом червячного колеса 56 стрелка (указатель) 59 перемещается с нулевого деления шкалы 60 на одно из рабочих делений, а цапфа 55 колеса 56 откроет часть зубьев храпового колеса 49 в секторе движения собачки 50. При движении наплавочной головки вверх ролик 52 набегает на копир 51 и посредством рычага 53 поворачивает шатун 54 против часовой стрелки (фиг. 3). При этом собачка 50 входит в заценление с храповым колесом 49 и проворачивает его и ходовой винт 46 на некоторый угол, обеспечивая подачу всей наплавочной головки в направлении к наплавляемой гильзе. Величина этой подачи, а следовательно, и толщина ианлавляемого слоя зависят от стенепи перекрытия храпового колеса 49 цапфой 55 и устанавливаются стрелкой 59 по шкале 60. При движении иаплавочиой головки вниз шатун

54 с собачкой 50 возвращаются в исходное положение под действием пружины 62. Неравномерность толщипы паплавки ребер по их длине зависит от профиля копира 51, воздействующего на ролик 52. Профиль копира 51 вынолнен таким, что подача наплавочной головки увеличивается после прохождения головкой адаптерных отверстий гильзы, что обеспечивает увеличенную толщину паплавки

ребер выше адаптерпых отверстий.

Предмет изобретения

1.Устройство для наплавки преимущественно ребер цилиидровых гильз, содержащее

смонтированные на общем основании механизмы центрирования и крепления деталей, одпп из которых связап с механизмом ее поворота, снабженным шпинделем, наплавочиую головку, смонтированную на подвижном кронштейне, установленном с возможностью горизонтальной п вертикальной подачи относительно детали, систему питания головки, командоаппарат и систему управлепия с переключателями, отличающееся тем, что, с целью повышения производительности и улучшения качества нанлавки, командоаппарат смонтирован на шпинделе механизма поворота детали и выполнен в виде установлепных на этом шпинделе трех дисков, один из которых жестко связан со шпинделем, а два других установлены свободно, при этом все три диска снабжены секторными кулачками, образующими при повороте шпинделя единый кулачок с различной стененью перекрытня дисков в зависимости от количества нанлавляемых ребер, взаимодействующий с соответствующими переключателями системы управления, установленными на основании и

связанными с системами питания и подачи наплавочной головки.

2.Устройство по п. 1, отличающееся тем, что, с целью цостоянного контакта электрода нанлавочной головки с изделием, оно

снабжено гидравлическим демпфером, установленным на кронштейне наилавочной головки.

51

Фиг.1

i1

I

Ш

/

33 i2

22 13

16

15

28

21

20

22

TI25

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1970 |

|

SU281692A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| МАНИПУЛЯТОР ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1996 |

|

RU2101152C1 |

| СТАНОК ДЛЯ НАПЛАВКИ1М^9еюзиАя I•«iinm-r?XfMiE?ra•ИБЛИОТЕКА | 1971 |

|

SU316540A1 |

| Установка для электродуговой наплавки | 1989 |

|

SU1646736A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| Станок для обработки вращающимися щетками | 1979 |

|

SU872053A1 |

| ГОЛОВКА ДЛЯ МИКРОНАПЛАВКИ | 1971 |

|

SU310734A1 |

Авторы

Даты

1975-06-15—Публикация

1972-12-07—Подача