Изобретение относится к оборудовэ нию для автоматической наплавки поверх ностей деталей, в частности винтовых и прямолинейных поверхностей режущих инструментов, и может быть использовано для восстановления или упрочнения фрез, зенкеров, разверток и т д.

Цель изобретения повышение камест ва и производительности при наплавки р жущего инструмента.

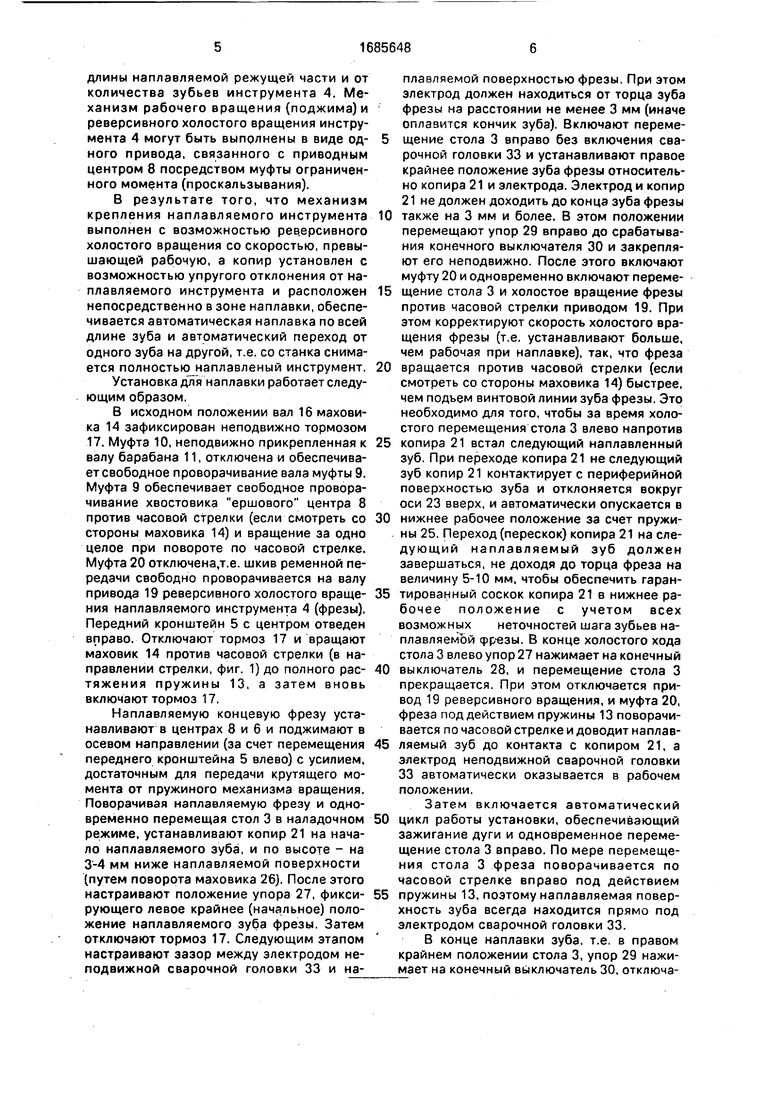

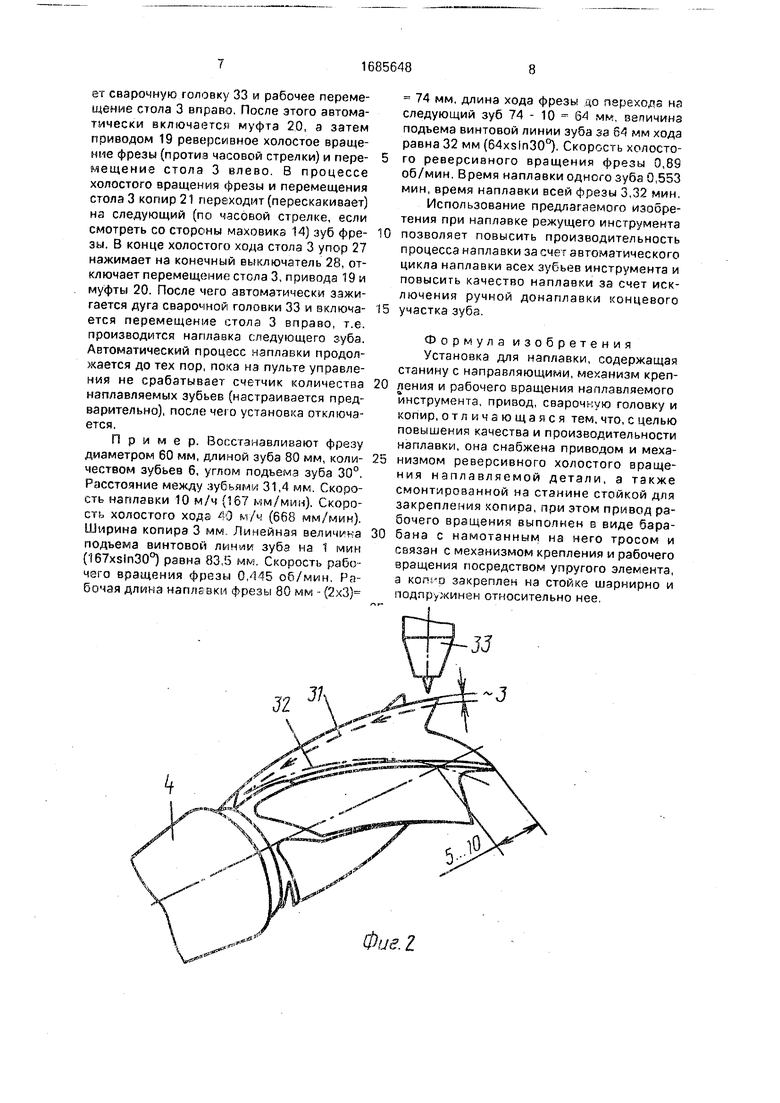

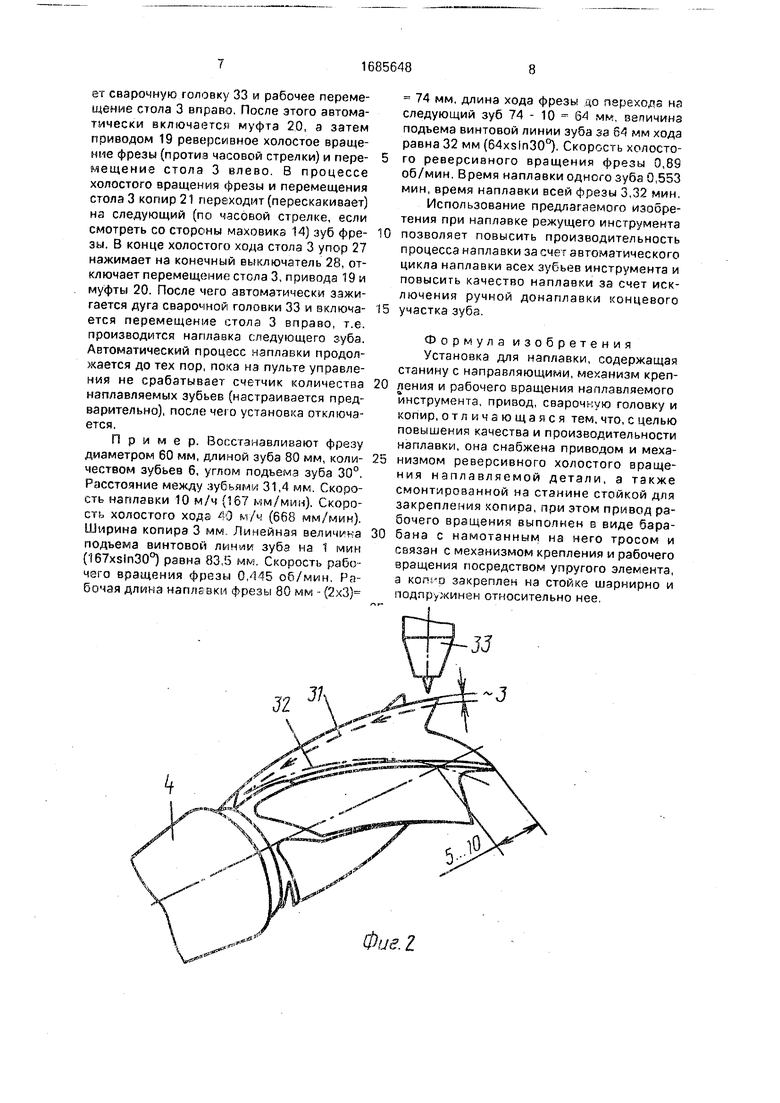

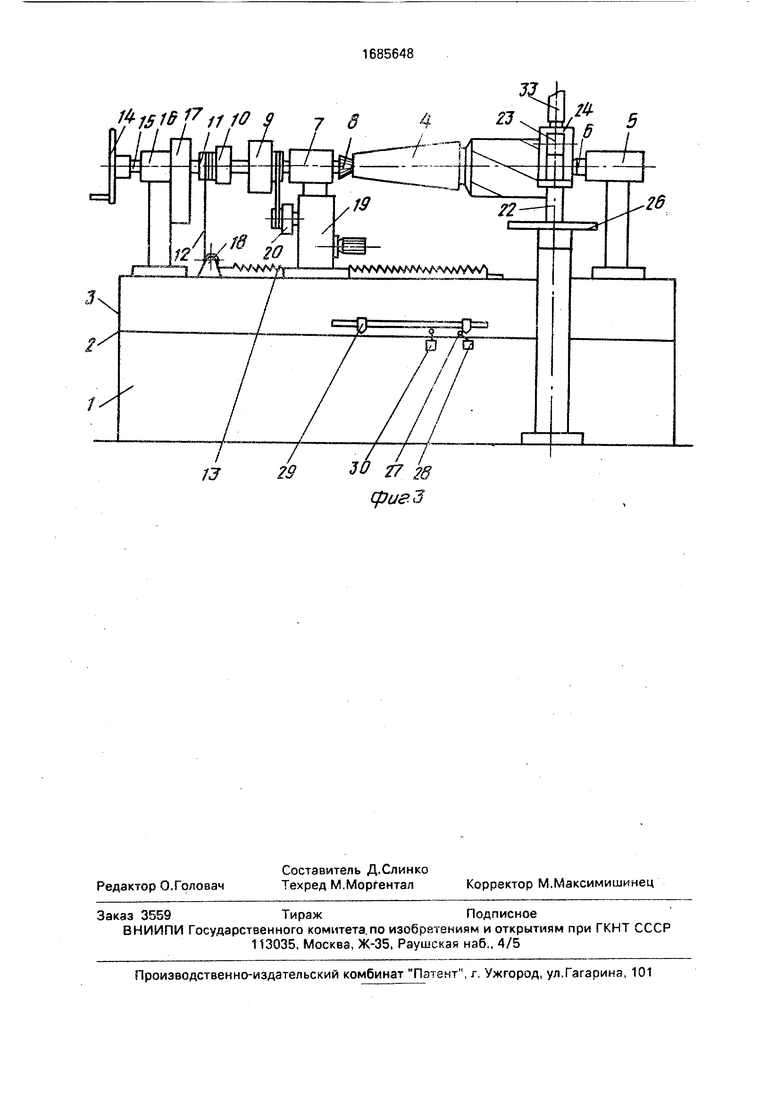

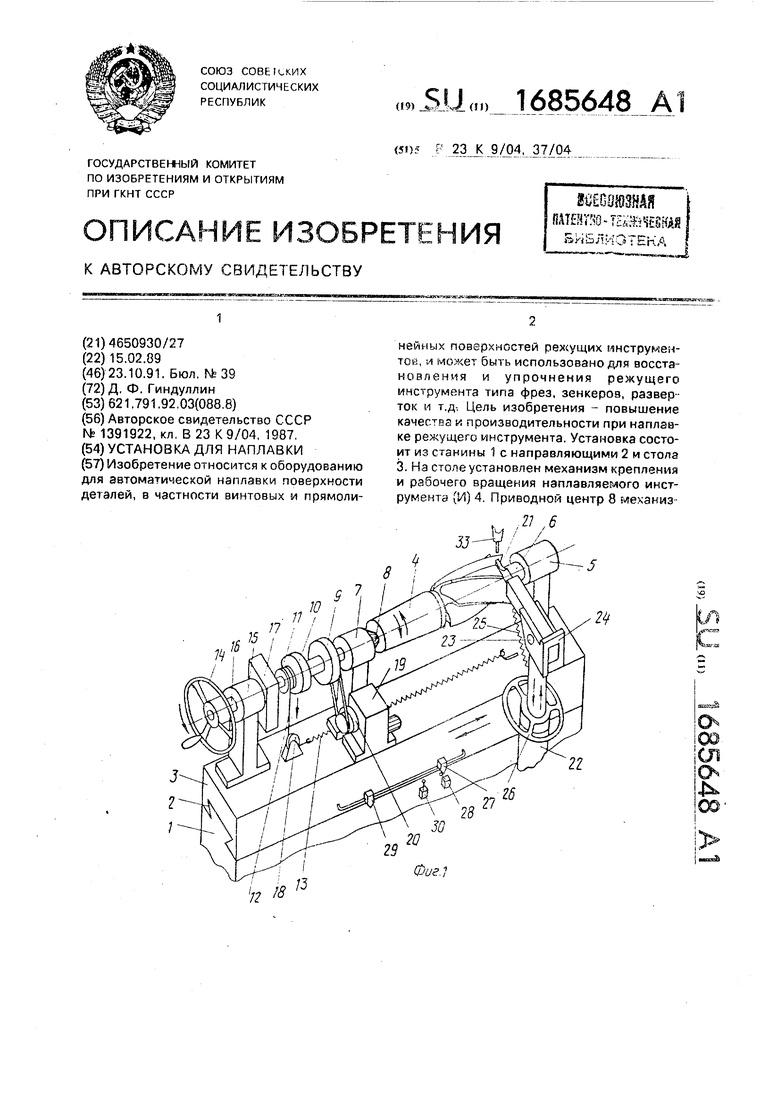

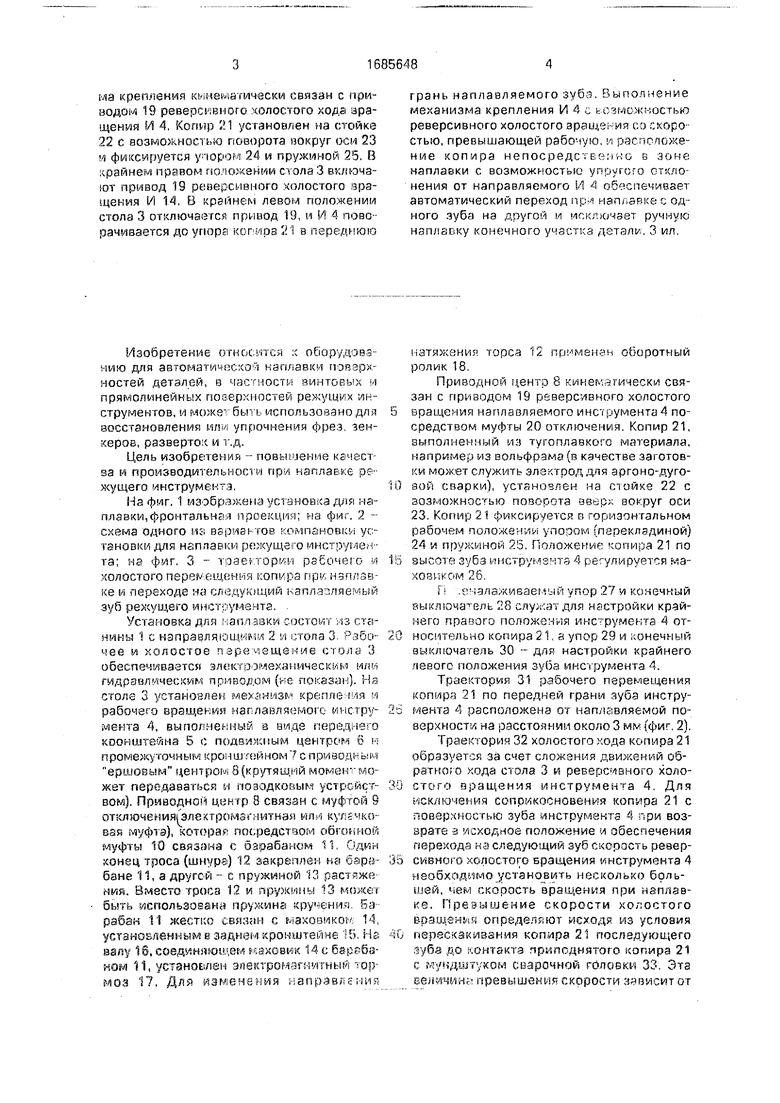

На фиг. 1 изображена установка для на плавки,фронтальная проекция на фиг 2 схема одного из вариантов компановки уг тановки для нзплавки режущего инструмен та: на фиг 3 - траектории рабочего и холостого перемещения копира при нчп/ -.в ке и переходе на следующий наплнгляе ыи зуб режущего инструмента.

Уоамовкз для иаппавки состой iis гта- нины 1 с направляющими 2 и стола 3 P.JCO чее и холостое перемещение с то/и 3 обеспечивается электромеханическим иль гидравлическим приводом (не показан) На столе 3 установлен механизм креппенчя и рабочего вращения наплавляемого инстру мента 4. выполненный в виде переднего коонштейна 5 с подвижным центром 6 i промежуточным кронштейном 7 с приаоцным ершовым центром 8 (крутящий момент о жет передаваться и поводковым устройством). Приводной центр 8 связан с муфтой 9 отключения1Электромзгнитная или кулачка вая муфтэ), которая посредством обгонной муфты 10 связана с барабаном 11 Один конец троса (шнура) 12 закреплен на бэра бане 11, а другой - с пружиной 13 растяже ния. Вместо троса 12 и пружины 13 можег быть использована пружина кручения Ва рзбан 11 жестко связан с маховиком 14 установленным в заднем кронштейне 15 На вапу 16, соединяющем маховик 14 L барабаном 11, установлен электромагчи ныи гор- моз 17. Для изменений напрзвпр.-жя

натяжения торса 12 применен оборотный ролик 18

Приводной центр 8 кинег-чгически связан с приводом 19 реверсивного холостого

) вращения наплавляемого и нешумен та 4 посредством муфгы 20 отключения Копир 21 выполненный in тугоплавкого материала, например из вольфрама (в качестве заготовки может служить электрод для аргоно-дуго0 яой сварки), установлен на стойке 22 с эояможностью поворота аверх вокруг оси

23Копир 2 I фиксируется пгоризонтальном рабочем по тоже- ии упором (перекладиной)

24и пружиной 5 Пооожениг копира 21 по i высота зубз -1к, 4 г егулирурт я ма

26

I чаламивтемий упор 77 и конечный выкпючатель 2G спул-ат для настройки крайнею правого положечия инструмента 4 от- 0 штительно копира 21 а упор 29 и конечный выключатель 30 - для настройки крайнего перого положения зуба инсфумента 4

Траектория 31 рабочего перемещения копира 21 по передней грани зуба инстру

о мента 4 расположена от наплавляемой по верхности на расстоянии около 3 мм (фиг 2) Траектория 32 холостого хода копира 21 образуется за счет сложения движений обратного хода стола 3 и реверсивного холо; стого вращения инструмента 4 Для исключения соприкосновения копира 21 с поверхностью зуба инструмента 4 при возврате в исходное положение и обеспечения перехода но следующий зуб скорость реверо сивного холостого вращения инструмента 4 необходимо установить несколько большей, чем скооость вращения при наплавке. Превышение скорости холостого воащенич опоедепяют исходя из условия

и перескакивания копира 21 последующего эуба до контакта приподнятого копира 21 с мундштуком сизрочной гОловки 33 Эта величина превышения скорости зависит от

длины наплавляемой режущей части и от количества зубьев инструмента 4. Механизм рабочего вращения (поджима) и реверсивного холостого вращения инструмента 4 могут быть выполнены в виде одного привода, связанного с приводным центром 8 посредством муфты ограниченного момента (проскальзывания).

В результате того, что механизм крепления наплавляемого инструмента выполнен с возможностью реверсивного холостого вращения со скоростью, превышающей рабочую, а копир установлен с возможностью упругого отклонения от наплавляемого инструмента и расположен непосредственно в зоне наплавки, обеспечивается автоматическая наплавка по всей длине зуба и автоматический переход от одного зуба на другой, т.е. со станка снимается полностью наплавленый инструмент.

Установка для наплавки работает следующим образом.

В исходном положении вал 16 маховика 14 зафиксирован неподвижно тормозом 17. Муфта 10, неподвижно прикрепленная к валу барабана 11, отключена и обеспечивает свободное проворачивание вала муфты 9. Муфта 9 обеспечивает свободное проворачивание хвостовика ершового центра 8 против часовой стрелки (если смотреть со стороны маховика 14) и вращение за одно целое при повороте по часовой стрелке. Муфта 20 отключенад.е. шкив ременной передачи свободно проворачивается на валу привода 19 реверсивного холостого вращения наплавляемого инструмента 4 (фрезы). Передний кронштейн 5 с центром отведен вправо. Отключают тормоз 17 и вращают маховик 14 против часовой стрелки (в направлении стрелки, фиг. 1) до полного растяжения пружины 13. а затем вновь включают тормоз 17.

Наплавляемую концевую фрезу устанавливают в центрах 8 и 6 и поджимают в осевом направлении (за счет перемещения переднего кронштейна 5 влево) с усилием, достаточным для передачи крутящего момента от пружиного механизма вращения. Поворачивая наплавляемую фрезу и одновременно перемещая стол 3 в наладочном режиме, устанавливают копир 21 на начало наплавляемого зуба, и по высоте - на 3-4 мм ниже наплавляемой поверхности (путем поворота маховика 26). После этого настраивают положение упора 27, фиксирующего левое крайнее (начальное) положение наплавляемого зуба фрезы. Затем отключают тормоз 17. Следующим этапом настраивают зазор между электродом неподвижной сварочной головки 33 и наплавляемой поверхностью фрезы. При этом электрод должен находиться от торца зуба фрезы на расстоянии не менее 3 мм (иначе оплавится кончик зуба). Включают переме- щение стола 3 вправо без включения сварочной головки 33 и устанавливают правое крайнее положение зуба фрезы относительно копира 21 и электрода. Электрод и копир 21 не должен доходить до конца зуба фрезы

0 также на 3 мм и более. В этом положении перемещают упор 29 вправо до срабатывания конечного выключателя 30 и закрепляют его неподвижно. После этого включают муфту 20 и одновременно включают переме5 щение стола 3 и холостое вращение фрезы против часовой стрелки приводом 19. При этом корректируют скорость холостого вращения фрезы (т.е. устанавливают больше, чем рабочая при наплавке), так, что фреза

0 вращается против часовой стрелки (если смотреть со стороны маховика 14) быстрее, чем подъем винтовой линии зуба фрезы. Это необходимо для того, чтобы за время холостого перемещения стола 3 влево напротив

5 копира 21 встал следующий наплавленный зуб. При переходе копира 21 не следующий зуб копир 21 контактирует с периферийной поверхностью зуба и отклоняется вокруг оси 23 вверх, и автоматически опускается в

0 нижнее рабочее положение за счет пружины 25. Переход (перескок) копира 21 на следующий наплавляемый зуб должен завершаться, не доходя до торца фреза на величину 5-10 мм, чтобы обеспечить гаран5 тированный соскок копира 21 в нижнее рабочее положение с учетом всех возможных неточностей шага зубьев наплавляемой фрезы. В конце холостого хода стола 3 влево упор 27 нажимает на конечный

0 выключатель 28, и перемещение стола 3 прекращается. При этом отключается привод 19 реверсивного вращения, и муфта 20, фреза под действием пружины 13 поворачивается по часовой стрелке и доводит наплав5 ляемый зуб до контакта с копиром 21. а электрод неподвижной сварочной головки 33 автоматически оказывается в рабочем положении.

Затем включается автоматический

0 цикл работы установки, обеспечивающий зажигание дуги и одновременное перемещение стола 3 вправо. По мере перемещения стола 3 фреза поворачивается по часовой стрелке вправо под действием

5 пружины 13, поэтому наплавляемая поверхность зуба всегда находится прямо под электродом сварочной головки 33.

В конце наплавки зуба. т.е. в правом крайнем положении стола 3, упор 29 нажимает на конечный выключатель 30, отключает сварочную головку 33 и рабочее перемещение стола 3 вправо. После этого автоматически включается муфта 20, а затем приводом 19 реверсивное холостое вращение фрезы (против часовой стрелки) и перемещение стола 3 влево. В процессе холостого вращения фрезы и перемещения стола 3 копир 21 переходит (перескакивает) на следующий (по часовой стрелке, если смотреть со стороны маховика 14) зуб фрезы. В конце холостого хода стола 3 упор 27 нажимает на конечный выключатель 28, отключает перемещение стола 3, привода 19 и муфты 20. После чего автоматически зажигается дуга сварочной головки 33 и включается перемещение стола 3 вправо, т.е. производится наплавка следующего зуба. Автоматический процесс наплавки продолжается до тех пор, пока на пульте управления не срабатывает счетчик количества наплавляемых зубьев (настраивается предварительно), после чего установка отключается.

Пример. Восстанавливают фрезу диаметром 60 мм, длиной зуба 80 мм, количеством зубьев 6, углом подъема зуба 30°. Расстояние между зубьями 31.4 мм. Скорость наплавки 10 м/ч (167 мм/мим). Скорость холостого хода 40 м/ч (668 мм/мин). Ширина копира 3 мм. Линейная величина подъема винтовой линии зуба на 1 мин (167xsln30°) равна 83,5 мм. Скорость рабочего вращения фрезы 0,445 об/мин. Рабочая длина наплавки фрезы 80 мм - (2x3)

0

5

0

5

0

74 мм, длина хода фрезы до перехода на следующий зуб 74 - 10 64 мм, величина подъема винтовой линии зуба за 64 мм хода равна 32 мм (64xsln30°). Скорость холостого реверсивного вращения фрезы 0,89 об/мин. Время наплавки одного зуба 0,553 мин, время наплавки всей фрезы 3,32 мин. Использование предлагаемого изобретения при наплавке режущего инструмента позволяет повысить производительность процесса наплавки за счет автоматического цикла наплавки всех зубьев инструмента и повысить качество наплавки за счет исключения ручной донаплавки концевого участка зуба.

Формула изобретения Установка для наплавки, содержащая станину с направляющими, механизм креп- пения и рабочего вращения наплавляемого инструмента, привод, сварочную головку и копир, отличающаяся тем. что, с целью повышения качества и производительности наплавки, она снабжена приводом и механизмом реверсивного холостого вращения наплавляемой детали, а также смонтированной на станине стойкой для закрепления копира, при этом привод рабочего вращения выполнен в виде барабана с намотанным на него тросом и связан с механизмом крепления и рабочего вращения посредством упругого элемента, я коп.-о закреплен на стойке шарнирно и подпружинен относительно нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для наплавки режущего инструмента | 1989 |

|

SU1764881A1 |

| Устройство для наплавки | 1973 |

|

SU478696A1 |

| Установка для электродуговой наплавки зубьев венцов | 1987 |

|

SU1567339A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| Установка для восстановленияпОВЕРХНОСТЕй цилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU841918A1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЯ ДИСКОВЫХ КУЛАЧКОВ ТОКАРНО-РЕВОЛЬВЕРНЫХ АВТОМАТОВ | 1969 |

|

SU247003A1 |

| Устройство для наплавки торцов зубьев шестерен | 1986 |

|

SU1388221A1 |

| Устройство для возвратно-поступательного перемещения инструмента в двух взаимно перпендикулярных направлениях | 1990 |

|

SU1796392A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1973 |

|

SU372046A1 |

Изобретение относится к оборудованию для автоматической наплавки , ц, деталей, в частности винтовых и прямочи повер ностеи рр ущи/ мнстру н м i л мо чет Ььпь использовано дл« восста с и л е н и я и упрочнения режущего инструмента типа фрез, зенкелоч, разаео ток и тд Цель изобре1ения повышение кэчег ТРЗ и производительности при наплан- ке режущего инструмента Установка состоит из станины 1 с направляющими 2 и стола 3 На сголеустановпен механизм крепления и р Јючего вращеьия г атавлче ого инст- pyp/eHTd (И) 4 Приводном центр 8 .аниз

32

Ь

JJ

Фиг. 2.

№ryu

/ mrAI I / hn Г /

if

/

7 (ригЗ

| Литьевая форма для пластмасс | 1986 |

|

SU1391922A1 |

Авторы

Даты

1991-10-23—Публикация

1989-02-15—Подача