Изобретение относится к сварке и может быть использовано в сварочном производстве конструкций машиностроения.

Известен способ регулирования процесса дуговой сварки, при котором электрод направляют вдоль стыка по сигналу разности температур, измеренных в точках на поверхности свариваемого изделия, симметрично относительно продольной оси шва.

Однако известный способ не обеспечивает постоянство качества сварки с принудительным охлаждением по длине сварного шва. Это обусловлено тем, что способ не позволяет получать информацию о положении установочной изотермы относительно электрода и, следовательно, не позволяет стабилизировать положение струи охлаждающей жидкости относительно установочной изотермы,

Известен способ дуговой сварки с принудительным охлаждением , принятый в качестве прототипа, при котором на сварной шов подают струю охлаждающей жидкости и устанавливают ее на определенном расстоянии от оси электрода и границы сварочной ванны.

Однако известный способ не позволяет обеспечить постоянство качества сварки с принудительным охлаждением по длине сварного шва. Это обусловлено тем, что способ не обеспечивает получение информации о положении струи охлаждающей жидкости относительно установочной изотермы в направлении по нормали к оси шва, что приводит к нестабильности охлаждения в процессе сварки в заданной зоне сварного соединения. В результате отклонения режима сварки с принудительным охлаждением от оптимального получаются участки сварного шва пониженного качества, что недопустимо при сварке узлов, к качеству которых предъявляются высокие требования.

СО

С

vj

о

00 00

J

Целью изобретения является обеспечение постоянного качества сварки с принудительным охлаждением по длине сварного шва путем стабилизации положения струи охлаждающей жидкости в процессе сварки относительно установочной изотермы.

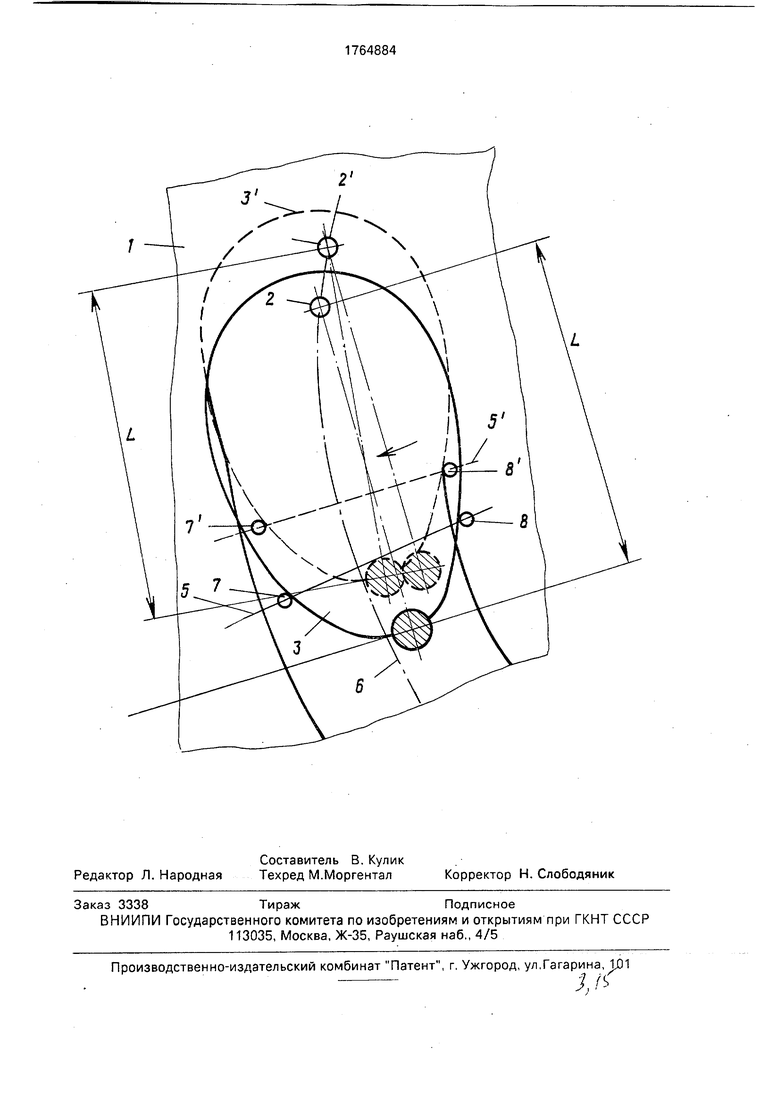

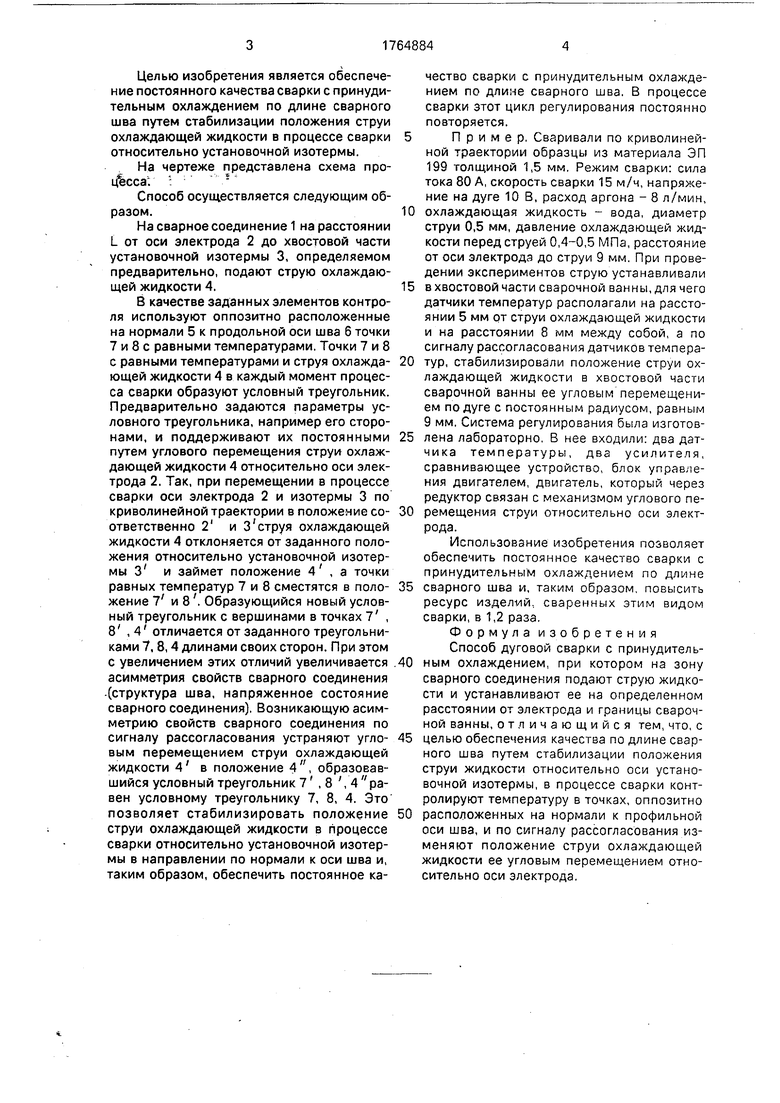

На чертеже представлена схема про- ц%сса. s

Способ осуществляется следующим образом.

На сварное соединение 1 на расстоянии L от оси электрода 2 до хвостовой части установочной изотермы 3, определяемом предварительно, подают струю охлаждающей жидкости 4.

В качестве заданных элементов контроля используют оппозитно расположенные на нормали 5 к продольной оси шва 6 точки 7 и 8 с равными температурами. Точки 7 и 8 с равными температурами и струя охлажда- ющей жидкости 4 в каждый момент процесса сварки образуют условный треугольник. Предварительно задаются параметры условного треугольника, например его сторонами, и поддерживают их постоянными путем углового перемещения струи охлаждающей жидкости 4 относительно оси электрода 2. Так, при перемещении в процессе сварки оси электрода 2 и изотермы 3 по криволинейной траектории в положение со- ответственно 2 и 3 струя охлаждающей жидкости 4 отклоняется от заданного положения относительно установочной изотермы 3 и займет положение 4 , а точки равных температур 7 и 8 сместятся в поло- жение 7 и 8. Образующийся новый условный треугольник с вершинами в точках 7 , 8 ,4 отличается отгаданного треугольниками 7, 8,4 длинами своих сторон. При этом с увеличением этих отличий увеличивается асимметрия свойств сварного соединения -(структура шва, напряженное состояние сварного соединения). Возникающую асимметрию свойств сварного соединения по сигналу рассогласования устраняют угло- вым перемещением струи охлаждающей жидкости 4 в положение 4, образовавшийся условный треугольник 7 ,8 ,4 равен условному треугольнику 7, 8, 4. Это позволяет стабилизировать положение струи охлаждающей жидкости в процессе сварки относительно установочной изотермы в направлении по нормали к оси шва и, таким образом, обеспечить постоянное качество сварки с принудительным охлаждением по длине сварного шва. В процессе сварки этот цикл регулирования постоянно повторяется.

Пример, Сваривали по криволинейной траектории образцы из материала ЭП 199 толщиной 1,5 мм. Режим сварки: сила тока 80 А, скорость сварки 15 м/ч, напряжение на дуге 10 В, расход аргона - 8 л/мин, охлаждающая жидкость - вода, диаметр струи 0,5 мм, давление охлаждающей жидкости перед струей 0,4-0,5 МПа, расстояние от оси электрода до струи 9 мм. При проведении экспериментов струю устанавливали в хвостовой части сварочной ванны, для чего датчики температур располагали на расстоянии 5 мм от струи охлаждающей жидкости и на расстоянии 8 мм между собой, а по сигналу рассогласования датчиков температур, стабилизировали положение струи охлаждающей жидкости в хвостовой части сварочной ванны ее угловым перемещением по дуге с постоянным радиусом, равным 9 мм, Система регулирования была изготовлена лабораторно, В нее входили: два датчика температуры, два усилителя, сравнивающее устройство, блок управления двигателем, двигатель, который через редуктор связан с механизмом углового перемещения струи относительно оси электрода.

Использование изобретения позволяет обеспечить постоянное качество сварки с принудительным охлаждением по длине сварного шва и, таким образом, повысить ресурс издел-ий. сваренных этим видом сварки, в 1,2 раза.

Формула изобретения

Способ дуговой сварки с принудительным охлаждением, при котором на зону сварного соединения подают струю жидкости и устанавливают ее на определенном расстоянии от электрода и границы сварочной ванны, отличающийся тем, что, с целью обеспечения качества по длине сварного шва путем стабилизации положения струи жидкости относительно оси установочной изотермы, в процессе сварки контролируют температуру в точках, оппозитно расположенных на нормали к профильной оси шва, и по сигналу рассогласования изменяют положение струи охлаждающей жидкости ее угловым перемещением относительно оси электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки с принудительным охлаждением и устройство для его осуществления | 1989 |

|

SU1742002A1 |

| Способ регулирования сварочного процесса | 1989 |

|

SU1694362A1 |

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU698242A1 |

| Способ принудительного формирования границы кристаллизации сварочной ванны | 1989 |

|

SU1690994A1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1620248A1 |

| Установка для дуговой сварки стыковых соединений | 1984 |

|

SU1234124A1 |

| Способ моделирования процесса формирования поверхности сварного шва и устройство для его осуществления | 2018 |

|

RU2699429C1 |

| Способ плазменной сварки и плазменная горелка для его осуществления | 1989 |

|

SU1703328A1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

Использование: сварочное производство конструкций машиностроения. Сущность изобретения: при сварке с прйн9дительным охлаждением струей жидкости контролируют температуру в точках аппозитно расположенных на нормали к продажной оси шва. По сигналу рассогласования изменяют положение струи охлаждающей жидкости ее угловым перемещением относительно оси электрода. 1 ил.

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1980 |

|

SU1006123A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-06-20—Подача