Изобретение относится к оборудованию для контактной стыковой сварки оплавлением и может быть использовано при сварке широкополосных ( 1500-2000 мм) изделий, в том числе имеющих в зоне стыковки переменную толщину, волнистость и другие технологические особенности.

Цель изобретения - повышение качества сварки.

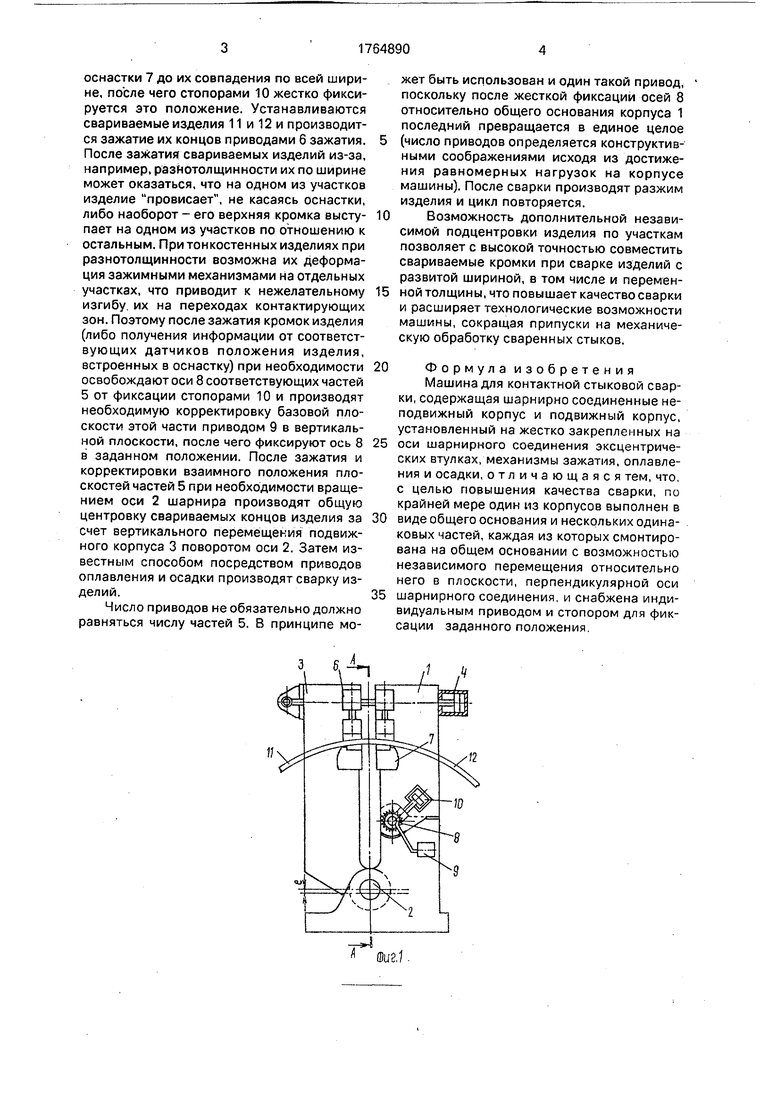

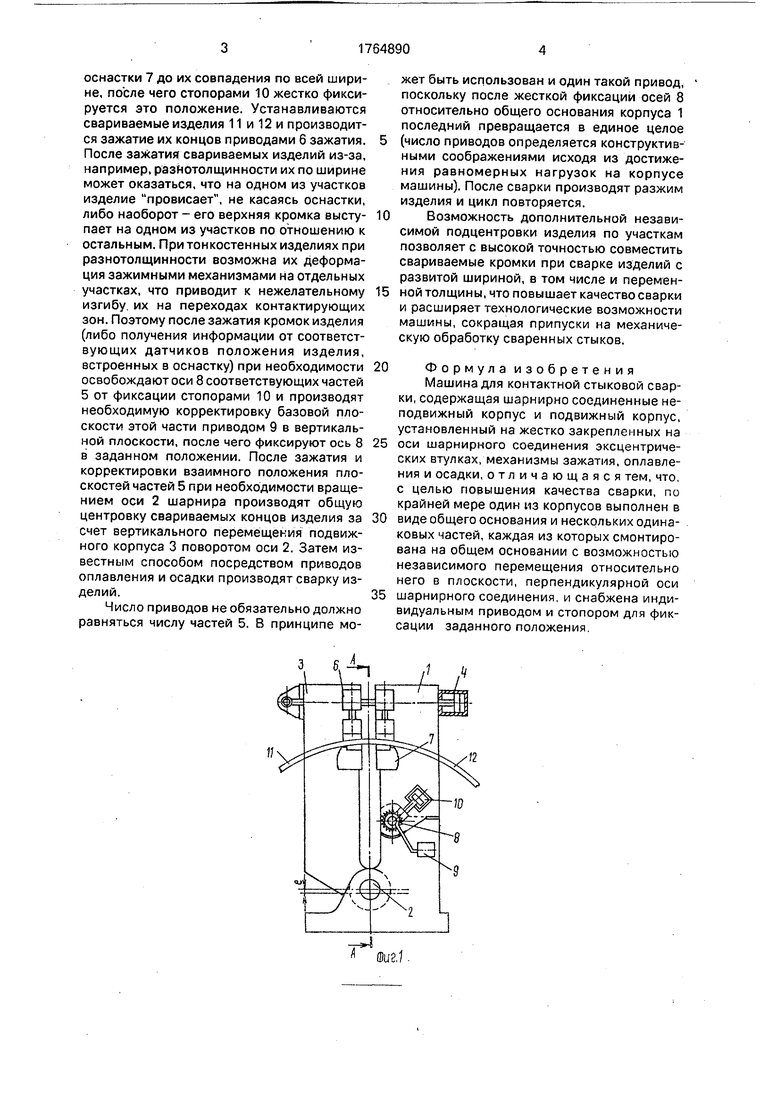

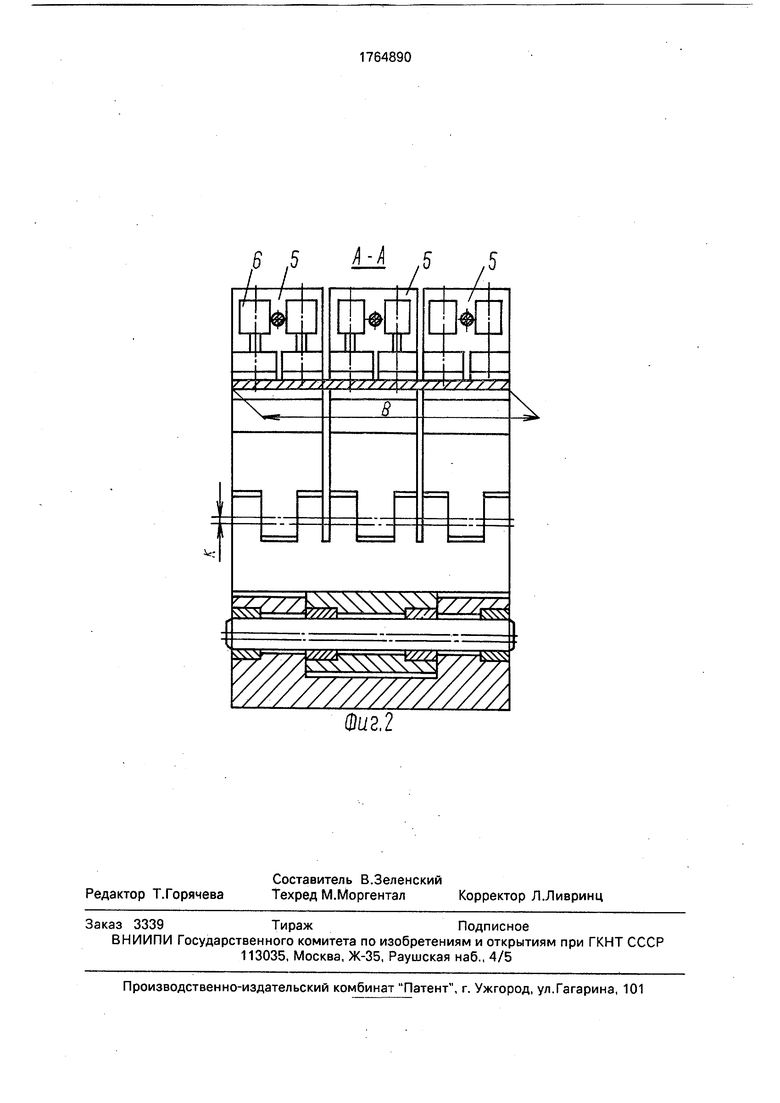

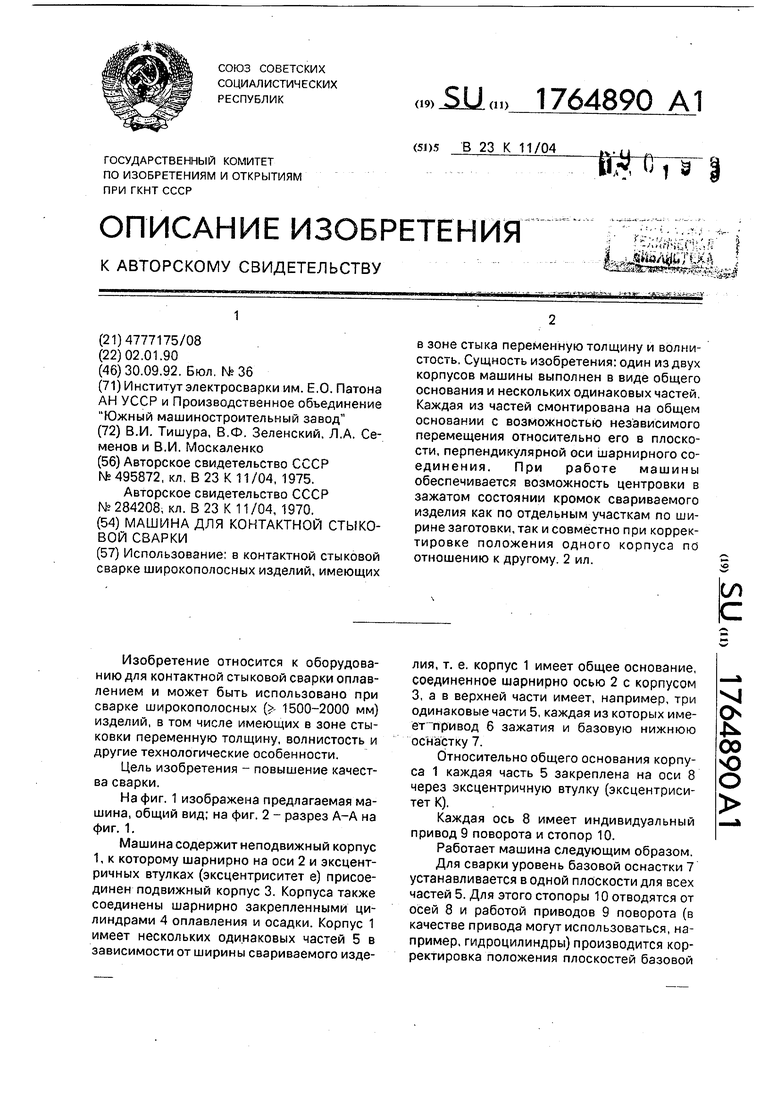

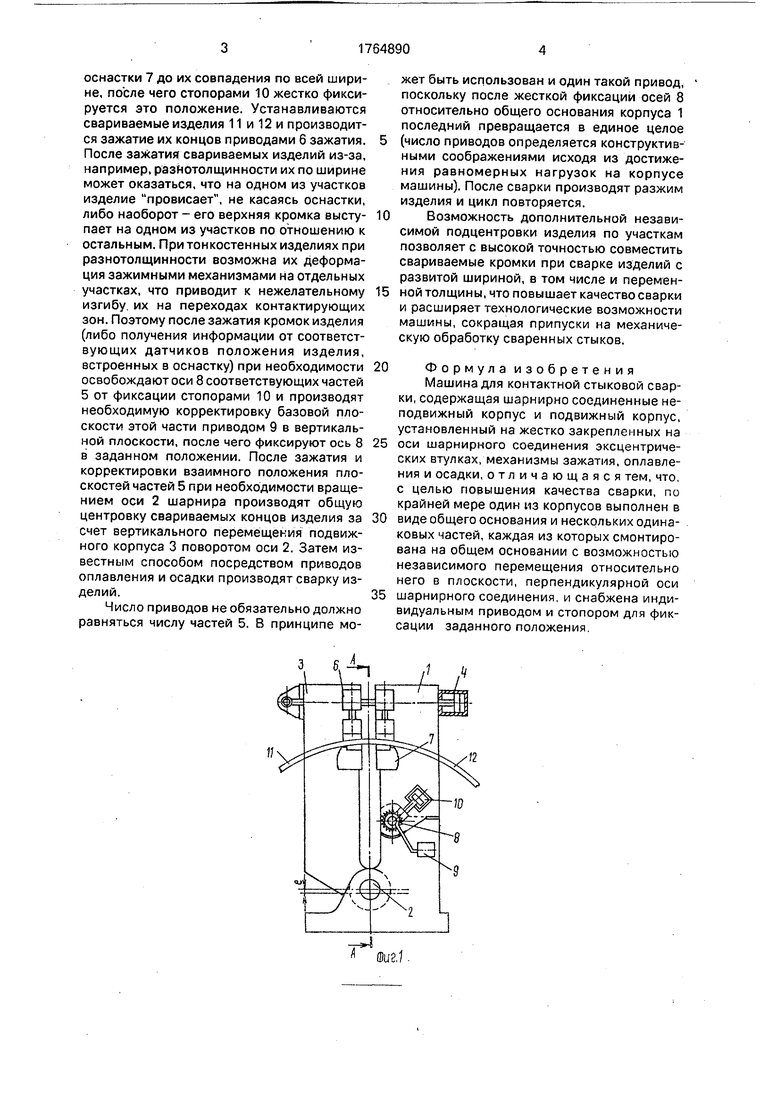

На фиг. 1 изображена предлагаемая машина, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Машина содержит неподвижный корпус 1, к которому шарнирно на оси 2 и эксцентричных втулках (эксцентриситет е) присоединен подвижный корпус 3. Корпуса также соединены шарнирно закрепленными цилиндрами 4 оплавления и осадки. Корпус 1 имеет нескольких одинаковых частей 5 в зависимости от ширины свариваемого изделия, т. е. корпус 1 имеет общее основание, соединенное шарнирно осью 2 с корпусом 3, а в верхней части имеет, например, три одинаковые части 5, каждая из которых имеет привод 6 зажатия и базовую нижнюю оснастку 7.

Относительно общего основания корпуса 1 каждая часть 5 закреплена на оси 8 через эксцентричную втулку (эксцентриситет К).

Каждая ось 8 имеет индивидуальный привод 9 поворота и стопор 10.

Работает машина следующим образом.

Для сварки уровень базовой оснастки 7 устанавливается в одной плоскости для всех частей 5. Для этого стопоры 10 отводятся от осей 8 и работой приводов 9 поворота (в качестве привода могут использоваться, например, гидроцилиндры) производится корректировка положения плоскостей базовой

XI

О N 00

о о

оснастки 7 до их совпадения по всей ширине, после чего стопорами 10 жестко фиксируется это положение. Устанавливаются свариваемые изделия 11 и 12 и производится зажатие их концов приводами 6 зажатия. После зажатия свариваемых изделий из-за, например, разнотолщинности их по ширине может оказаться, что на одном из участков изделие провисает, не касаясь оснастки, либо наоборот - его верхняя кромка высту- пает на одном из участков по отношению к остальным. При тонкостенных изделиях при разнотолщинности возможна их деформация зажимными механизмами на отдельных участках, что приводит к нежелательному изгибу их на переходах контактирующих зон. Поэтому после зажатия кромок изделия (либо получения информации от соответствующих датчиков положения изделия, встроенных в оснастку) при необходимости освобождают оси 8 соответствующих частей 5 от фиксации стопорами 10 и производят необходимую корректировку базовой плоскости этой части приводом 9 в вертикальной плоскости, после чего фиксируют ось 8 в заданном положении. После зажатия и корректировки взаимного положения плоскостей частей 5 при необходимости вращением оси 2 шарнира производят общую центровку свариваемых концов изделия за счет вертикального перемещения подвижного корпуса 3 поворотом оси 2. Затем известным способом посредством приводов оплавления и осадки производят сварку изделий.

Число приводов не обязательно должно равняться числу частей 5. В принципе может быть использован и один такой привод, поскольку после жесткой фиксации осей 8 относительно общего основания корпуса 1 последний превращается в единое целое (число приводов определяется конструктивными соображениями исходя из достижения равномерных нагрузок на корпусе машины). После сварки производят разжим изделия и цикл повторяется.

Возможность дополнительной независимой подцентровки изделия по участкам позволяет с высокой точностью совместить свариваемые кромки при сварке изделий с развитой шириной, в том числе и переменной толщины, что повышает качество сварки и расширяет технологические возможности машины, сокращая припуски на механическую обработку сваренных стыков.

Формула изобретения Машина для контактной стыковой сварки, содержащая шарнирно соединенные неподвижный корпус и подвижный корпус, установленный на жестко закрепленных на оси шарнирного соединения эксцентрических втулках, механизмы зажатия, оплавления и осадки, отличающаяся тем, что, с целью повышения качества сварки, по крайней мере один из корпусов выполнен в виде общего основания и нескольких одинаковых частей, каждая из которых смонтирована на общем основании с возможностью независимого перемещения относительно него в плоскости, перпендикулярной оси шарнирного соединения, и снабжена индивидуальным приводом и стопором для фиксации заданного положения

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1988 |

|

SU1608028A1 |

| Зажимное устройство машины для контактной стыковой сварки | 1980 |

|

SU904941A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковой сварки | 1987 |

|

SU1796378A1 |

| Машина для контактной стыковой сварки изделий замкнутой формы | 1988 |

|

SU1648672A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Машина для контактной стыковой сварки | 1989 |

|

SU1696212A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

Использование: в контактной стыковой сварке широкополосных изделий, имеющих в зоне стыка переменную толщину и волнистость. Сущность изобретения: один из двух корпусов машины выполнен в виде общего основания и нескольких одинаковых частей Каждая из частей смонтирована на общем основании с возможностью независимого перемещения относительно его в плоскости, перпендикулярной оси шарнирного соединения. При работе машины обеспечивается возможность центровки в зажатом состоянии кромок свариваемого изделия как по отдельным участкам по ширине заготовки, так и совместно при корректировке положения одного корпуса по отношению к другому. 2 ил.

3 Ј

1 М

-г

Фиг;

S .5 LA Д /5

{

ФИ2.2

/v/x///

| Авторское свидетельство СССР № 495872, кл, В 23 К 11/04, 1975 | |||

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 0 |

|

SU284208A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-01-02—Подача