I

Изобретение относится к оборудованию для контаткной стыковой сварки, используемому преимущественно при изготовлении кольцеобразных изделий.

Для сварки колец большого поперечного сечения, диаметром один метр и более, имеющррс преимущественно простую конфигурацию наружной повер :ности, применяются машины для контактной стыкорой сварки, которые имеют в зоне зажагия базовые опорные элементы по наружному диаметру, а механизмы зажатия рзазмещаются со стороны внутренней части свариваемых колец l .

Однако рычажная система зажатия имеет ограниченнее возможности передачи усилий, громоздка, для нее характерно радиальное перемещение прижима при зажатии.

Одними из наиболее ра1шональных конструкций механизмов зажатия являются механизмы с цилиндрами прямого действия, в том числе с отдельно расположенными или встроенными мультипликаторами 2 .

Однако размещение таких механизмов зажатия со стороны внутренней части свариваемых колец saTpyziHeHo из-за ограниченности пространства для их перемещения и сложности крепления цилиндров механизма зажатия и корпусам мащины.

Известно также зажимное устройство мiaшин для контактной стыковой сварки колец большого диаметра, содержащее ° сварочную оснастку и гидроцилиндр в

виде тандема, обращенного глухим дни- , шем к изделию, шток которого жестко закреплен в корпусе машины з J .

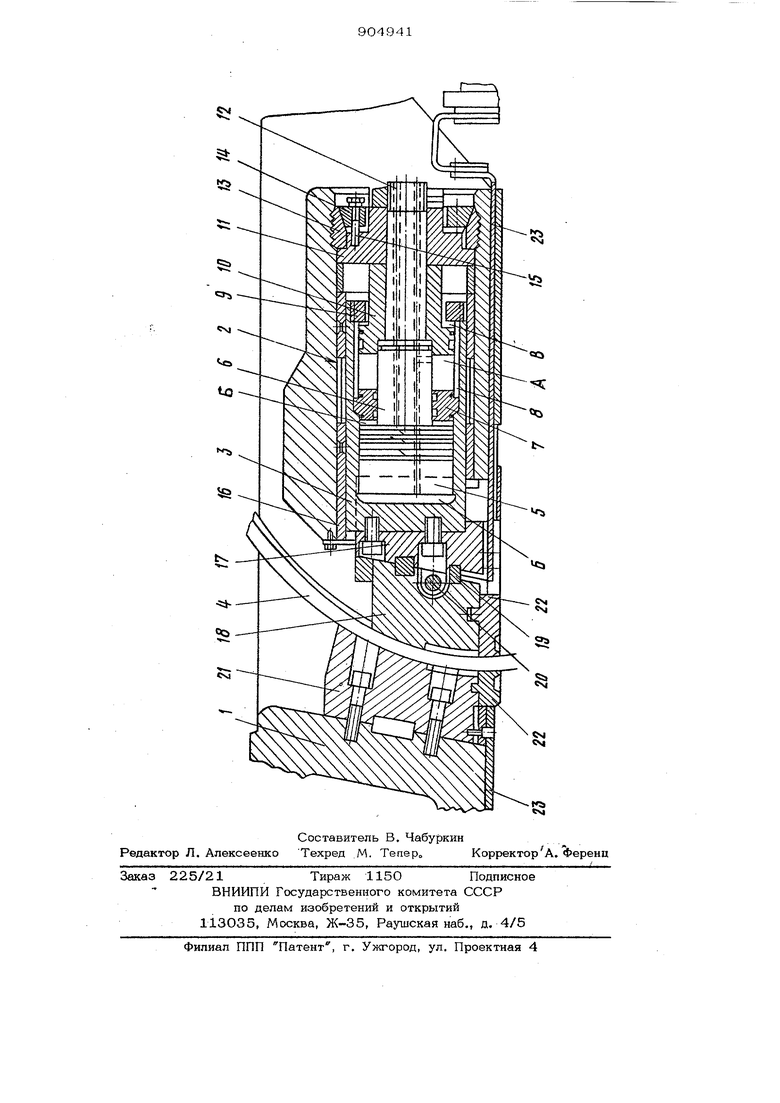

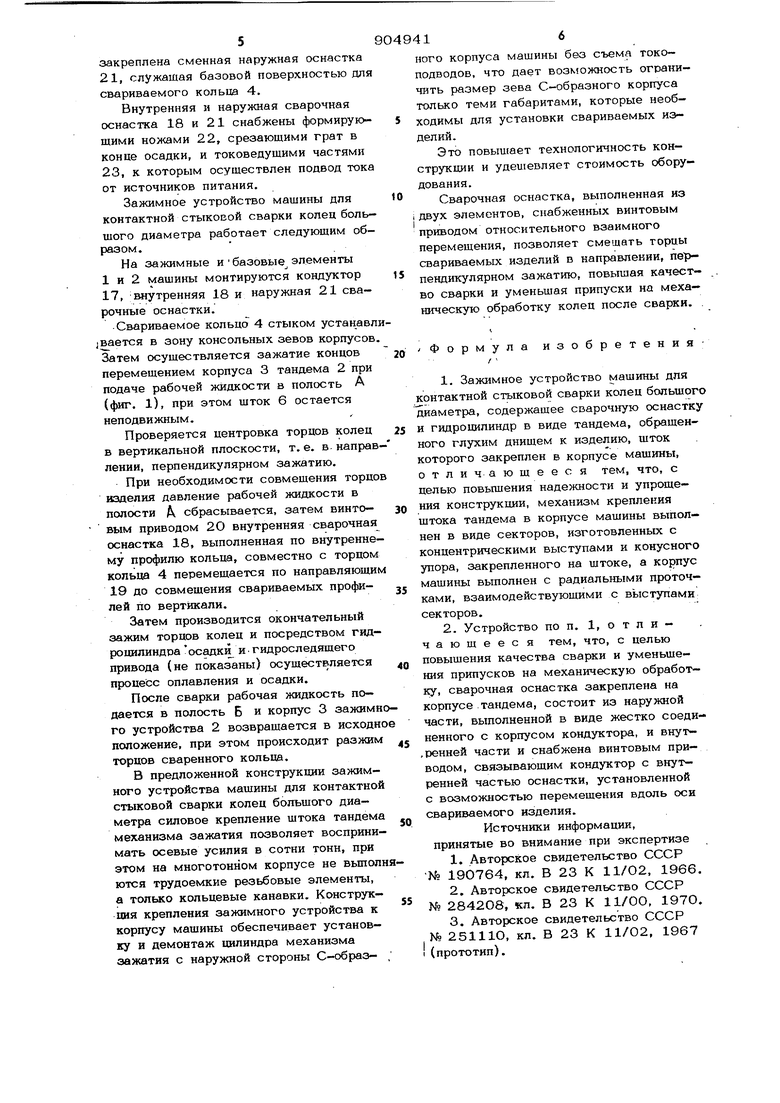

Однако резьбовое крепление механизма зажатия в этом устройстве возможно лишь при относительно небольших усилиях зажатия, т. е. при сварке колец малых диаметров и сечений. При высоких удельных давлениях осадки и больших усилиях зажатия выполнение резьбового соединения в многотонном корпусе машины затруднено. Кроме того, размеры резьбового соединения настолько возрастают, что этот вид крепления цилиндра к корпусу машины неприменим в случае расположения зажимного устройства со сто роны внутренней части свариваемых колец. Кроме того, механизмы корректирования расположены в неподвижной колонне машины и обеспечивают корректировку положения изделия как в горизонтальном, так и Б вертикальном напра лениях в зажатом состоянии, т. е. с 1 перемещением всего зажимного механизма, включая неподвижную колонну машины, что возможно только в случаях сварки небольших кольцевых изделий, когда сама колонна машины представляет собой не большое и не тяжелое сооружение. В случае сварки колец больших диаметров (1ООО мм) применение конструкции механизма корректировки положения изделия в зажатом состоянии за счет перемещения колонны с зажимным механизмом и изделием весьма затруднительно из-за возникающих при этом больших по величине мо- ментов, вызывающих перекосы в системах корректирования и их заклинивание Цель изобретения - повышение надежности и технологичности конструкци а также повышение качества сварки и уменьшение припусков на механическую обработку. С целью повышения наделшости и технологичности конструкции в зажимно устройстве машины для контактной с ты- ковой сварки колец большого диаметра, содержащем сварочную оснастку и гид- роцилиндр в виде тандема, обращенного глухим днищем к изделию, шток которог закреплен в корпусе машины, механизм крепления штока тандема в корпусе машины выполнен в виде секторов, изготовленных с концентрическими выступам и Конусного ynofja, закрепленного на штоке, а корпус машины выполнен с радиальными проточками, взаимодействующими с выступами секторов. С целью повьшдения качества сварки и уменьшения припусков на механическу обработку сварочная оснастка закреплен на корпусе тандема, состоит из наружн части, выполненной в виде жестко соед ненного с корпусом кондуктора, и внутренней части и снабжена интовым приводом, связывающим кондуктор с внутренней частью оснастки, установленной с возможностью перемещения вдоль оси свариваемого изделия. На чертеже изображено предложенное зажимное устройство машины для контактной стыковой сварки. В неподвижный и подвижный корпуса 1 машины для контактной стыковой сварки колец большого диаметра вмонтировань ; зажимные устройства 2, каждое из которых состоит из корпуса 3 цилиндратандема, обращенного глухим днищем к свариваемому изделию 4, поршня 5 с двухступенчатым штоком 6. На штоке 6 установлена перегородка 7 с возможностью возвратно-поступательjjoro движения по штоку 6. Перегородка 7 жестко закреплена в корпусе 3 цилиндра с помощью гильзы 8 и резьбовой крышки 9. На штоке 6 жестко с упором в бурт штока установленаторцовая крышка 10 и крышка 11 крепления, которые взаимодействуют с гайкой 12, навинченной на шток 6. Крышка 11 крепления контактирует с секторами 13, имеющими кольцевые концентрические выступы конической формы. Своими выступами секторы 13 взаимодействуют с канавками соответствующего профиля, выполненными в корпусе 1 машины, посредством конусного упора 14 (фиг. 1), закрепленного болтами 15 на крышке 11 крепления. Таким образом, двухступенчатый шток 6 тандема закреплен неподвижно относительно корпуса 1 машины посредством секторов 13 с концентрическими выступами конусной формы через крьшдки 10 и 11, упор 14 и гайку 12. В штоке 6 выполнены сверления для поступления рабочей жидкости в полости А и Б . Полость Б соединена с атмосферой. Корпус 3 цилиндра зажимного устройства 2 взаимодействует с корпусом 1 машины с возможностью возвратнопоступательного движения относительно корпуса 1 по направляющей втулке 16. К глухому днищу корпуса 3 тандема прикреплена сварочная оснастка, состоящая из двух эл ментов - кондуктора 17 и внутренней оснастки 18. Кондуктор 17 прикреплен неподвижно к днищу корпуса 3 тандема, а внутренняя оснастка смонтирована с возможностью перемещения по направляющим 19 посредством винтового привода 2 О в направлении, перпендикулярном зажатию. С наружной стороны свариваемого кольца 4 на корпусе 1 машины жестко закреплена сменная наружная оснастка 21, служащая базовой поверхностью дл свариваемого кольца 4. Внутренняя и нарухшая сварочная оснастка 18 и 21 снабжены формирук шими ножами 22, срезающими грат в конце осадки, и токоведушими частями 23, к которым осуществлен подвод ток от источников питания. Зажимное устройство машины для контактной стыковой сварки колец большого диаметра работает следующим образом. На зажимные и базовые элементы 1 и 2 машины монтируются кондуктор 17, Внутренняя 18 и наружная 21 сварочные оснастки. Свариваемое кольцо 4 стыком устанавл ;вается в зону консольных зевов корпусов Затем осуществляется зажатие концов перемещением корпуса 3 тандема 2 при подаче рабочей жидкости в полость А (фиг. 1), при этом шток 6 остается неподвижным. Проверяется центровка торцов колец в вертикальной плоскости, т.е. в. направ Ленин, перпендикулярном зажатию. При необходимости совмещения торцо изделия давление рабочей жидкости в полости Д сбрасывается, затем винто- вым приводом 2О внутренняя сварочная оснастка 18, выполненная по внутреннему профилю кольца, совместно с торцом кольца 4 перемещается по направляющи 19 до совмещения свариваемых профи- лей по вертикали. Затем производится окончательный зажим торцов колец и посредством гидроцилиндра осадкй и.гидроследящего привода (не показаны) осуществляется процесс оплавления и осадки. После сварки рабочая жидкость подается в полость Б и корпус 3 зажимн го устройства 2 возвращается в исходн положение, при этом происходит разжим торцов сваренного кольца. В предложенной конструкции зажимного устройства машины для контактной стыковой сварки колец большого диаметра силовое крепление штока тандема механизма зажатия позволяет воспринимать осевые усилия в сотни тонн, при этом на многотонном корпусе не вьшолн ются трудоемкие резьбовые элементы, а только кольцевые канавки. Конструкция крепления зажимного устройства к корпусу машины обеспечивает установку и демонтаж цилиндра механизма зажатия с наружной стороны С-образного корпуса машины без съема токо- подводов, что дает возможность ограничить размер зева С-образного корпуса только теми габаритами, которые необходимы для установки свариваемых изделий. Это повышает технологичность конструкции и удешевляет стоимость оборудования. Сварочная оснастка, выполненная из i двух элементов, снабженных винтовым приводом относительного взаимного перемещения, позволяет смешать торцы свариваемых изделий в направлении, перпендикулярном зажатию, повышая качество сварки и уменьшая припуски на механическую обработку колец после сварки. . Формула изобретения1. Зажимное устройство машины для контактной стыковой сварки колец большого диаметра, содержащее сварочную оснастку и гидроцилиндр в виде тандема, обращенного глухим днищем к изделию, шток которого закреплен в корпусе машины, отличающеес я тем, что, с целью повьпиения надежности и упрощения конструкции, механизм крепления штока тандема в корпусе машины выполнен в виде секторов, изготовленных с концентрическими выступами и конусного упора, закрепленного на штоке, а корпус машины выполнен с радиальными проточками, взаимодействуюшими с выступами секторов. 2. Устройство по п. 1, о т л и - чающеес я тем, что, с целью повышения качества сварки и уменьшения припусков на механическую обработку, сварочная оснастка закреплена на корпусе тандема, состоит из наружной части, выполненной в виде жестко соединенного с корпусом кондуктора, и внутренней части и снабжена винтовым приводом, связывающим кондуктор с внутренней частью оснастки, установленной с возможностью перемещения вдоль оси свариваемого изделия. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 190764, кл. В 23 К 11/02, 1966. 2.Авторское свидетельство СССР № 2842О8, сл. В 23 К 11/ОО, 1970. 3.Авторское свидетельство СССР NO 25111О, кл. В 23 К 11/02, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| Машина для контактной стыковой сварки | 1987 |

|

SU1796378A1 |

| Машина для контактной стыковой сварки | 1986 |

|

SU1386403A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Зажимное устройство машин для сварки давлением | 1981 |

|

SU1007878A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

| Машина для контактной стыковой сварки | 1990 |

|

SU1764890A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-05—Подача