Изобретение относится к сварке, а именно к технологии контактной точечной сварки электродами с плоской рабочей поверхностью разнотолщинных деталей, деталей из разноименных материалов, и может быть использовано в машиностроении.

Известны способы контактной точечной сварки деталей неравных толщин или деталей из разноименных материалов, в которых для увеличения проплавления тонкой детали или детали с меньшим удельным электросопротивлением уменьшают тепло- отвод в электроды запрессовыванием в них вставок из менее теплопроводного материала, креплением на рабочей поверхности электродов тонких тепловых экранов, применением биметаллических конструкций рабочих концов электрода.

Однако данные способы относительно сложны в реализации.

Наиболее близким техническим решением к предлагаемому является способ точечной сварки электродами с плоской рабочей поверхностью разнотолщинных деталей или деталей из разноименных материалов, при котором со стороны более толстой детали или детали с большим удельным электросопротивлением устанавливают электрод с большей рабочей поверхностью.

В данном способе выбор соотношения рабочих поверхностей диаметров электродов осуществляют экспериментальным путем. Поэтому он носит случайный характер, в особенности при сочетаниях деталей разных толщин из разноименных материалов. Это не всегда позволяет подобрать наиболее оптимальное сочетание диаметров рач

-N

со VI о

4

бочих поверхностей электродов и получить качественное соединение. При этом экспериментальный подбор требуемого сочетания рабочих поверхностей электродов весьма трудоемок.

Цель изобретения - повышение технологичности процесса сварки.

Поставленная цель достигается тем, что в способе контактной точечной сварки электродами с плоской рабочей поверхностью разнотолщинных деталей и деталей из разноименных материалов, при котором про- плавление деталей регулируют изменением соотношения площадей рабочих поверхностей противоположно расположенных элек- тродсв, диаметр рабочей поверхности электрода со стороны тонкой детали или детали с меньшим удельным электросопротивлением при равной их толщине, задают таким же, как при сварке этих же деталей одинаковой толщины, а диаметр рабочей поверхности противоположного электрода задают в пределах 1-2 из условия симметрии ядра относительно плоскости свариваемого контакта и определяют из соотношения

одинаковой толщины. Затем из соотношения (1) определяют требуемый диаметр про- тивоположного электрода 2 (d32) при условии, что ядро симметрично относительно плоскости свариваемого контакта. Если соотношение d3i и d32 больше 2, то это показывает, что получить ядро без смещения оси симметрии относительно плоскости свариваемого контакта в данныхусловиях сварки не представляется возможным, так как экспериментально установлено, что при отношении d32/d3i больше 2 дальнейшее увеличение d32 практически не влияет на величину проллавления деталей. Поэтому при d32/d3i 2 значение d32 принимается не большим 2бэ1 и осуществляется проверка смещения оси симметрии ядра относительно плоскости свариваемого контакта при принятых значениях dsi и d32 по зависимости

А

(2)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ точечной и шовной контактной сварки | 1979 |

|

SU860967A1 |

| Электрод для контактной точечной сварки | 1977 |

|

SU695781A1 |

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Электрод для контактной точечной сварки | 1974 |

|

SU529027A1 |

| Электрод для контактной точечной сварки деталей неравной толщины | 1981 |

|

SU959953A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ | 2004 |

|

RU2254215C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257283C1 |

| Способполучения сварного соединения | 1976 |

|

SU602329A1 |

Использование: для сварки разнотол- щинных деталей и деталей из разноименных материалов. Сущность изобретения: определяют диаметр рабочей поверхности (РП) электрода (Э) со стороны тонкой детали или детали с меньшим удельным электросопротивлением. Из заданного соотношения определяют диаметр РП противоположного Э. Это соотношение ограничивают в пределах 1 : 2. Указанное соотношение РП Э может быть использовано только при смещении оси симметрии ядра относительно плоскости сварки не более чем на 35% толщины детали. 2 табл., 1 ил. СП

d32 S2 dsi Si

pi -Я-i

где d3i, d32 - диаметры рабочих поверхностей электродов соответственно со стороны более тонкой и толстой детали (или детали с меньшим или большим удельным электросопротивлением);

51,p , AI - соответственно толщина, удельное электросопротивление и коэффициент теплопроводности более тонкой детали (или детали с меньшим удельным электросопротивлением);

52,/92 ,/Ь соответственно толщина, удельное электросопротивление и коэффициент теплопроводности более толстой детали (или детали с большим удельным электросопротивлением),

при этом смещение оси симметрии ядра относительно плоскости свариваемого контакта допускают не более чем на 35% от толщины детали,

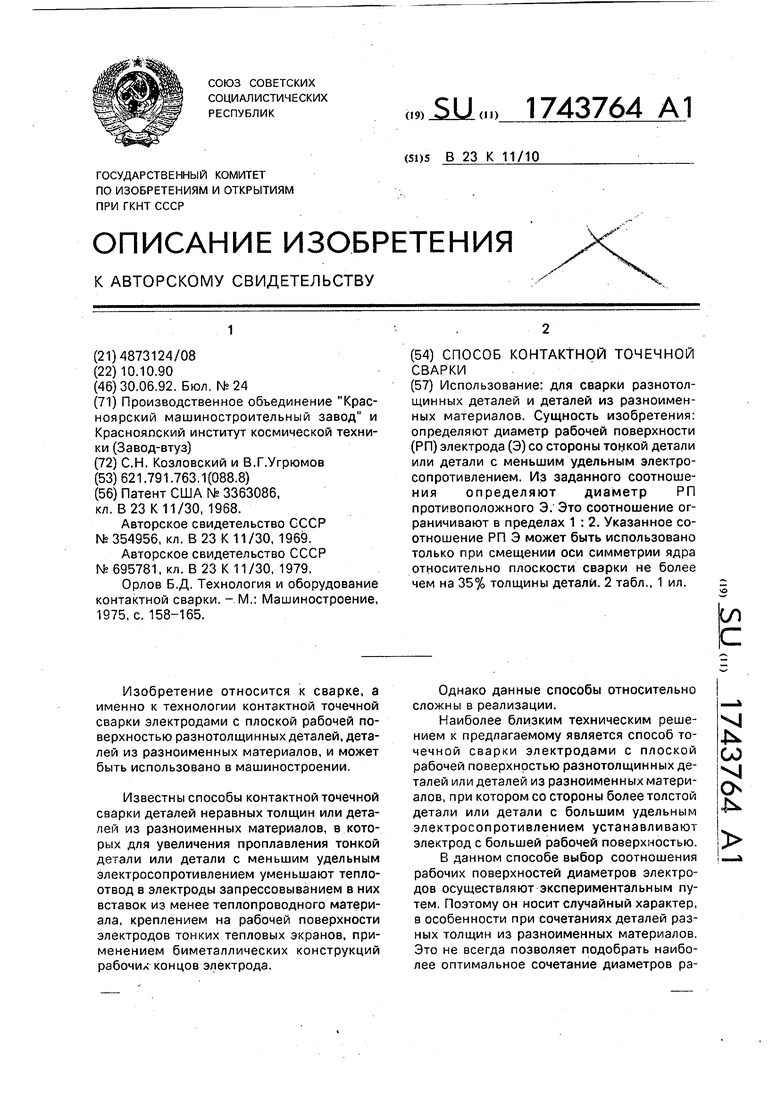

На чеотеже показана схема расположен- ния электродов относительно деталей.

Способ осуществляется следующим образом.

Вначале определяют диаметр рабочей поверхности электрода 1 (dsi) со стороны более тонкой детали 3 (или детали с меньшим удельным электросопротивлением) при одинаковой их толщине и задают таким же, как при сварке этих же деталей

30

35

40

4о

50

55

где А - относительное смещение оси симметрии ядра относительно плоскости свариваемого контакта.

Если при принятых значениях dsi и d32 величина относительно смещения оси симметрии ядра не превышает 35%, то в таких условиях возможно получить соединение с удовлетворительным уровнем качества (проплавление одной детали не меньше 20% и проплавление другой детали не больше 80%). Величина А 35% означает, что получить качественное соединение только регулированием площадей контактов электрод-деталь, в этих условиях сварки, не представляется возможным и требуется применение других технологических приемов.

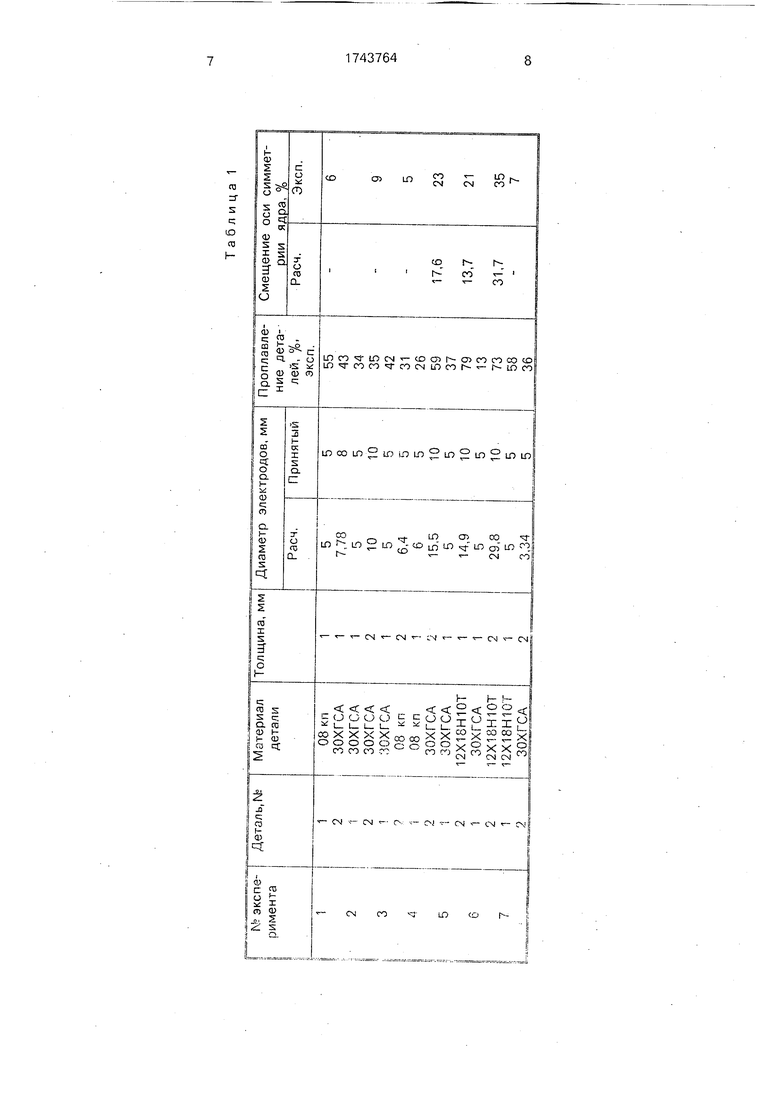

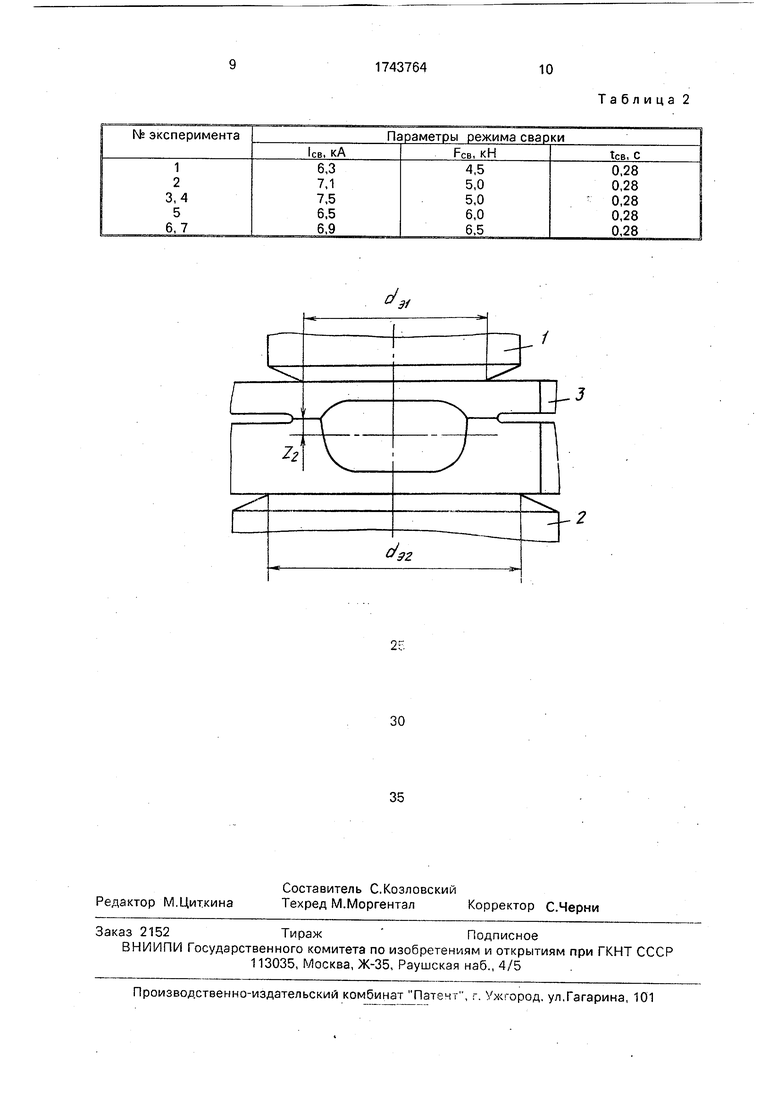

П р и м е р. На машине МТПУ-300 осуществляли сварку деталей из сталей 08 кп, ЗОХГСА, 12Х18Н10Т толщиной 1 и 2 мм в их сочетаниях, приведенных в табл. 1. Для этого Р соответствии с условиями способа со стоооны тонкой детали задавали диаметр рабочей поверхности электрода dsi равным 5 мм.

При одинаковой толщине 1 + 1 мм (08кп + + ЗОХГСА и ЗОХГСА + 12Х18Н10Т) d3i 5 мм задавали со стороны детали, имеющей меньшее удельное элктросопротивление. Затем из соотношения (1) опре/ ЗУЯЛИ величину J32. В случаях, где d32/d3: 2 (эксп. 4,5,6) лначенил ds2 принимали равными 2сЫ ч по ависимости (2) рассчитывали зозможнов смещение оси симметрии ядра А. Поскольку полученные значения А 35%, то в этих условиях представляется возможным получить качественные сварные соединения. После этого осуществляли сварку деталей с принятыми значениями dai и 3э2 на режимах средней жесткости, приведенных в табл, 2.

В результате сварки получено проплав- ление деталей, приведенное в табл. 1. При этом их значения находятся в допускаемых пределах 20-80%. По экспериментальным значениям величины проплавления определено смещение оси симметрии ядра А.

Сравнение прогнозируемых и экспериментально полученных значений А показало удовлетворительную их сходимость. В данном случае их расхождение не превышало 9%.

По сравнению с известным способом предлагаемый обеспечивает уменьшение трудоемкости оптимизации параметров режима на 25-30% за счет исключения одного (d32) из четырех (ds2, ICB, Fee, tee) варьируемых параметров режима сварки (см. табл. 2).

Формула изобретения Способ контактной точечной сварки деталей различной толщины или деталей из разноименных материалов, при котором проплавление деталей регулируют изменением соотношения площадей плоских рабо- чих поверхностей противоположно расположенных электродов, отличаю0

щ и и с я тем, что. с целью повышения технологичности процесса, определяют смещение оси симметрии ядра относительно плоскости сварки и при ее величине не более 35% толщины детали,диаметр поверхности электрода со стороны тонкой детали или детали с меньшим удельным электросопротивлением задают таким же, как при сварке этих же деталей одинаковой толщины и из одного и того же материала, диаметр рабочей поверхности противоположного электрода определяют из соотношения

d32 cUi

- S2 1/

-тгУ

pi Л1

-fa

где d3i - диаметр рабочей поверхности электрода со стороны более тонкой детали или детали с меньшим удельным электросопротивлением;

dS2 - диаметр рабочей поверхности электрода со стороны более толстой детали или детали с большим удельным электросопротивлением;

Si, /01, Ai - соответственно толщина, удельное электросопротивление и коэффициент теплопроводности более тонкой детали или детали с меньшим удельным электросопротивлением;

S2, /Р2,А2 - соответственно толщина, удельное электросопротивление и коэффициент теплопроводности более толстой детали или детали с большим удельным электросопротивлением, но не более 2.

Таблица 2

92

| Патент США № 3363086, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 0 |

|

SU354956A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Орлов Б.Д | |||

| Технология и оборудование контактной сварки | |||

| - М.: Машиностроение, 1975, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1992-06-30—Публикация

1990-10-10—Подача