Изобретение относится к контактной сварке и может быть использовано при сварке кожухов полупроводниковых приборов герметичным швом по кольцевому рельефу. Преимущественное применение связано с одновременной сваркой нескольких кожухов на автоматических установках с двумя электродными плитами, одна из которых имеет привод сжатия.

Известно приспособление для групповой рельефной сварки, позволяющее выров- нять усилие сжатия по отдельным электродам при общем приводе сжатия. Однако, приспособление является довольно сложным, громоздким и трудноприменимым для других случаев групповой рельефной сварки.

Известно также электродное приспособление для сварки сепараторов шарико- подшипников с независимым ходом отдельных электродов за счет опирающихся на гидропласт электрододержателей.

Однако, остаются недостатки, связанные с применением гидравлики и гибких перемычек, в частности практически невозможно устранить течи, сварочный контур имеет увеличенные размеры и электрическое сопротивление.

Наиболее близким техническим решением является электродное устройство, состоящее из корпуса, цанговая часть которого расклинена пружиной посредством штока с конусом внутри цилиндрической расточки, установленного на нее и

4 О -К 00 О СЛ

подпружиненного относительно корпуса электрода.

Однако, в случае сварки кожухов триодов данное устройство имеет существенные недостатки, основными из которых являют- ся затрудненность применения при необходимости установки его на верхнюю подвижную плиту и повышенный габаритный размер при требуемом усилии сжатия электрода, что затрудняет компановку.

Цель изобретения - расширение технологических возможностей электродного устройства, что выражается в применимости его для любых пространственных положений, в снижении габаритов, в облегчении наладки и эксплуатации.

Сущность изобретения заключается в том, что Е электродном устройстве для контактной рельефной сварки, содержащем корпус, установленный с возможностью осевого перемещения электрод, связанный с корпусом цанговым соединением с штоком и подпружиненным конусом, пружину для создания сварочного давления, корпус выполнен с расточкой, В расточке установ- лен конец электрода, жестко связанный с цангой цангового соединения, шток соединен с электродом резьбовым соединением. Подпружиненный конус свободно установлен на штоке, выполненном с резьбовым концом, который снабжен фигурной гайкой, установленной с возможностью взаимодействия с пружиной цангового соединения. Корпус снабжен установленной в его проточке на резьбе гайкой, а пружина для со- здания сварочного давления размещена между этой гайкой и фигурной гайкой.

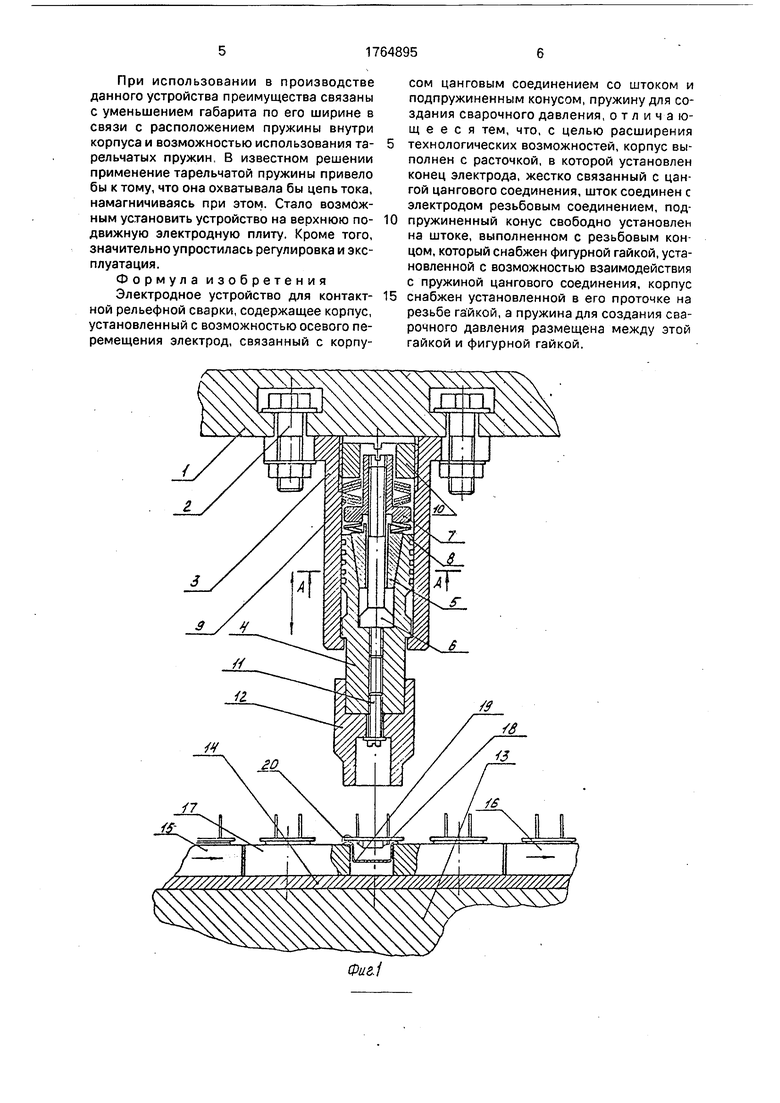

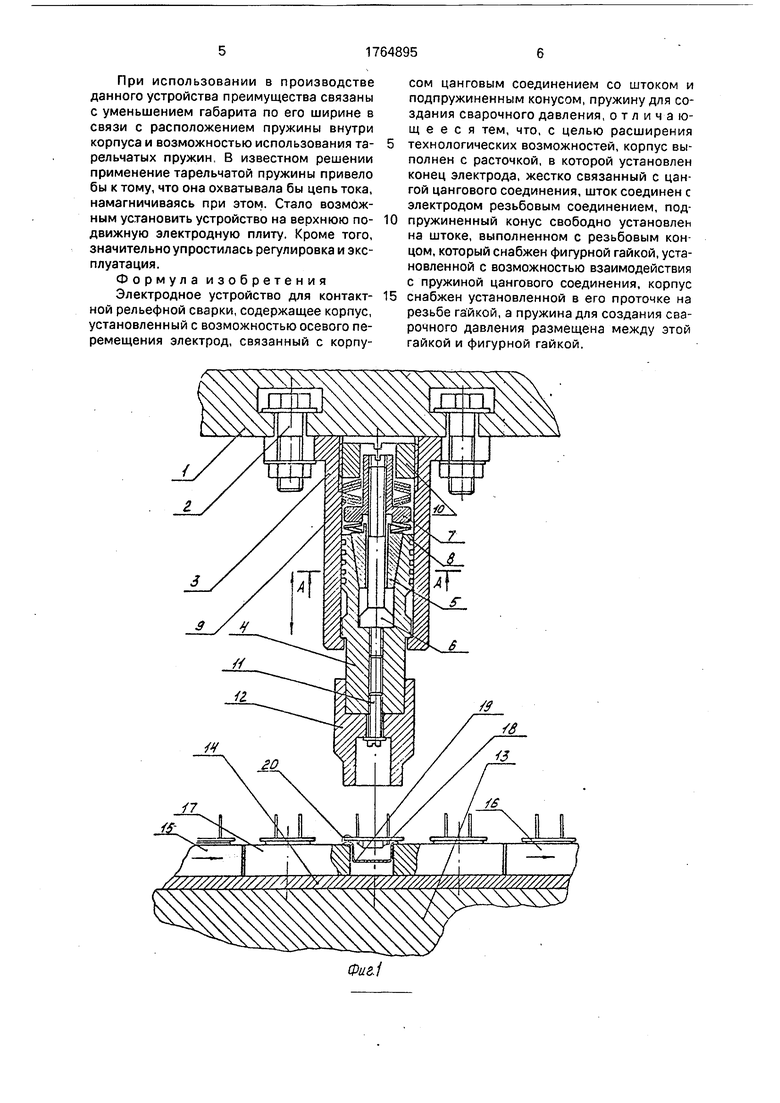

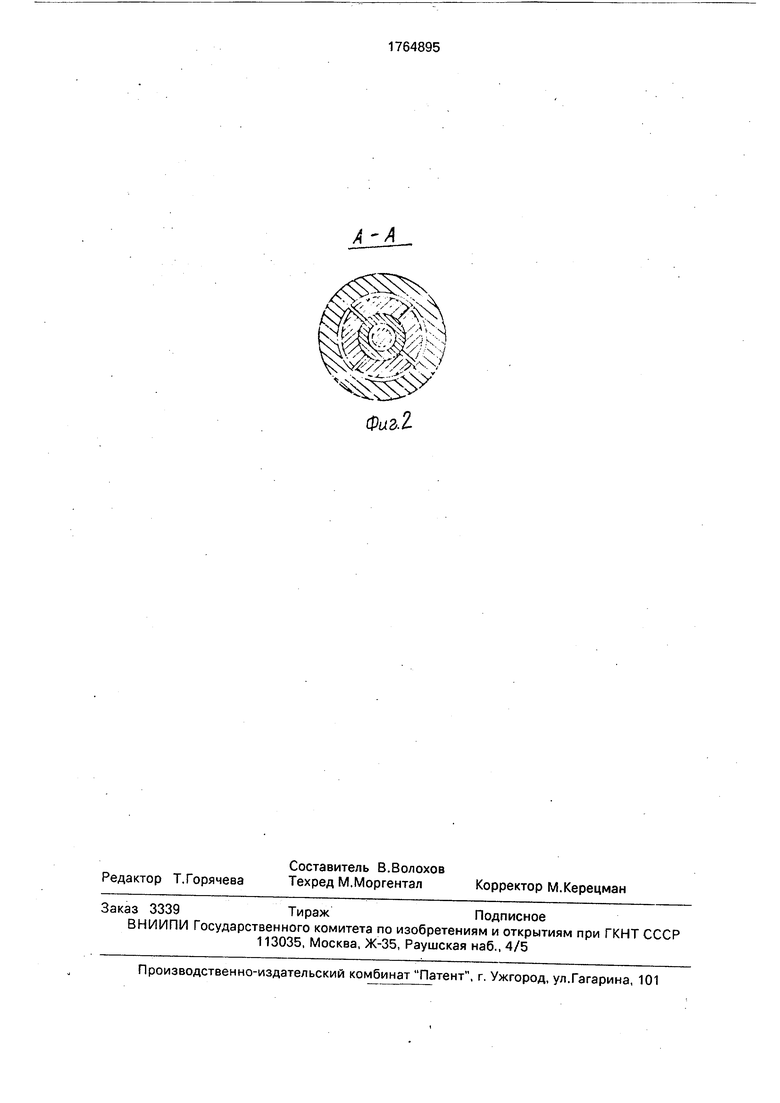

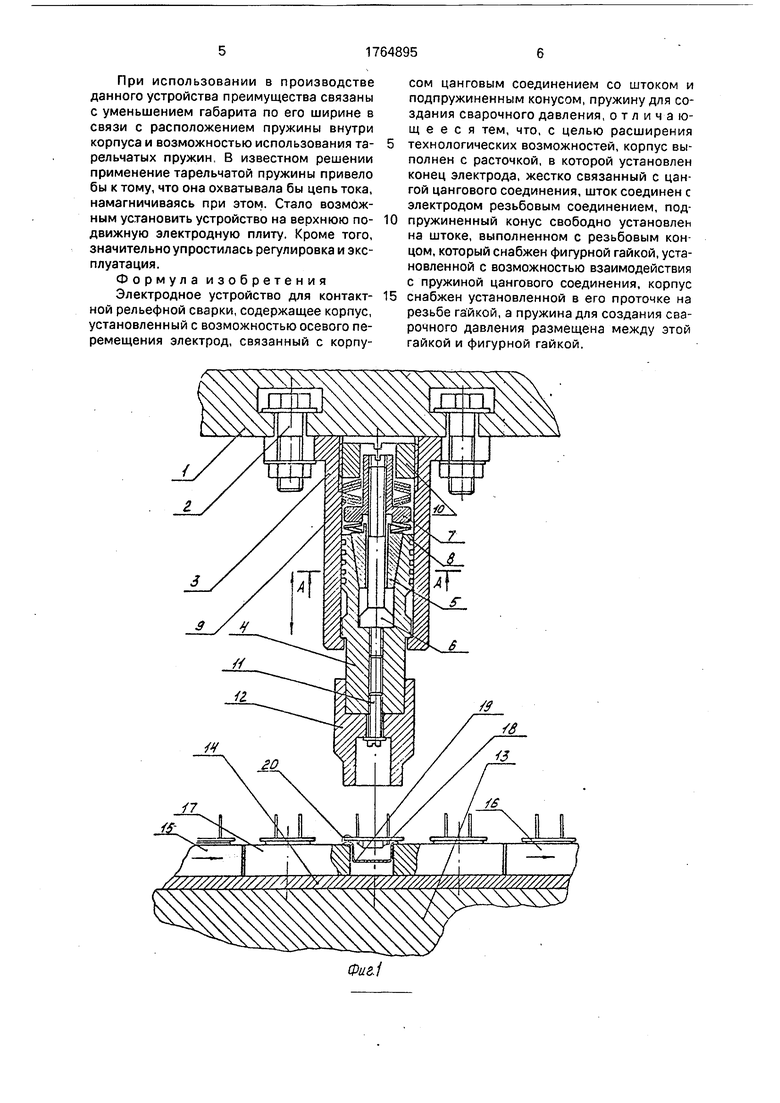

На фиг. 1 изображено описываемое устройство; на фиг. 2 - сечение А-А на фиг. 1,

Устройство установлено на верхней электродной плите 1 сварочной машины с помощью болтовых соединений 2. Устройство состоит из корпуса 3, выполненного из электропроводного материала. Внутри корпуса 3 установлен с возможностью возврат- но-лоступательного перемещения электрод 4, представляющий собой со стороны обращенной к основанию корпуса, цангу. Внутри цанги установлен расклинивающий конус 5, через осевое отверстие которого пропущен шток 6, ввинченный соосно в массивную, выступающую из корпуса часть электрода, обращенную в сторону свариваемой детали. С другой стороны штока, также имеющем резьбу, навинчена фигурная гай- ка 7, поджимающая к основанию конуса пружину 8. С другой стороны фланца гайки 7 к ней поджимается пружина 9 посредством гайки 10, вворачиваемой внутрь цилиндрической расточки корпуса 3. К электроду

4 посредством винта 11 прикреплен электродный наконечник 12. На нижней неподвижной плите 13 установлена дополнительная электродная плита 14, на которой смонтирован кассетный транспортере кассетами 15-17. В кассетах размещены заготовки 18 и 19 кожуха с заранее сформированным кольцевым рельефом 20.

Устройство работает следующим образом.

Перед применением вворачивают внутрь электрода 4 шток 6 до упора буртиком. Опускают по штоку б внутрь цанги конус 5 и затем пружину 8. Вворачивают гайку 7 до легкого поджима пружиной 8 конуса 5 к цанге. Затем устанавливают собранный узел внутрь корпуса 3, досылают пружину 9 и вворачивают гайку 10. После этого регулируют усилия контакта цанги с корпусом 3 и гайкой 7 и сварочного усилия - гайкой 10 посредством предусмотренных на них шлицев. На выступающей из корпуса торец электрода 4 навинчивают сменный наконечник 12, соответствующий форме свариваемого кожуха, посредством винта 11. После этого устанавливают электродное устройство на верхнюю плиту 1 сварочной машины с помощью болтов 2. На нижней неподвижной плите 13 устанавливается дополнительная электродная плита 14, служащая основанием для кассетного транспортера заготовок с электропроводными кассетами 15-17. В гнездах кассет установлены заготовки 18 и 19 кожуха с заранее сформированным кольцевым рельефом 20. При поступлении кассеты с заготовками в зону сварки верхняя электродная плита опускается до упора электродным наконечником 12 в заготовку 18 и сжатия пружины 9, при котором происходит втягивание электрода 4 внутрь корпуса 3. При включении сварочного тока (по цепи верхняя электродная плита - корпус устройства - цанга электрода - электрод-наконечник электрода - свариваемые детали - кассеты - кассетная плита - нижняя электродная плита) происходит разогрев рельефа и автоматическая его деформация под действием пружины 9. Заготовки свариваются, осуществляется перемещение кассетного механизма на заданный шаг. При одновременной сварке нескольких кожухов на верхней электродной плите 1 уста- навлмвается с шагом, задаваемым кассетным транспортером. При этом возможные колебания размеров по высоте не препятствуют качественной сварке, так как компенсируются соответствующими отклонениями хода электродов отдельных электродных устройств.

При использовании в производстве данного устройства преимущества связаны с уменьшением габарита по его ширине в связи с расположением пружины внутри корпуса и возможностью использования тарельчатых пружин. В известном решении применение тарельчатой пружины привело бы к тому, что она охватывала бы цепь тока, намагничиваясь при этом. Стало возможным установить устройство на верхнюю подвижную электродную плиту. Кроме того, значительно упростилась регулировка и эксплуатация.

Формула изобретения Электродное устройство для контактной рельефной сварки, содержащее корпус, установленный с возможностью осевого перемещения электрод, связанный с корпусом цанговым соединением со штоком и подпружиненным конусом, пружину для создания сварочного давления, отличающееся тем, что, с целью расширения

технологических возможностей, корпус выполнен с расточкой, в которой установлен конец электрода, жестко связанный с цангой цангового соединения, шток соединен с электродом резьбовым соединением, подпружиненный конус свободно установлен на штоке, выполненном с резьбовым концом, который снабжен фигурной гайкой, установленной с возможностью взаимодействия с пружиной цангового соединения, корпус

снабжен установленной в его проточке на резьбе га йкой, а пружина для создания сварочного давления размещена между этой гайкой и фигурной гайкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1983 |

|

SU1143546A1 |

| Электродное устройство для контактной рельефной сварки | 1988 |

|

SU1685656A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Автомат для приварки контактов к держателям | 1976 |

|

SU642116A1 |

| Переносное устройство для электродуговой обварки трубок | 1961 |

|

SU140513A1 |

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Устройство для контактной сварки | 1986 |

|

SU1459860A1 |

Изобретение относится к контактной сварке и может быть использовано при сварке кожухов полупроводниковых приборов герметичным швом по кольцевому рельефу. Преимущественное применение связано с одновременной сваркой нескольких кожухов на автоматических установках с двумя электродными плитами, одна из которых имеет привод сжатия. Цель изобретения - расширение технологических возможностей. Изобретение позволяет существенно уменьшить габариты устройства по его ширине в связи с расположением пружины внутри корпуса и возможностью использования тарельчатых пружин. Стало возможным установить устройство на верхнюю подвижную электродную плиту. Кроме того, значительно упростилась регулировка и эксплуатация. 2 ил. (Л С

л-ji

ШШ

Фиг2

| Подола Н.В, Рельефная сварка панели электропроигрывателя | |||

| Ж | |||

| Автоматическая сварка, № 2, 1969, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Гиллевич В.А Технология и оборудование рельефной сварки | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Электродное устройство для контактной рельефной сварки | 1988 |

|

SU1685656A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-11—Подача