ки 19 и 20 по координатам Y и Z. При приближении датчиков 19 и 20 к стенкам свариваемого изделия на заданное расстояние горелка фиксируется. При сварке датчики 19 и 20 выдают управляющие сигналы на приводы перемещений портала, каретки, турели и сварочной головки, обеспечивая перемещение горелки 2 по линии стыка и ее адаптацию к реальному стыку в процессе сварки. 2 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки горизонтальных швов на вертикальных стенках листовых конструкций | 1984 |

|

SU1181841A1 |

| Устройство для автоматической приварки ребер жесткости к плоскому полотнищу | 1977 |

|

SU747649A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для автоматической сварки угловых соединений | 1990 |

|

SU1764915A1 |

| Установка для автоматической сварки | 1975 |

|

SU541621A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1983 |

|

SU1139600A1 |

| Устройство для сварки с колебаниями сварочной горелки | 1990 |

|

SU1821309A1 |

| Устройство для возвратно-поступательного перемещения инструмента в двух взаимно перпендикулярных направлениях | 1990 |

|

SU1796392A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

Изобретение относится к сварочному производству, а именно к конструкции автоматических устройств для дуговой сварки с колебаниями горелки и с программированием раскладки отдельных валиков, и может быть использовано в судостроительной, энергетической и других отраслях промышленности, где применяется дуговая сварка угловых многослойных швов. Цель изобретения - расширение технологических возможностей путем обеспечения сварки криволинейных угловых швов, в том числе и замкнутых, с адаптацией горелки относительно поверхности свариваемых изделий. Устройство содержит подвижный портал, каретку, турель и сварочную головку 5 с горелкой 2. В начале сварки устанавливают требуемый угол наклона горелки 2, для чего с помощью привода 9 поворачивают вал 10 с горелкой. При этом вращение через солнечное колесо 11 дифференциала 6. промежуточные колеса 24 и валик 18 передается на профильные кулачки 16 и 17, которые через толкатели 21 и 22 перемещают датчи / ;с 15 19 Фиг 2

Изобретение относится к сварочному производству, а именно к конструкции авто- матических устройств для дуговой сварки с колебаниями горелки и с программированием раскладки отдельных валиков, и может быть использовано 8 судостроительной, энергетической и других отраслях промышленности, где применяется дуговая сварка угловых многослойных швов.

Цель изобретения - расширение технологических возможностей путем обеспече- ния сварки криволинейных угловых швов, в том числе и замкнутых с адаптацией гооелки относительно поверхности свариваемых изделий.

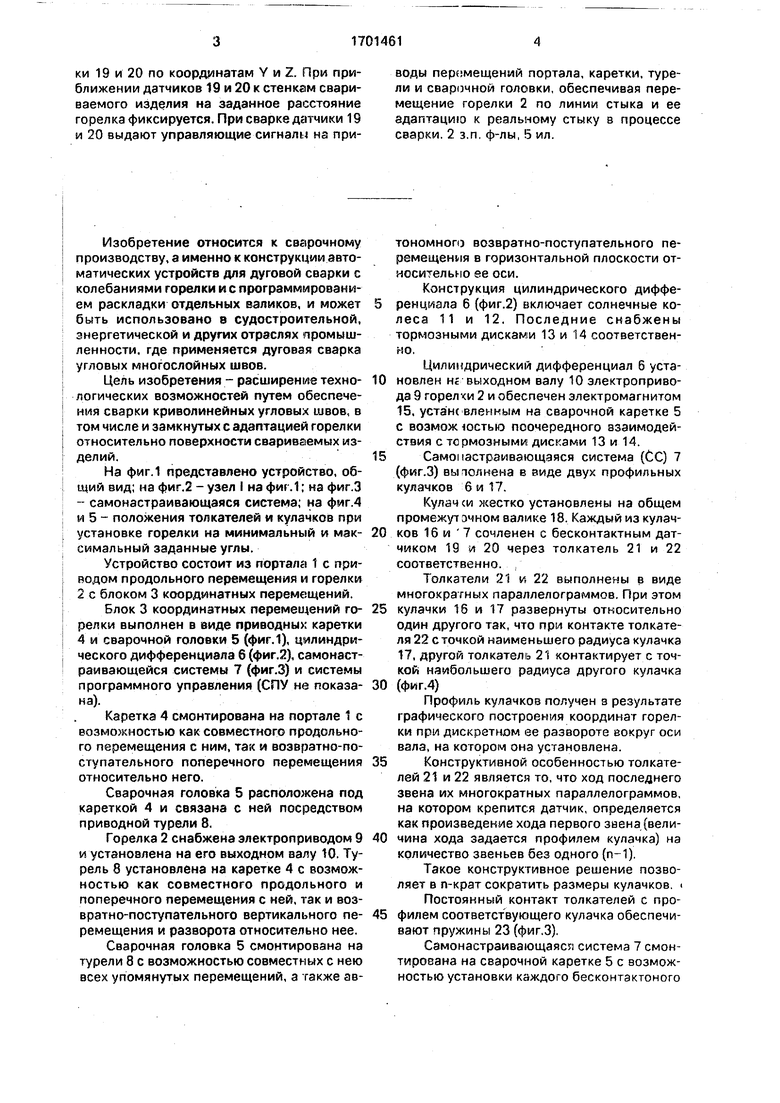

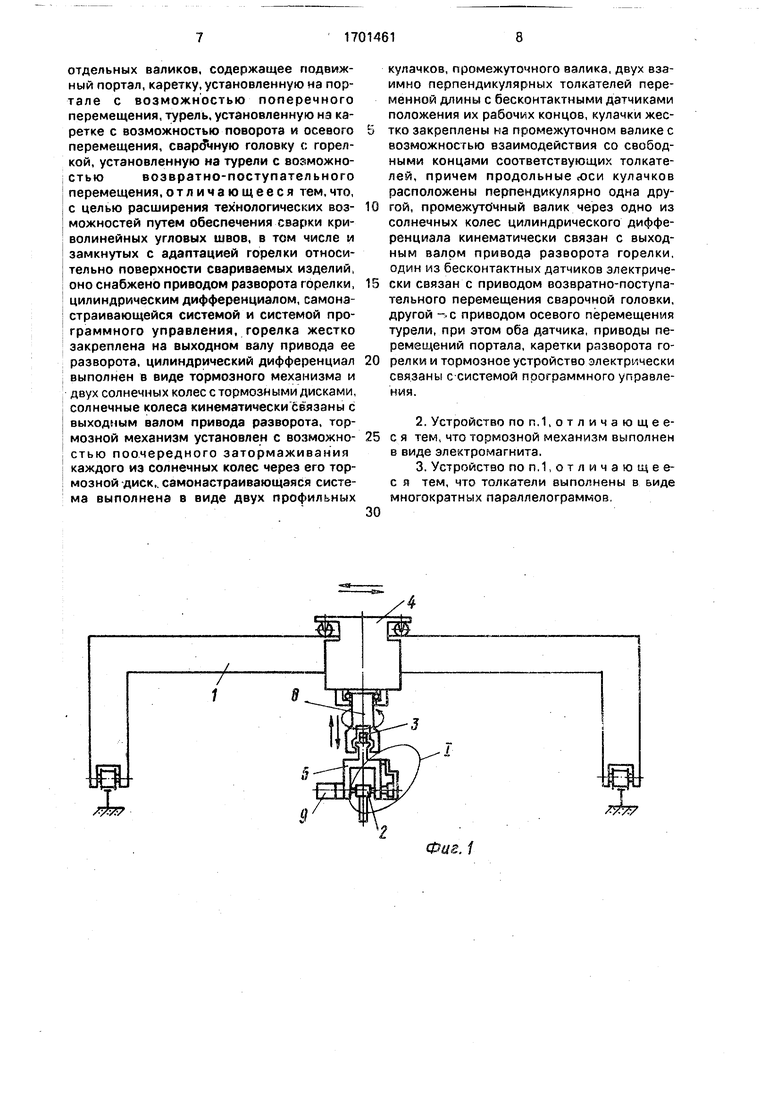

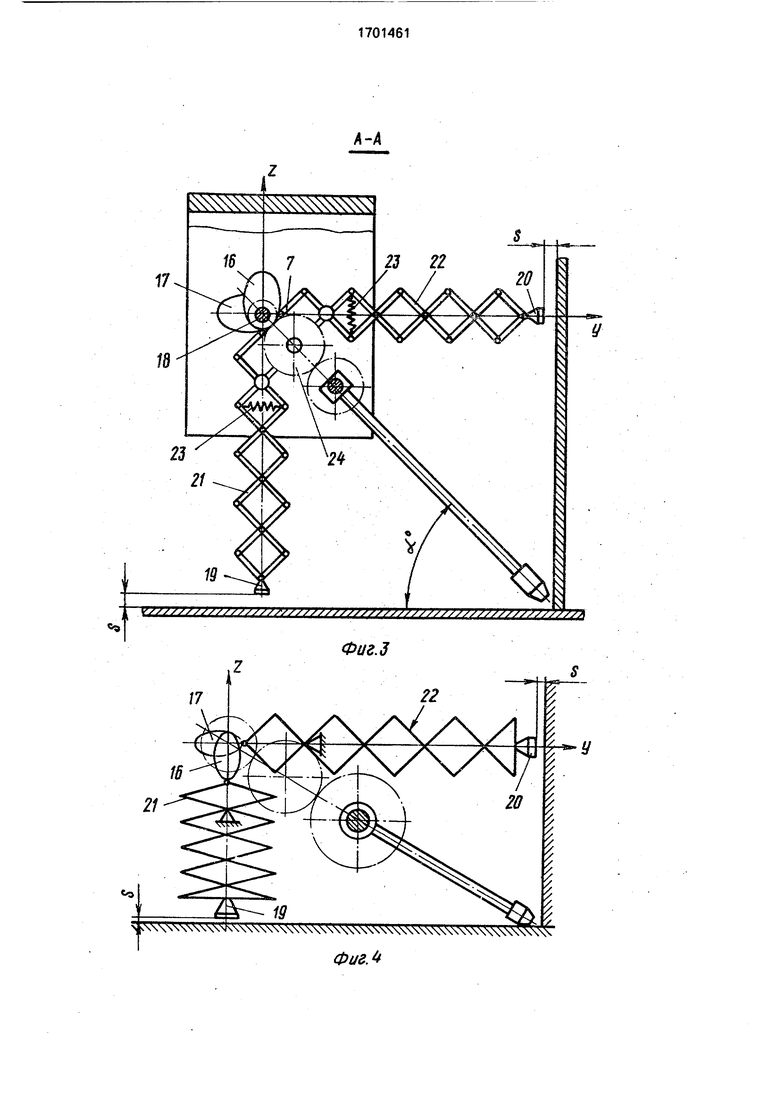

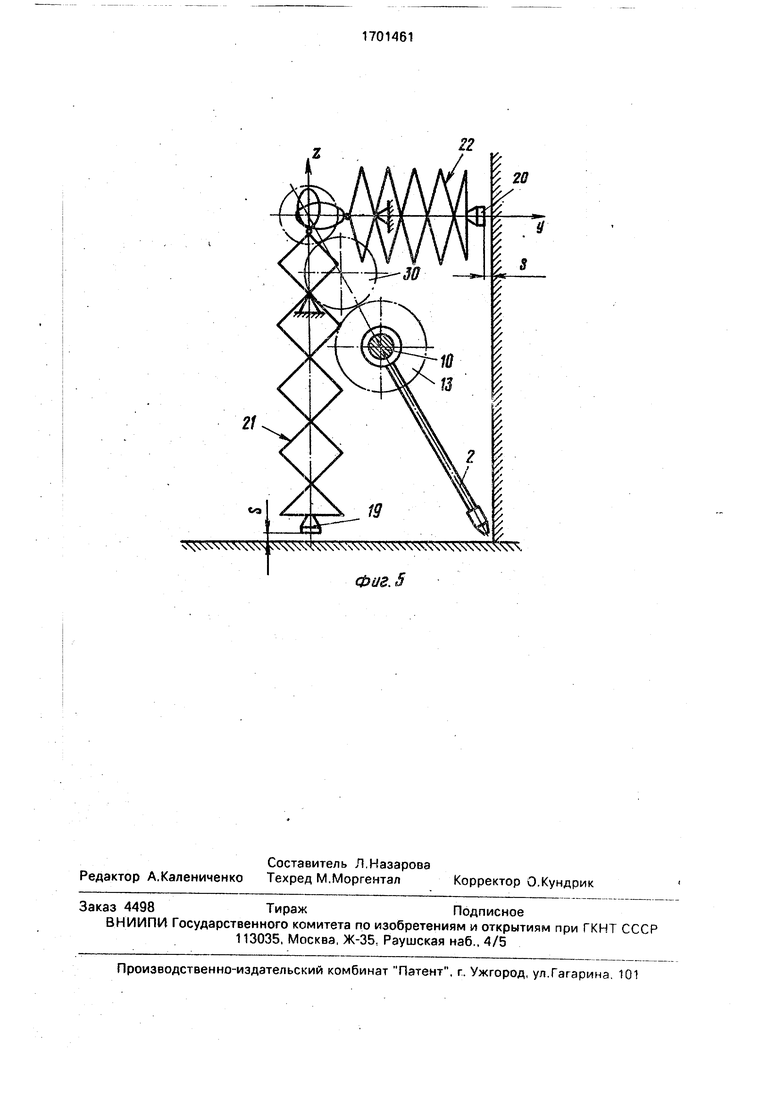

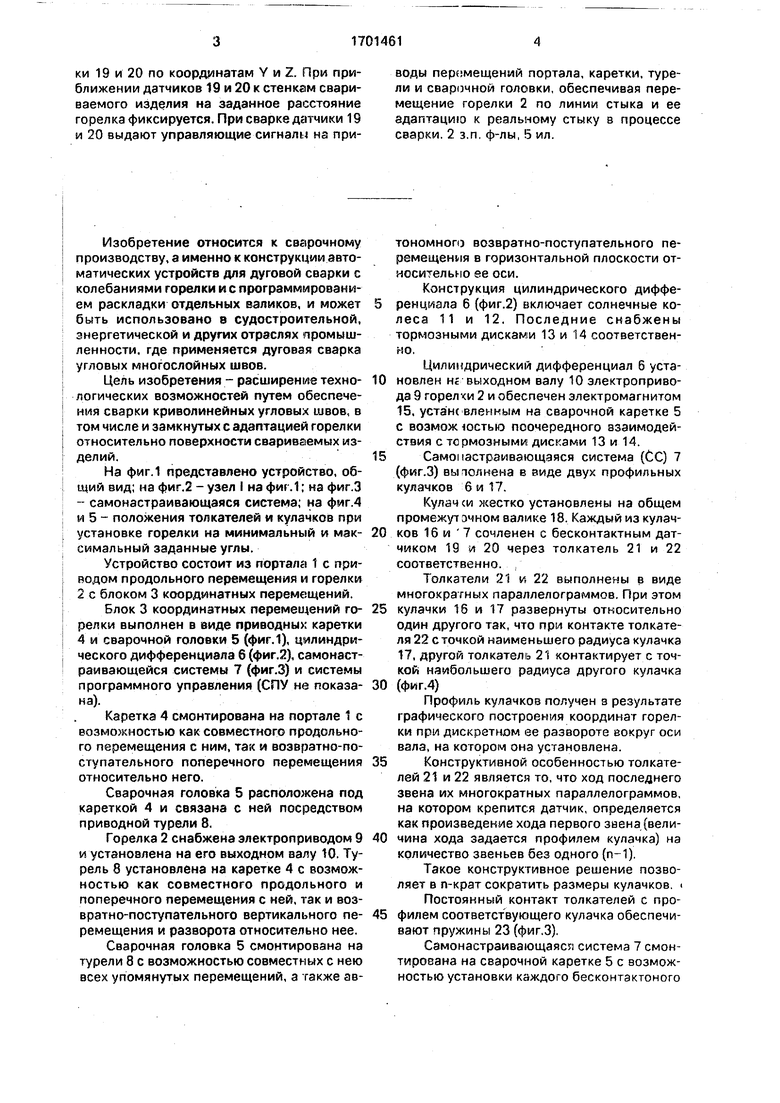

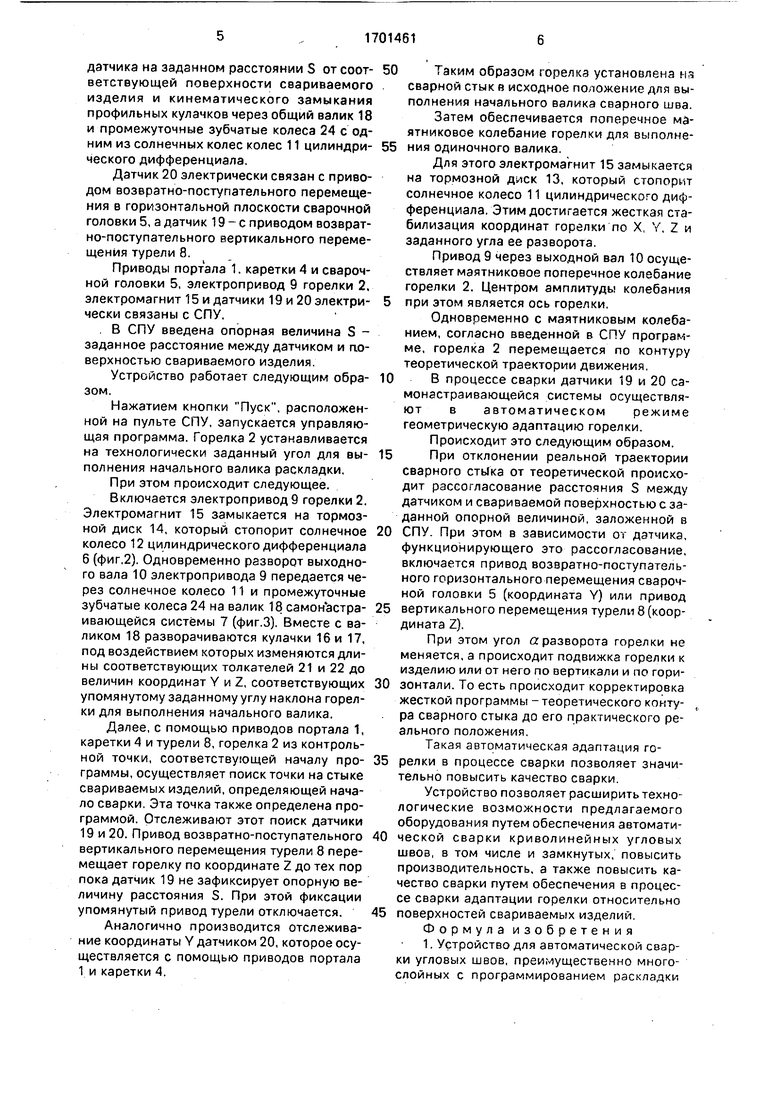

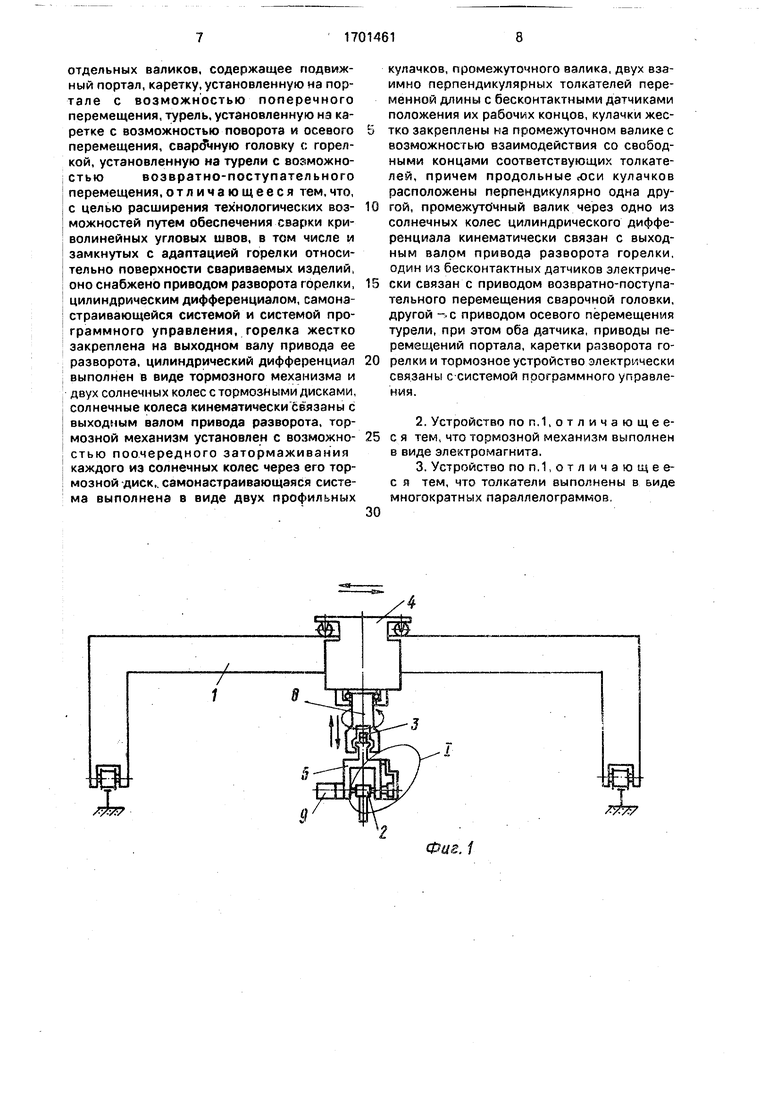

На фиг.1 представлено устройство, общий вид; на фиг.2 - узел I на фиг.1; на фиг.З - самонастраивающаяся система; на фиг.4 и 5 - положения толкателей и кулачков при установке горелки на минимальный и максимальный заданные углы.

Устройство состоит из портала t с приводом продольного перемещения и горелки 2 с блоком 3 координатных перемещений. Блок 3 координатных перемещений горелки выполнен в виде приводных каретки 4 и сварочной головки 5 (фиг.1), цилиндрического дифференциала б (фиг.2), самонастраивающейся системы 7 (фиг.З) и системы программного управления (СПУ не показана).

Каретка 4 смонтирована на портале 1 с возможностью как совместного продольного перемещения с ним, так и возвратно-поступательного поперечного перемещения относительно него.

Сварочная головка 5 расположена под кареткой 4 и связана с ней посредством приводной турели 8.

Горелка 2 снабжена электроприводом 9 и установлена на его выходном валу 10. Турель 8 установлена на каретке 4 с возможностью как совместного продольного и поперечного перемещения с ней, так и возвратно-поступательного вертикального перемещения и разворота относительно нее. Сварочная головка 5 смонтирована на турели 8 с возможностью совместных с нею всех упомянутых перемещений, а также автономного возвратно-поступательного перемещения в горизонтальной плоскости относительно ее оси.

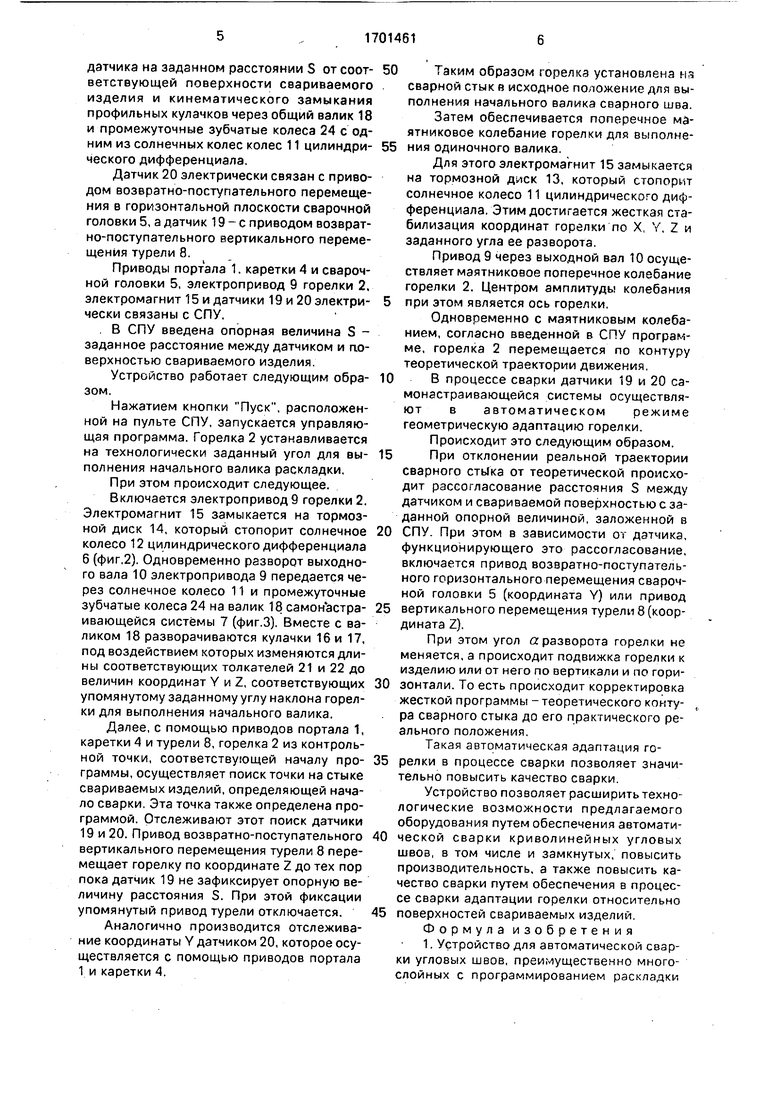

Конструкция цилиндрического дифференциала 6 (фиг.2) включает солнечные колеса 11 и 12. Последние снабжены тормозными дисками 13 и 14 соответственно,

Цилиндрический дифференциал 6 установлен Не выходном валу 10 электропривода 9 горелхи 2 и обеспечен электромагнитом 15, устанс вленкым на сварочной каретке 5 с возмож юстью поочередного взаимодействия с тормозными дисками 13 и 14.

Самонастраивающаяся система (СС) 7 (фиг.З) вьполкена в виде двух профильных кулачков 6 и 17.

Кулач см жестко установлены на общем промежут очном валике 18. Каждый из кулачков 16 и 7 сочленен с бесконтактным датчиком 19 л 20 через толкатель 21 и 22 соответственно.

Толкатели 21 и 22 выполнены в виде многократных параллелограммов. При этом

кулачки 16 и 17 развернуты относительно один другого так, что при контакте толкателя 22 сточкой наименьшего радиуса кулачка 17, другой толкатель 21 контактирует с точкой наибольшего радиуса другого кулачка

(фиг.4)

Профиль купачков получен в результате графического построения координат горелки при дискретном ее развороте вокруг оси вала, на котором она установлена.

Конструктивной особенностью толкателей 21 и 22 является то, что ход последнего звена их многократных параллелограммов, на котором крепится датчик, определяется как произведение хода первого звена (величина хода задается профилем кулачка) на количество звеньев без одного (п-1).

Такое конструктивное решение позволяет в n-крат сократить размеры кулачков. Постоянный контакт толкателей с профилем соответствующего кулачка обеспечивают пружины 23 (фиг.З).

Самонастраивающаяся система 7 смонтирована на сварочной каретке 5 с возможностью установки каждого бесконтзктоного

датчика на заданном расстоянии S от соответствующей поверхности свариваемого изделия и кинематического замыкания профильных кулачков через общий валик 18 и промежуточные зубчатые колеса 24 с одним из солнечных колес колес 11 цилиндрического дифференциала.

Датчик 20 электрически связан с приводом возвратно-поступательного перемещения в горизонтальной плоскости сварочной головки 5, а датчик 19 - с приводом возвратно-поступательного вертикального перемещения турели 8.

Приводы портала 1. каретки 4 и сварочной головки 5, электропривод 9 горелки 2, электромагнит 15 и датчики 19 и 20 электрически связаны с СПУ.

В СПУ введена опорная величина S - заданное расстояние между датчиком и поверхностью свариваемого изделия.

Устройство работает следующим образом.

Нажатием кнопки Пуск, расположенной на пульте СПУ, запускается управляющая программа. Горелка 2 устанавливается на технологически заданный угол для выполнения начального валика раскладки.

При этом происходит следующее.

Включается электропривод 9 горелки 2. Электромагнит 15 замыкается на тормозной диск 14, который стопорит солнечное колесо 12 цилиндрического дифференциала б (фиг.2). Одновременно разворот выходного вала 10 электропривода 9 передается через солнечное колесо 11 и промежуточные зубчатые колеса 24 на валик 18 самонастраивающейся системы 7 (фиг.З). Вместе с валиком 18 разворачиваются кулачки 16 и 17, под воздействием которых изменяются длины соответствующих толкателей 21 и 22 до величин координат Y и Z, соответствующих упомянутому заданному углу наклона горелки для выполнения начального валика.

Далее, с помощью приводов портала 1, каретки 4 и турели 8, горелка 2 из контрольной точки, соответствующей началу программы, осуществляет поиск точки на стыке свариваемых изделий, определяющей начало сварки. Эта точка также определена программой. Отслеживают этот поиск датчики 19 и 20. Привод возвратно-поступательного вертикального перемещения турели 8 перемещает горелку по координате Z до тех пор пока датчик 19 не зафиксирует опорную величину расстояния S. При этой фиксации упомянутый привод турели отключается.

Аналогично производится отслеживание координаты Y датчиком 20, которое осуществляется с помощью приводов портала 1 и каретки 4.

0 Таким образом горелкз установлена нч сварной стык в исходное положение для выполнения начального валика сварного шва. Затем обеспечивается поперечное маятниковое колебание горелки для выполне5 ния одиночного валика.

Для этого электромагнит 15 замыкается на тормозной диск 13, который стопорит солнечное колесо 11 цилиндрического дифференциала. Этим достигается жесткая стабилизация координат горелки по X, Y, Z и заданного угла ее разворота.

Привод 9 через выходной вал 10 осуществляет маятниковое поперечное колебание горелки 2. Центром амплитуды колебания

при этом является ось горелки.

Одновременно с маятниковым колебанием, согласно введенной в СПУ программе, горелка 2 перемещается по контуру теоретической траектории движения.

0 В процессе сварки датчики 19 и 20 самонастраивающейся системы осуществляют в автоматическом режиме геометрическую адаптацию горелки.

Происходит это следующим образом.

5При отклонении реальной траектории

сварного от теоретической происходит рассогласование расстояния S между датчиком и свариваемой поверхностью с заданной опорной величиной, заложенной в

0 СПУ. При этом в зависимости от датчика, функционирующего это рассогласование, включается привод возвратно-поступательного горизонтального перемещения сварочной головки 5 (координата Y) или привод

5 вертикального перемещения турели 8 (координата Z).

При этом угол «разворота горелки не меняется, а происходит подвижка горелки к изделию или от него по вертикали и по гори0 зонтали. То есть происходит корректировка жесткой программы -теоретического контура сварного стыка до его практического реального положения.

Такая автоматическая адаптация го5 релки в процессе сварки позволяет значительно повысить качество сварки.

Устройство позволяет расширить технологические возможности предлагаемого оборудования путем обеспечения автомати0 ческой сварки криволинейных угловых швов, в том числе и замкнутых, повысить производительность, а также повысить качество сварки путем обеспечения в процессе сварки адаптации горелки относительно

5 поверхностей свариваемых изделий. Формула изобретения 1. Устройство для автоматической сварки угловых швов, преимущественно многослойных с программированием раскладки

отдельных валиков, содержащее подвижный портал, каретку, установленную на портале с возможностью поперечного перемещения, турель, установленную нэ каретке с возможностью поворота и осевого перемещения, сварочную головку с горелкой, установленную на турели с возможностьювозвратно-поступательногоперемещения,отличающееся тем,что, с целью расширения технологических возможностей путем обеспечения сварки криволинейных угловых швов, в тем числе и замкнутых с адаптацией горелки относительно поверхности свариваемых изделий, оно снабжено приводом разворота горелки, цилиндрическим дифференциалом, самонастраивающейся системой и системой программного управления, горелка жестко закреплена на выходном валу привода ее разворота, цилиндрический дифференциал выполнен в виде тормозного механизма и двух солнечных колес с тормозными дисками, солнечные колеса кинематически связаны с выходным валом привода разворота, тормозной механизм установлен с возможностью поочередного затормаживания каждого из солнечных колес через его тормозной -диск,, самонастраивающаяся система выполнена в виде двух профильных

кулачков, промежуточного валика, двух взаимно перпендикулярных толкателей переменной длины с бесконтактными датчиками положения их рабочих концов, кулачки жестко закреплены на промежуточном валике с возможностью взаимодействия со свободными концами соответствующих толкателей, причем продольные оси кулачков расположены перпендикулярно одна другой, промежуточный валик через одно из солнечных колес цилиндрического дифференциала кинематически связан с выходным валом привода разворота горелки, один из бесконтактных датчиков электрически связан с приводом возвратно-поступательного перемещения сварочной головки, другой --с приводом осевого перемещения турели, при этом оба датчика, приводы перемещений портала, каретки разворота горелки и тормозное устройство электрически связаны с системой программного управления.

в виде электромагнита.

Фаг. 1

17

Фиг.Ь

20

Фиг. 5

| Устройство для дуговой сварки | 1986 |

|

SU1333504A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| А ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 0 |

|

SU309787A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-30—Публикация

1989-07-10—Подача