А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726213A1 |

| Устройство для вибрационной обработки | 1990 |

|

SU1764959A1 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1664531A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Гранула для вибрационной обработки | 1990 |

|

SU1808489A1 |

| Устройство для вибрационной обработки | 1980 |

|

SU921806A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1576294A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| АГРЕГАТ ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2020 |

|

RU2750922C1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1771928A1 |

Изобретение относится к вибрационной обработке и может быть использовано при зачистке и полировке наружных поверхностей деталей. Цель изобретения - расширение технологических возможностей путем обеспечения обработки при загрузке деталей внавал без использования гранулированной обрабатывающей среды. Контейнер содержит активатор в виде ленточной спирали 1, на поверхности которой выполнены зачистные элементы 12 и окна с отбортовка- ми 11. Одним концом спираль 1 соединена с боковой поверхностью контейнера, а другим концом - с центральным полым телом 3. Такое выполнение активатора позволяет .производить обработку деталей при их загрузке внавал без использования рабочей среды, что исключает необходимость применения сепарации после обработки. 4 з.п. ф-лы, 5 ил.

(Pus. 2

Изобретение относится к вибрационной обработке и может быть использовано при зачистке и полировке наружных поверхностей деталей.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки при загрузке деталей внавал без использования гранулированной обрабатывающей среды.

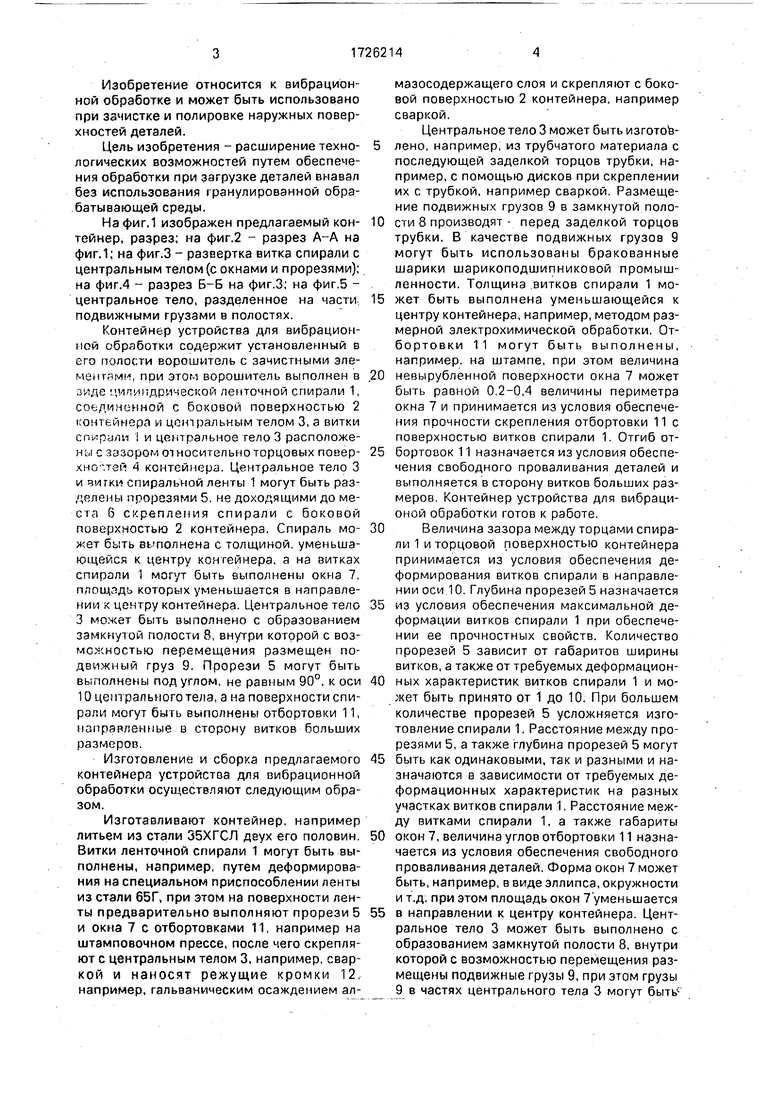

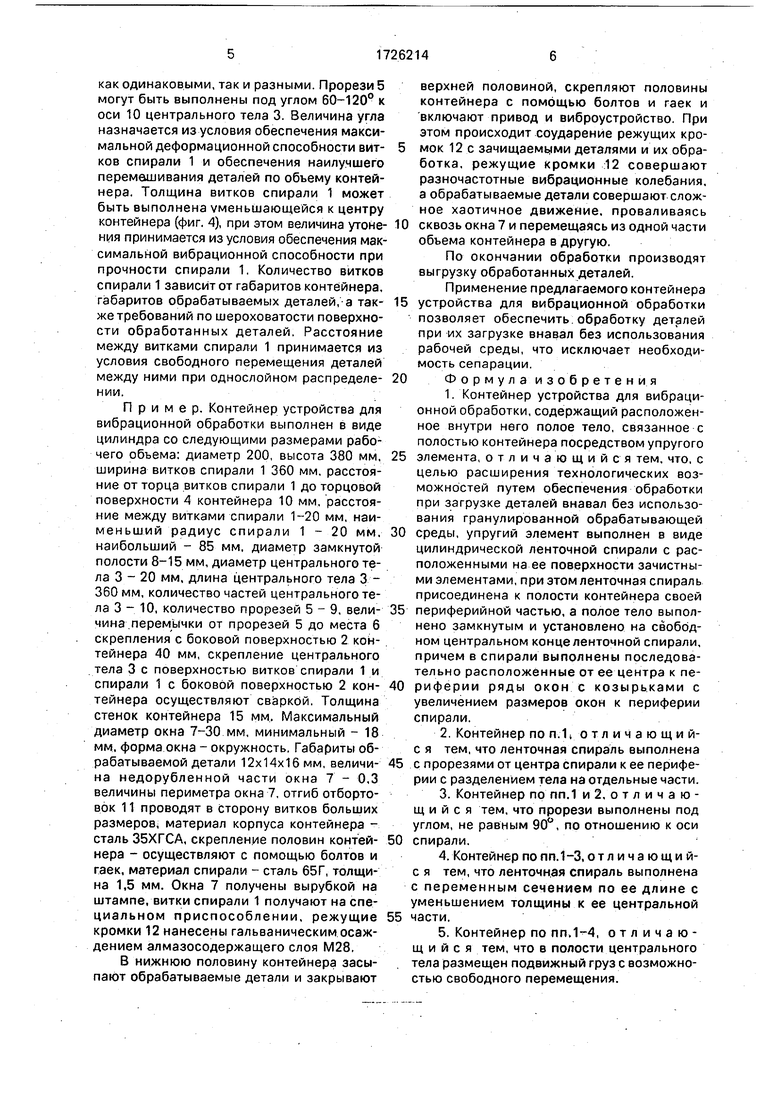

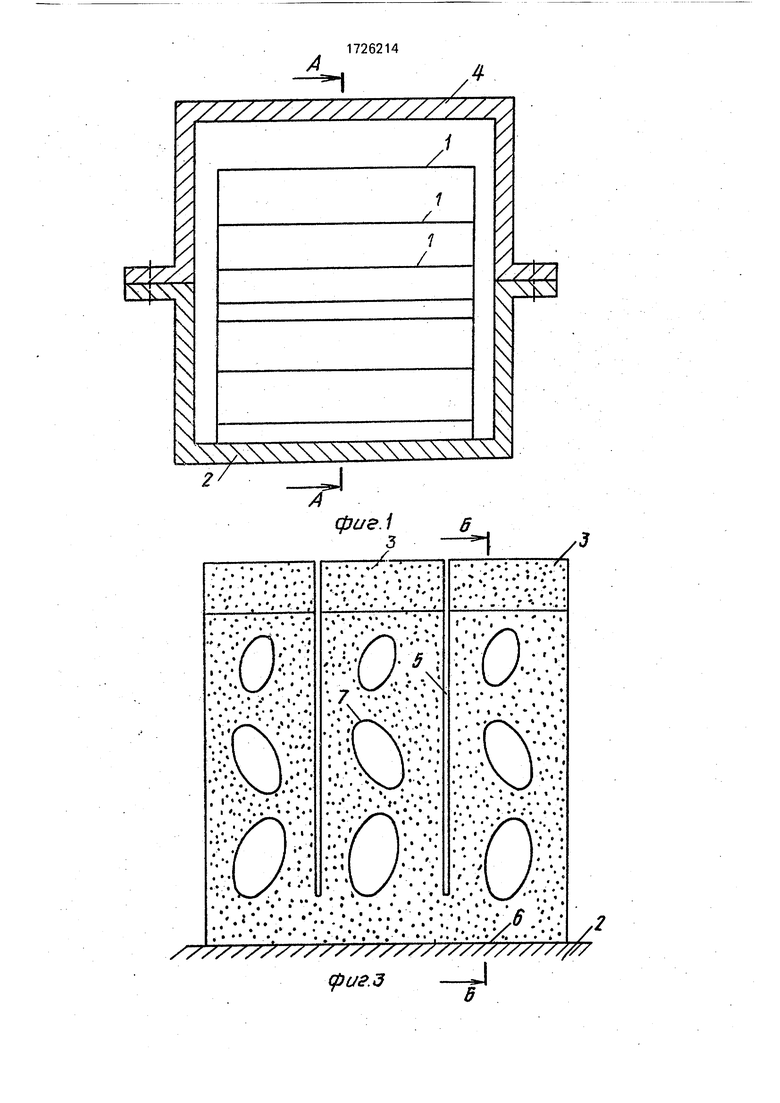

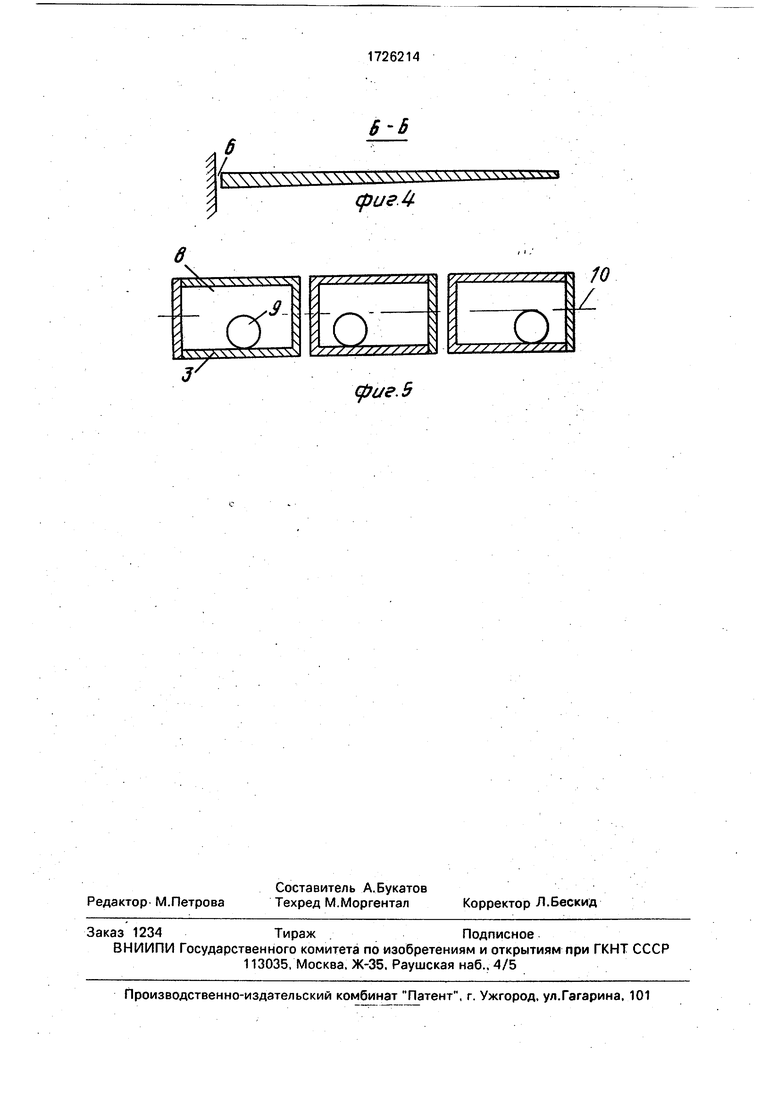

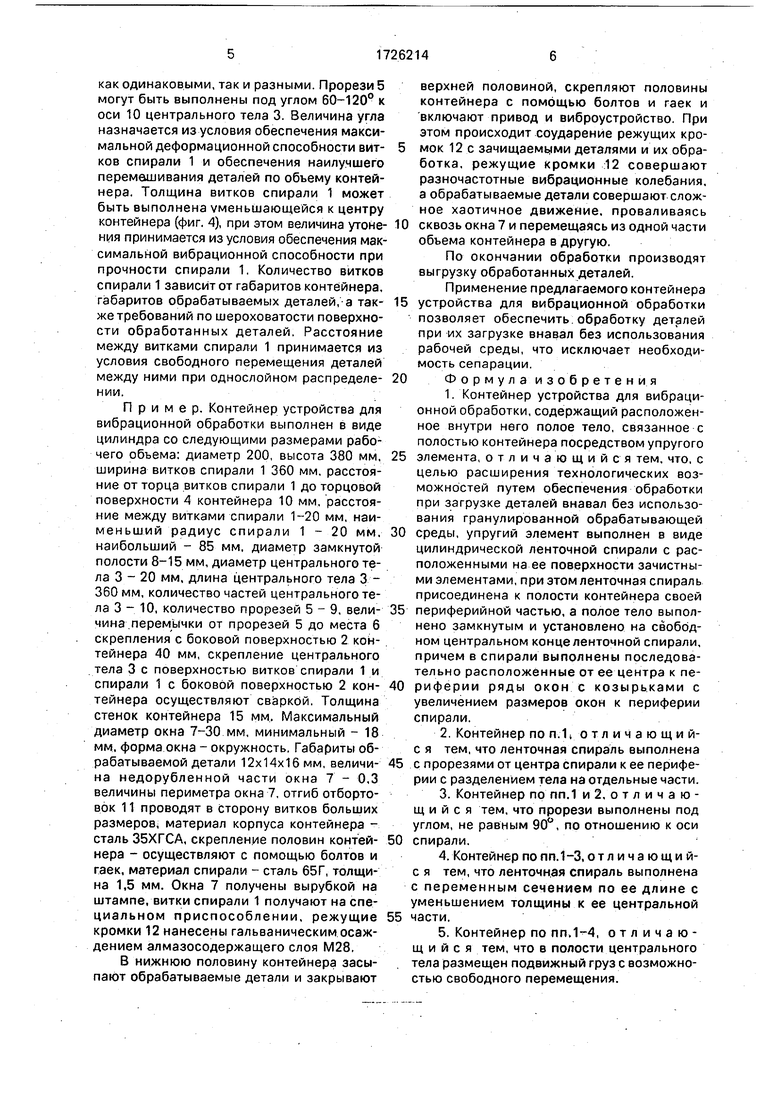

Нафиг.1 изображен предлагаемый контейнер, разрез; на фиг.2 - разрез А--А на фиг.1; на фиг.З - развертка витка спирали с центральным телом (с окнами и прорезями); на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - центральное тело, разделенное на части подвижными грузами в полостях.

Контейнер устройства для вибрационной обработки содержит установленный в его полости ворошитель с зачистными элементами, при этом ворошитель выполнен в зиде цилиндрической ленточной спирали 1, соединенной с боковой поверхностью 2 контейнера и центральным телом 3, а витки спирали и центральное тело 3 расположены с зазором относительно торцовых поверхностей 4 контейнера. Центральное тело 3 и витки спиральной ленты 1 могут быть разделены прорезями 5, не доходящими до места 6 скрепления спирали с боковой поверхностью 2 контейнера. Спираль может быть выполнена с толщиной, уменьшающейся к центру контейнера, а на витках спирали 1 могут быть выполнены окна 7, площадь которых уменьшается в направлении к центру контейнера. Центральное тело 3 может быть выполнено с образованием замкнутой полости 8, внутри котррой с возможностью перемещения размещен подвижный груз 9. Прорези 5 могут быть выполнены под углом, не равным 90°, к оси 10 центрального тела, а на поверхности спирали могут быть выполнены отбортовки 11, направленные-в сторону витков больших размеров.

Изготовление и сборка предлагаемого контейнера устройства для вибрационной обработки осуществляют следующим образом.

Изготавливают контейнер, например литьем из стали 35ХГСЛ двух его половин. Витки ленточной спирали 1 могут быть выполнены, например, путем деформирования на специальном приспособлении ленты из стали 65Г, при этом на поверхности ленты предварительно выполняют прорези 5 и окна 7 с отбортовками 11, например на штамповочном прессе, после чего скрепляют с центральным телом 3, например, сваркой и наносят режущие кромки 12, например, гальваническим осаждением алмазосодержащего слоя и скрепляют с боковой поверхностью 2 контейнера, например сваркой.

Центральное тело 3 может быть изготоЬлено, например, из трубчатого материала с последующей заделкой торцов трубки, например, с помощью дисков при скреплении их с трубкой, например сваркой. Размещение подвижных грузов 9 в замкнутой поло0 сти8 производят перед заделкой торцов трубки. В качестве подвижных грузов 9 могут быть использованы бракованные шарики шарикоподшипниковой промышленности. Толщина .витков спирали 1 мо5 жет быть выполнена уменьшающейся к центру контейнера, например, методом размерной электрохимической обработки. Отбортовки 11 могут быть выполнены, например, на штампе, при этом величина

0 невырублениой поверхности окна 7 может быть равной 0,2-0,4 величины периметра окна 7 и принимается из условия обеспечения прочности скрепления отбортовки 11 с поверхностью витков спирали 1. Отгиб от5 бортовок 11 назначается из условия обеспечения свободного проваливания деталей и выполняется в сторону витков больших размеров. Контейнер устройства для вибраци- оной обработки готов к работе.

0Величина зазора между торцами спирали 1 и торцовой поверхностью контейнера принимается из условия обеспечения деформирования витков спирали в направлении оси 10. Глубина прорезей 5 назначается

5 из условия обеспечения максимальной деформации витков спирали 1 при обеспечении ее прочностных свойств. Количество прорезей 5 зависит от габаритов ширины витков, а также от требуемых деформацион0 ных характеристик витков спирали 1 и может быть принято от 1 до 10. При большем количестве прорезей 5 усложняется изготовление спирали 1. Расстояние между прорезями 5, а также глубина прорезей 5 могут

5 быть как одинаковыми, так и разными и назначаются в зависимости от требуемых деформационных характеристик на разных участках витков спирали 1. Расстояние между витками спирали 1, а также габариты

0 окон 7, величина углов отбортовки 11 назначается из условия обеспечения свободного проваливания деталей. Форма окон 7 может быть, например, в виде эллипса, окружности и т.д. при этом площадь окон 7 уменьшается

5 в направлении к центру контейнера. Центральное тело 3 может быть выполнено с образованием замкнутой полости 8, внутри которой с возможностью перемещения размещены подвижные грузы 9, при этом грузы 9 в частях центрального тела 3 могут быть

как одинаковыми, так и разными. Прорези 5 могут быть выполнены под углом 60-120° к оси 10 центрального тела 3. Величина угла назначается из условия обеспечения максимальной деформационной способности вит- ков спирали 1 и обеспечения наилучшего перемешивания деталей по объему контейнера. Толщина витков спирали 1 может быть выполнена уменьшающейся к центру контейнера (фиг. 4), при этом величина угоне- ния принимается из условия обеспечения максимальной вибрационной способности при прочности спирали 1. Количество витков спирали 1 зависит от габаритов контейнера, габаритов обрабатываемых деталей, а так- же требований по шероховатости поверхности обработанных деталей. Расстояние между витками спирали 1 принимается из условия свободного перемещения деталей между ними при однослойном распределе-

НИИ.

Пример. Контейнер устройства для вибрационной обработки выполнен в виде цилиндра со следующими размерами рабочего объема: диаметр 200, высота 380 мм, ширина витков спирали 1 360 мм, расстояние от торца витков спирали 1 до торцовой поверхности 4 контейнера 10 мм, расстояние между витками спирали 1-20 мм, наименьший радиус спирали 1-20 мм. наибольший - 85 мм, диаметр замкнутой полости 8-15 мм, диаметр центрального тела 3 - 20 мм, длина центрального тела 3 - 360 мм, количество частей центрального тела 3 - 10, количество прорезей 5-9, вели- чина.перемычки от прорезей 5 до места 6 скрепления с боковой поверхностью 2 контейнера 40 мм, скрепление центрального тела 3 с поверхностью витков спирали 1 и спирали 1 с боковой поверхностью 2 кон- тейнера осуществляют сваркой. Толщина стенок контейнера 15 мм. Максимальный диаметр окна 7-30 мм. минимальный - 18 мм, форма окна - окружность. Габариты обрабатываемой детали 12x14x16 мм, величи- на недорубленной части окна 7 - 0,3 величины периметра окна 7, отгиб отборто- вок 11 проводят в сторону витков больших размеров материал корпуса контейнера -. сталь 35ХГСА, скрепление половин контей- мера - осуществляют с помощью болтов и гаек, материал спирали - сталь 65Г, толщина 1,5 мм. Окна 7 получены вырубкой на штампе, витки спирали 1 получают на специальном приспособлении, режущие кромки 12 нанесены гальваническим осаждением алмазосодержащего слоя М28.

В нижнюю половину контейнера засыпают обрабатываемые детали и закрывают

верхней половиной, скрепляют половины контейнера с помощью болтов и гаек и включают привод и виброустройство. При этом происходит соударение режущих кромок 12с зачищаемуми деталями и их обработка, режущие кромки :12 совершают разночастотные вибрационные колебания, а обрабатываемые детали совершают сложное хаотичное движение, проваливаясь сквозь окна 7 и перемещаясь из одной части объема контейнера в другую.

По окончании обработки производят выгрузку обработанных деталей.

Применение предлагаемого контейнера устройства для вибрационной обработки позволяет обеспечить: обработку деталей при их загрузке внавал без использования рабочей среды, что исключает необходимость сепарации.

Формула изобретения

в

ери г. 4

10

(риг. 5

| УСТРОЙСТВО для ОБЪЕМНОЙ ВИБРАЦИОННОЙ ОБРАБОТКИ | 0 |

|

SU347179A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-05—Подача