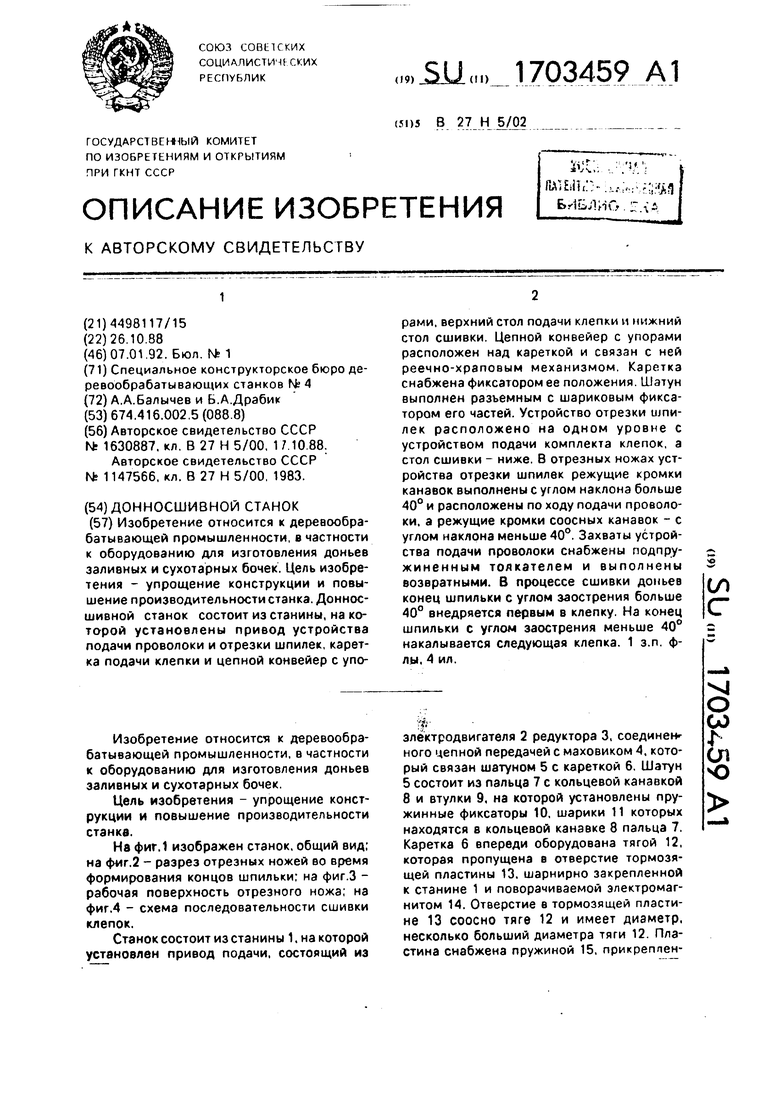

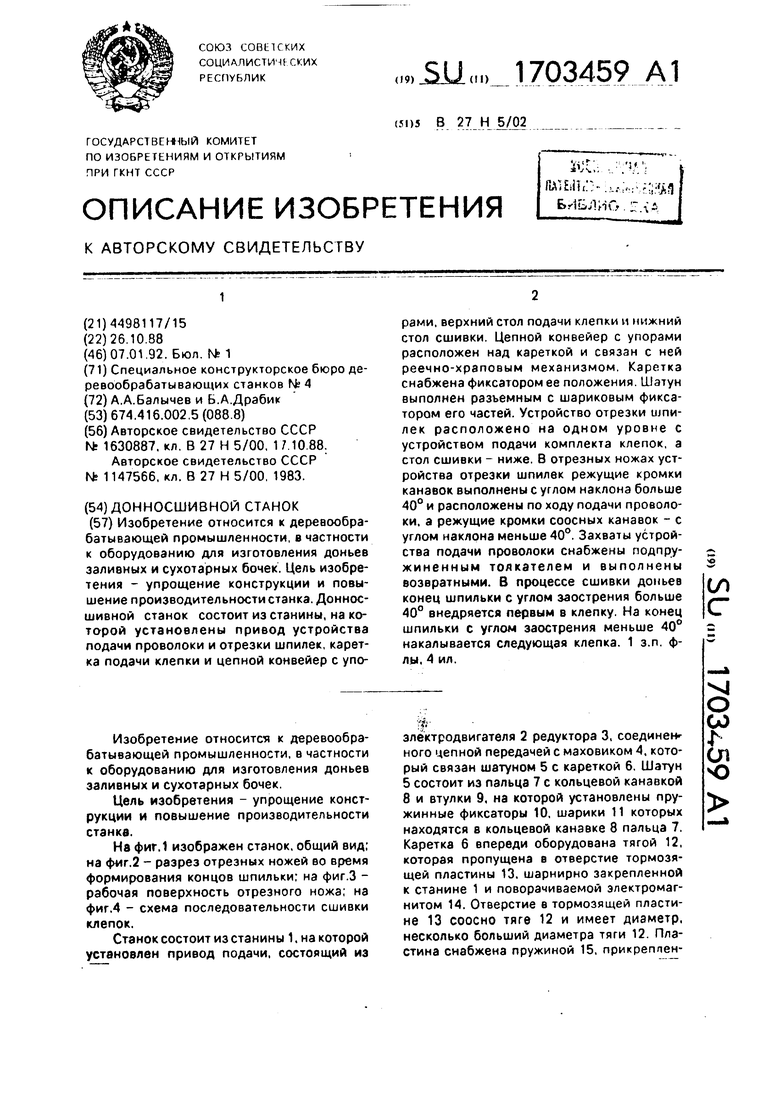

ной к станине. Ссарху над карелкой t уста новлен цепной конвейер 16. Он снабжен двумя упорами 17, которые имеют фиксаторы 18, взаимодействующие с зубцаич 19 каретки 6. Кроме того, на обоих цепя- кон- вейера 16 закреплены по два перес . мых упора 20, предназначенные дл-i ограничения габарита сшиваемых щитов.

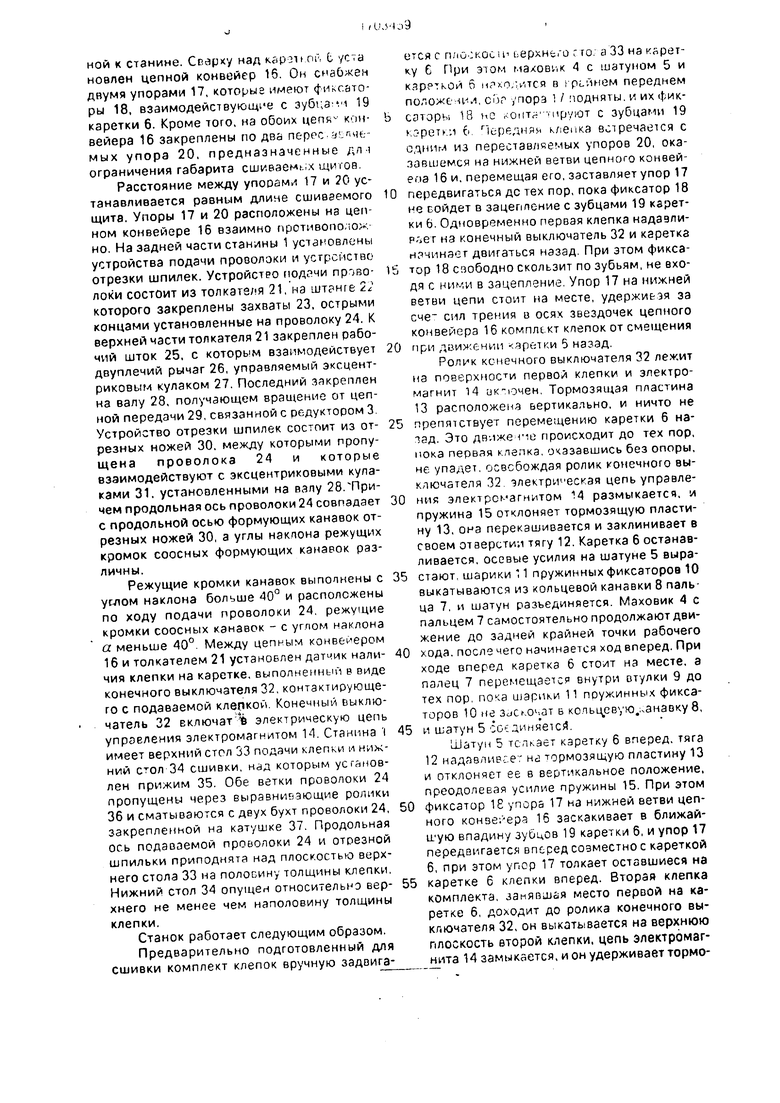

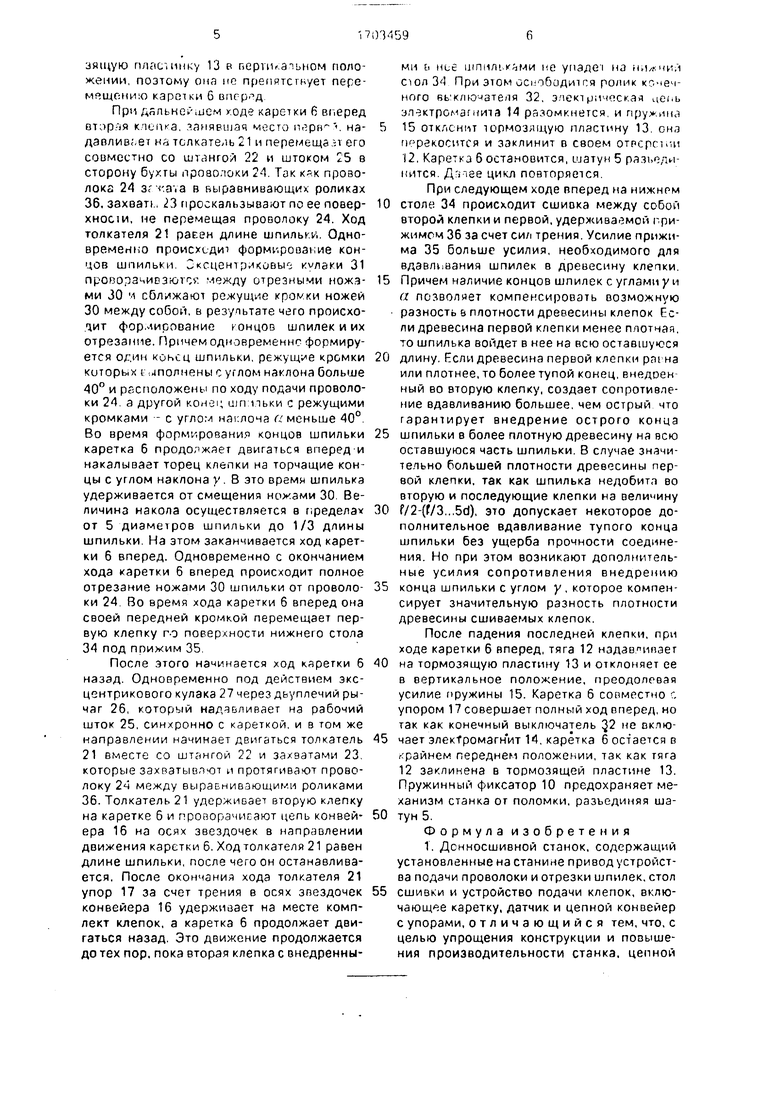

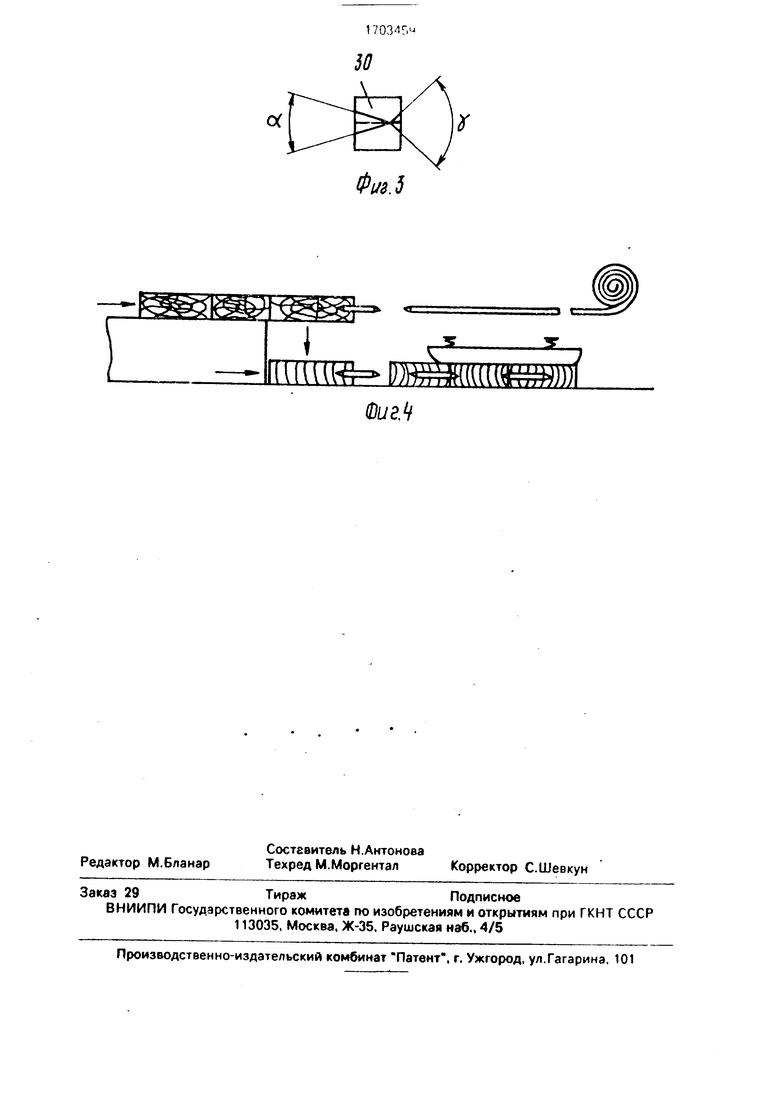

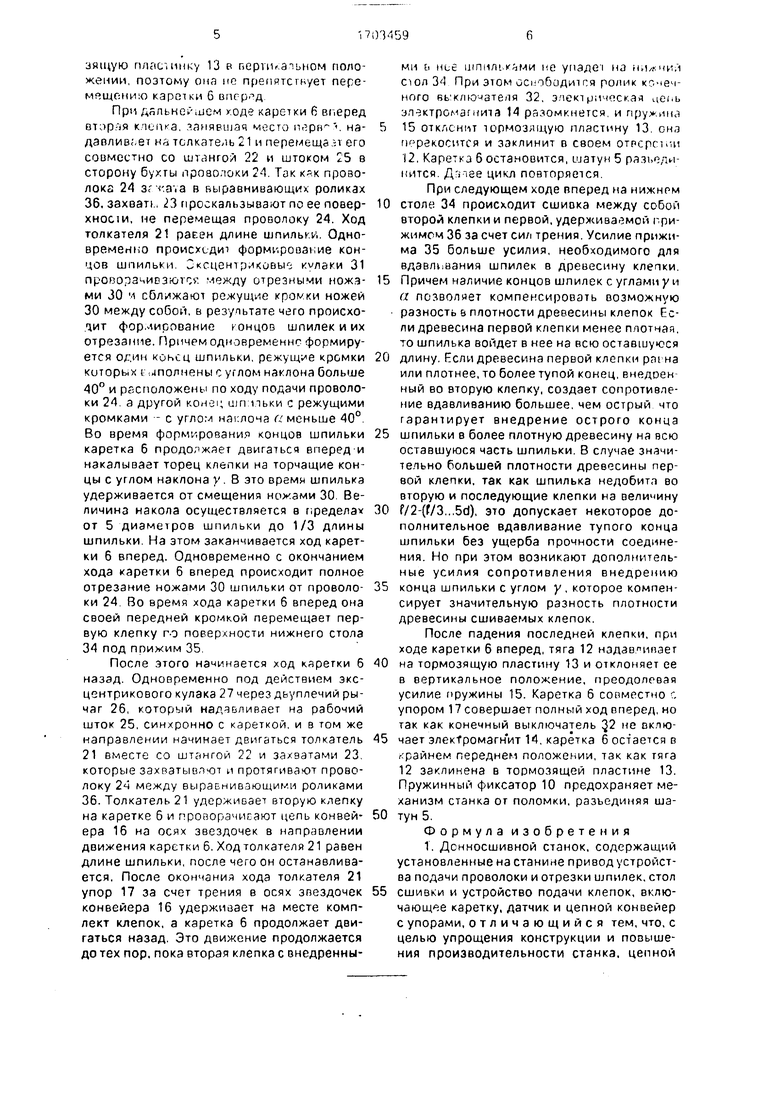

Расстояние между упорами 17 и 20 устанавливается равным длине сшиваемого щита. Упоры 17 и 20 расположены на цепном конвейере 16 взаимно противоположно. На задней части станины 1 установлены устройства подачи проволоки и устройство отрезки шпилек. Устройство подочи прово- лок и состоит из толкателя 21, на штанге 22 которого закреплены захваты 23, острыми концами установленные на проволоку 24. К верхней части толкателя 21 закреплен рабочий шток 25, с которым взаимодействует двуплечий рычаг 26, управляемый эксцентриковым кулаком 27. Последний закреплен на валу 28, получающем вращение от цепной передачи 29, связанной с редуктором 3. Устройство отрезки шпилек состоит из от- резных ножей 30. между которыми пропущена проволока 24 и которые взаимодействуют с эксцентриковыми кулаками 31. установленными на валу 28.Причем продольная ось проволоки 24 совпадает с продольной осью формующих канавок отрезных ножей 30, а углы наклона режущих кромок соосных формующих канавок различны.

Режущие кромки канавок выполнены с устюм наклона больше 40° и расположены по ходу подачи проволоки 24. режущие кромки соосных канавок - с углом наклона а меньше 40°. Между цепным конвейером 16 и толкателем 21 установлен датчик нали- чия клепки на каретке, выполненный в виде конечного выключателя 32, контактирующего с подаваемой клепкой. Конечный выключатель 32 включат 1} электрическую цепь управления электромагнитом 14. Станина ( имеет верхний стол 33 подачи клепки и нижний стол 34 сшивки, над которым установлен прижим 35. Обе ветки проволоки 24 пропущены через выравнивающие ролики 36 и сматываются с двух бухт проволоки 24, закрепленной на катушке 37. Продольная ось подаваемой проволоки 24 и отрезной шпильки приподнята над плоскостью верхнего стола 33 на половину толщины клепки. Нижний стол 34 опущен относительно вер- хнего не менее чем наполовину толщины клепки.

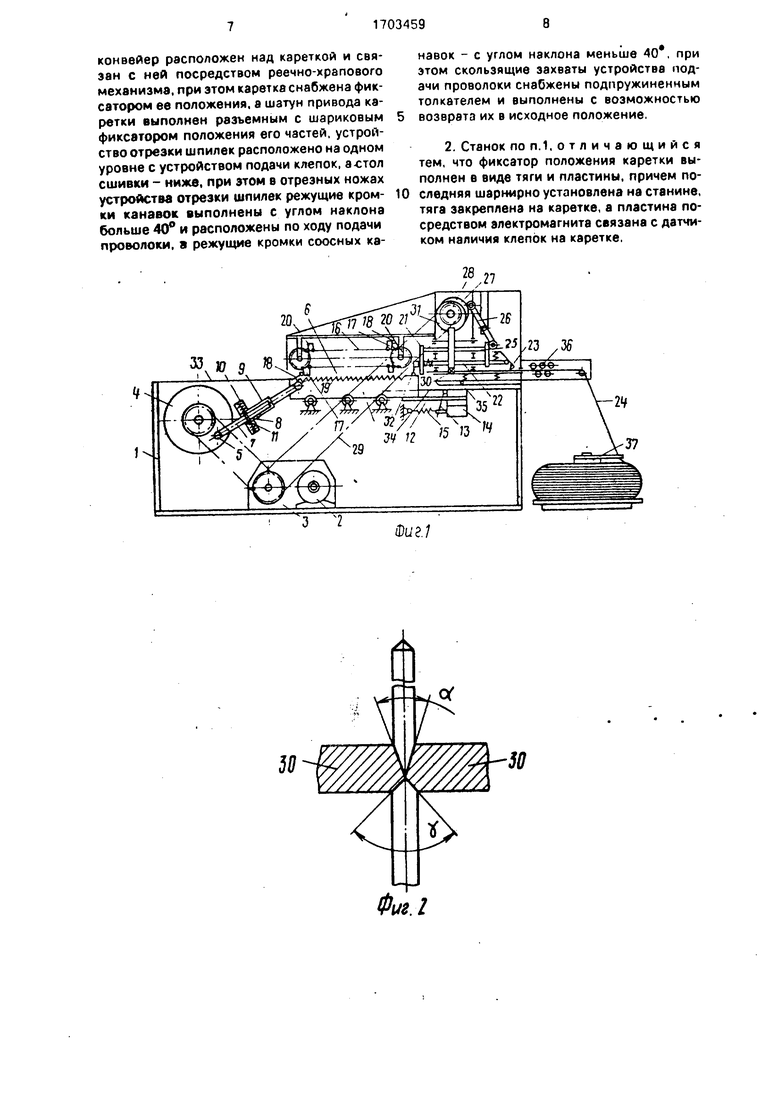

Станок работает следующим образом.

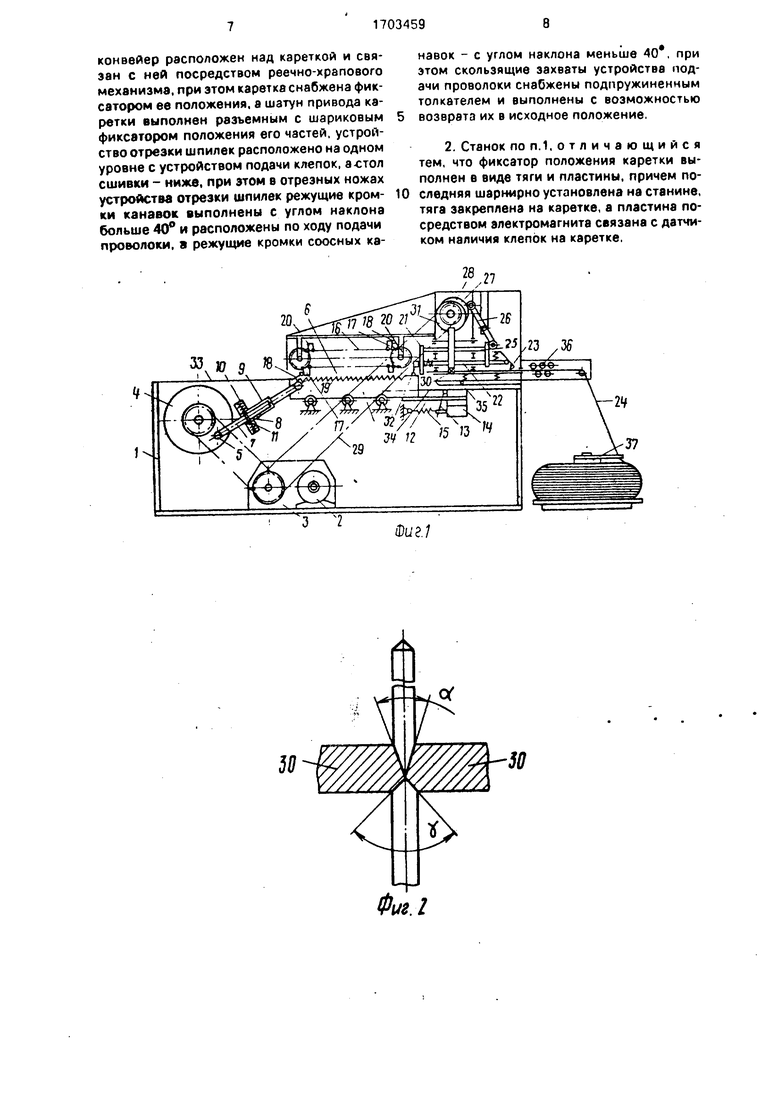

Предварительно подготовленный для сшивки комплект клепок вручную задвигается с n. iooKocui bepxHfcfo сто; а 33 нэ каретку б При этом маховик 4 с шатуном 5 и кареткой 6 .ится в переднем положении, сог упора 1 / подняты, и их фиксаторы 18 не ,0||Тй - ируют с зубцами 19 кзретк.и 6, Передняя клепка встречается с одним из переставляемых упоров 20, оказавшемся на нижней ветви цепного конвей- еоа 16 и, перемещая его, заставляет упор 17 передвигаться дс тех пор, пока фиксатор 18 не сойдет в зацепление с зубцами 19 каретки 6. Одновременно первая клепка надавливает на конечный выключатель 32 и каретка начинает двигаться назад. При этом фиксатор 18 свободно скользит по зубьям, не входя с ними в зацепление. Упор 17 на нижней ветви цепи стоит на месте, удержиьэя за сче сил трения в осях звездочек цепного конвейера 16комплс.кт клепок от смещения при движении каретки 5 назад.

Ролик конечного выключателя 32 лежит на поверхности первой клепки и электромагнит 14 ик-ючен, Тормозящая пластина 13 расположена вертикально, и ничто не препятствует перемещению каретки 6 на- 1ад. Это дв-,1же vie происходит до тех пор, пока первая клепка, сказавшись без опоры, не упадет, освобождая ролик конечного выключателя 32 электрическая цепь управления электромагнитом 14 размыкается, и пружина 15 отклоняет тормозящую пластину 13, она перекашивается и заклинивает в своем отверстии тягу 12. Каретка 6 останавливается, осевые усилия на шатуне 5 вырастают, шарики 1 пружинных фиксаторов 10 выкатываются из кольцевой канавки 8 пальца 7, и шатун разъединяется. Маховик 4 с пальцем 7 самостоятельно продолжают движение до задней крайней точки рабочего хода, после чего начинается ход вперед. При ходе вперед каретка 6 стоит на месте, а палец 7 перемещается внутри втулки 9 до тех пор, пока шарики 11 пружинных фиксаторов 10 не заскочат Б кольцевую.анавку 8, и шатун 5 соединяется1.

Шатун 5 толкает каретку 6 вперед, тяга 12 надавлиегег тормозящую пластину 13 и отклоняет ее в вертикальное положение, преодолевая усилие пружины 15. При этом фиксатор 18 упора 17 на нижней ветви цепного конвейера 16 заскакивает в ближайшую впадину зубцов 19 каретки 6, и упор 17 передвигается вперед совместное кареткой 6, при этом упор 17 толкает оставшиеся на каретке 6 клепки вперед. Вторая клепка комплекта, занявшая место первой на каретке 6, доходит до ролика конечного вы- кг.ючателя 32, он выкатывается на верхнюю плоскость второй клепки, цепь электромагнита 14 замыкается, ион удерживаеттормозящую пластику 13 в перпиапьном положении, поэтому она не препятствует перемещению каретки G вперед.

При дальнейшем х.оде каретки б вперед вторая клепка, занявшая место . на- давлив;.ет на толкатель 21 и перемещал его совместно со штангой 22 и штоком 25 в сторону бухты проволоки 24. Ток проволока 24 .ауа в выравнивающих роликах 36, захват., 23 проскальзывают по ее повер- ХНОС1И, не перемещая проволоку 24. Ход толкателя 21 расен длине шпильки. Одновременно происходит формирование концов шпильки, Эксцентриковые кулаки 31 проворачиваются между отрезными ножа- ми 30 м сближают режущие кромки ножей 30 между собой, в результате чего происходит формирование юнцов шпилек и их отрезание. Причем одновременно формируется один коьсц шпильки, режущие кромки которых i..лполнены с углом наклона больше 40° и расположены по ходу подачи проволоки 24. а другой конец шпильки с режущими кромками - с углом наклона а меньше 40°. Во время формирования концов шпильки каретка б продолжает двигаться вперед-и накалывает торец клепки на торчащие концы с углом наклона у. В это время шпилька удерживается от смещения ножами 30. Величина накола осуществляется в предела от 5 диаметров шпильки до 1/3 длины шпильки. На этом заканчивается ход каретки 6 вперед. Одновременно с окончанием хода каретки 6 вперед происходит полное отрезание ножами 30 шпильки от проволо- ки 24. Во время хода каретки 6 вперед она своей передней кромкой перемещает первую клепку го поверхности нижнего стола 34 под прижим 35.

После этого начинается ход каретки 6 назад. Одновременно под действием эксцентрикового кулака 27 через дьуплечий рычаг 26, который надавливает на рабочий шток 25, синхронно с кареткой, и в том же направлении начинает двигаться толкатель 21 вместе со штангой 22 и захватами 23, которые захватывают и протягивают проволоку 2ч между выравнивающими роликами 36. Толкатель 21 удерживает вторую клепку на каретке б и проворачивают цепь конвей- ера 16 на осях звездочек в направлении движения каретки 6. Ход толкателя 21 равен длине шпильки, после чего он останавливается, После окончания хода толкателя 21 упор 17 за счет трения в осях звездочек конвейера 16 удерживает на месте комплект клепок, а каретка 6 продолжает двигаться назад. Это движение продолжается до тех пор. пока вторая клепка с внедренными EI ние шпильками не упадет на писчий сюл 34. При этом освободится ролик конечного выключателя 32, электрическая цеьь электромагнита 14 разомкнется, и пружина 15 отклонит тормозящую пластину 13. она перекосится и заклинит в своем отпсрсыи 12. Каретка б остановится, шатун 5 разъединится. Дглее цикл повторяется.

При следующем ходе вперед на нижнем столе 34 происходит сшиока между собой второй клепки и первой, удерживаемой прижимом 36 за счет сил трения. Усилие прижима 35 больше усилия, необходимого для вдавливания шпилек в древесину клепки. Причем наличие концов шпилек с углами у и а позволяет компенсировать возможную разность в плотности древесины клепок Если древесина первой клепки менее плотная, то шпилька войдет в нее на всю оставшуюся длину. Если древесина первой клепки рагна или плотнее, то более тупой конец, внедренный во вторую клепку, создает сопротивление вдавливанию большее, чем острый что гарантирует внедрение острого конца шпильки в более плотную древесину на всю оставшуюся часть шпильки. В случае значительно большей плотности древесины первой клепки, так как шпилька недобита во вторую и последующие клепки на величину f/2-(f/3...5d), это допускает некоторое дополнительное вдавливание тупого конца шпильки без ущерба прочности соединения. Но при этом возникают дополнительные усилия сопротивления внедрению конца шпильки с углом у, которое компенсирует значительную разность плотности древесины сшиваемых клепок.

После падения последней клепки, при ходе каретки 6 вперед, тяга 12 надавливает на тормозящую пластину 13 и отклоняет ее в вертикальное положение, преодолевая усилие пружины 15. Каретка б совместно с. упором 17 совершает полный ход вперед, но так как конечный выключатель 3,2 не включает элекТромагн ит 14, каретка 6 остается в крайнем переднем положении, так как тяга 12 заклинена в тормозящей пластине 13. Пружинный фиксатор 10 предохраняет механизм станка от поломки, разъединяя шатун 5.

Формула изобретения

Т. Донносшивной станок, содержащий установленные на станине привод устройства подачи проволоки и отрезки шпилек, стол сшивки и устройство подачи клепок, включающее каретку, датчик и цепной конвейер с упорами, отличающийся тем, что, с целью упрощения конструкции и повышения производительности станка, цепной

конвейер расположен над кареткой и связан с ней посредством реечно-храпового механизма, при этом каретка снабжена фиксатором ее положения, а шатун привода каретки выполнен разъемным с шариковым фиксатором положения его частей, устройство отрезки шпилек расположено на одном уровне с устройством подачи клепок, а-стол сшивки - ниже, при этом в отрезных ножах устройства отрезки шпилек режущие кромки канавок выполнены с углом наклона больше 40° и расположены по ходу подачи проволоки, а режущие кромки соосных ка

навок - с углом наклона меньше 40, при этом скользящие захваты устройства подачи проволоки снабжены подпружиненным толкателем и выполнены с возможностью возврата их в исходное положение,

2. Станок по п.1, отличающийся тем, что фиксатор положения каретки выполнен в виде тяги и пластины, причем последняя шарнирно установлена на станине, тяга закреплена на каретке, а пластина посредством электромагнита связана с датчиком наличия клепок на каретке,

| название | год | авторы | номер документа |

|---|---|---|---|

| Донносшивной станок | 1990 |

|

SU1764999A2 |

| Донносшивной станок | 1990 |

|

SU1765000A2 |

| Донносшивной станок | 1989 |

|

SU1813639A1 |

| Донносшивной станок | 1989 |

|

SU1765001A1 |

| Линия для изготовления доньев бочек | 1983 |

|

SU1147566A1 |

| Станок для сборки бочек | 1991 |

|

SU1822818A1 |

| Станок для сборки остовов бочек | 1989 |

|

SU1703458A1 |

| Правильно-отрезной автомат | 1985 |

|

SU1326379A1 |

| Донносшивной станок | 1977 |

|

SU941181A1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

31

ч д.

2

31

%№№&

я// Vv

ш п 5 и 7

JV П }5

Фиг. 7

Фм I

I

S:

I CTUTffi РЛ йШШ«КЙ

Фиг.}

S:

Фиг4

Авторы

Даты

1992-01-07—Публикация

1988-10-26—Подача