1

(21)4814527/02 (22)16.04.90 (46)30.09.92. Бюл. №36 (71) Уральский лесотехнический институт им. Ленинского комсомола (72)Э.Э.Блюм,Т.В.ПогудинаиС.А.Осинский (56) Тылкин М.А. Справочник термиста ремонтной службы. - М.: Металлургия, 1981, с. 460.

Авторское свидетельство СССР № 1087556,кл. С 21 D 9/32,1984.

(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

(57) Изобретение относится к машиностроению и может быть использовано в ремонтном производстве. Сущность: зубчатое колесо нагревают до температуры закалки 900-930°С, быстро охлаждают, затем проводят индукционный нагрев кольцевыми участками шириной 14-15 мм до температуры отпуска 500 520°С, при этом ширина промежутков между участками нагрева составляет 15-20 мм. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ термической обработки крупномодульных зубчатых колес | 1989 |

|

SU1638182A1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ термической обработки цилиндрических зубчатых колес | 1981 |

|

SU1087556A1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| Способ термической обработки утяжеленных бурильных труб | 1983 |

|

SU1164281A1 |

| Способ упрочнения зубчатых колес и шестерен | 1986 |

|

SU1392115A1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

Изобретение относится к индукционной термической обработке и может быть использовано в машиностроении и ремонтном производстве.

Известен способ закалки зубчатых колес длиной до 100 мм и диаметром до 100 мм с модулем до 8 мм путем нагрева токами высокой частоты выше температуры Аз с самоотпуском, который обеспечивает сквозную прокалку зубьев.

Недостатком этого способа является то, что при закалке таким способом мелкомодульных зубчатых колес зубья нагреваются и закаливаются на всю глубину и вязкая сердцевина зуба отсутствует. Это зачастую приводит к сколу зубьев в процессе работы.

Известен также способ закалки ТВЧ цилиндрических зубчатых колес, при котором осуществляется раздельное охлаждение наружной и внутренней поверхности и отпуск при490-510°С.

Недостатком этого способа является относительно невысокая твердость зубьев 25- 30 НРС и вследствие этого невысокое сопротивление зубьев износу и смятию.

Цель изобретения - повышение долговечности зубчатых колес из средоуглеро- дистых и легированных сталей.

Способ осуществляется следующим образом.

Зубчатое колесо нагревают до температуры закалки 900-930°С, быстро охлаждают, после чего производят местный нагрев кольцевыми участками по длине зубчатого колеса до температуры 500°С, оставляя промежутки между ними, т.е. по длине зубчатого колеса создается периодическое изменение температуры отпуска. В результате такой обработки по длине каждого зуба твердость периодически изменяется, т.е. более твердые участки чередуются с более мягкими участками. Периодическое изменение твердости по длине зубьев повышает долговечность зубчатого колеса в эксплуатации, так как участки зуба с меньшей твердостью хорошо сопротивляются сколу, а участки с более высокой твердостью хорошо сопротивляются износу и смятию.

Примеры конкретного выполнения.

Ё

VI Os

ел

ю

го

Зубчатые колеса из стали 40 и 40Х диаметром 60 мм, длиной 90 мм с модулем 2,5 мм нагревали под закалку до температуры 900-930°С токами высокой частоты на установке ВЧГ2-100/0,066 в трехвитковом ин- дукторе из профилированной на квадрат трубки Јil5 мм при частоте тока 60 кГц с продолжительностью Юс. Расстояние между индуктором и поверхностью зубьев 2,5- 3,0 мм. После нагрева детали охлаждали водой, а затем производили местный нагрев кольцевых участков до температуры 500°С на той же установке в одновитковом индукторе из трубки 5 мм с продолжительностью 5-6 сек. После нагрева первого кольцевого участка деталь перемещали VB индукторе на 25-35 мм и операцию повторяли до тех пор пока не обработали кольцевыми участками всю длину детали. Контроль за температурой при отпуске проводили по изменению цвета линии термокарандаша.

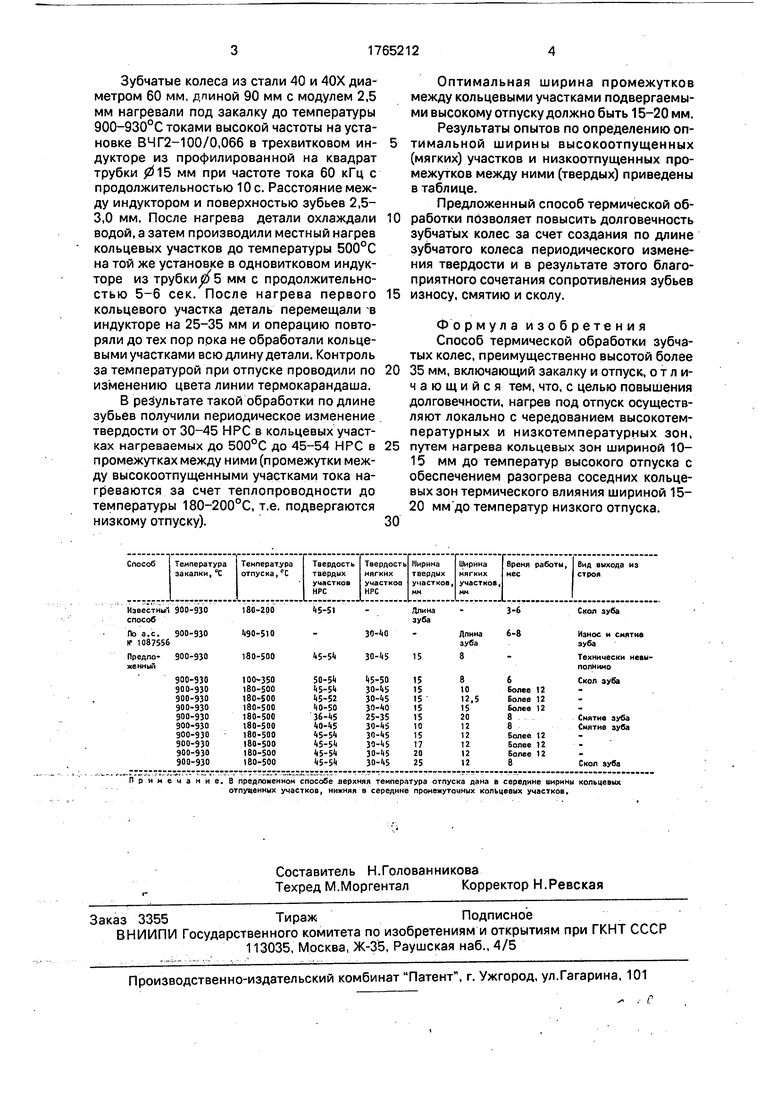

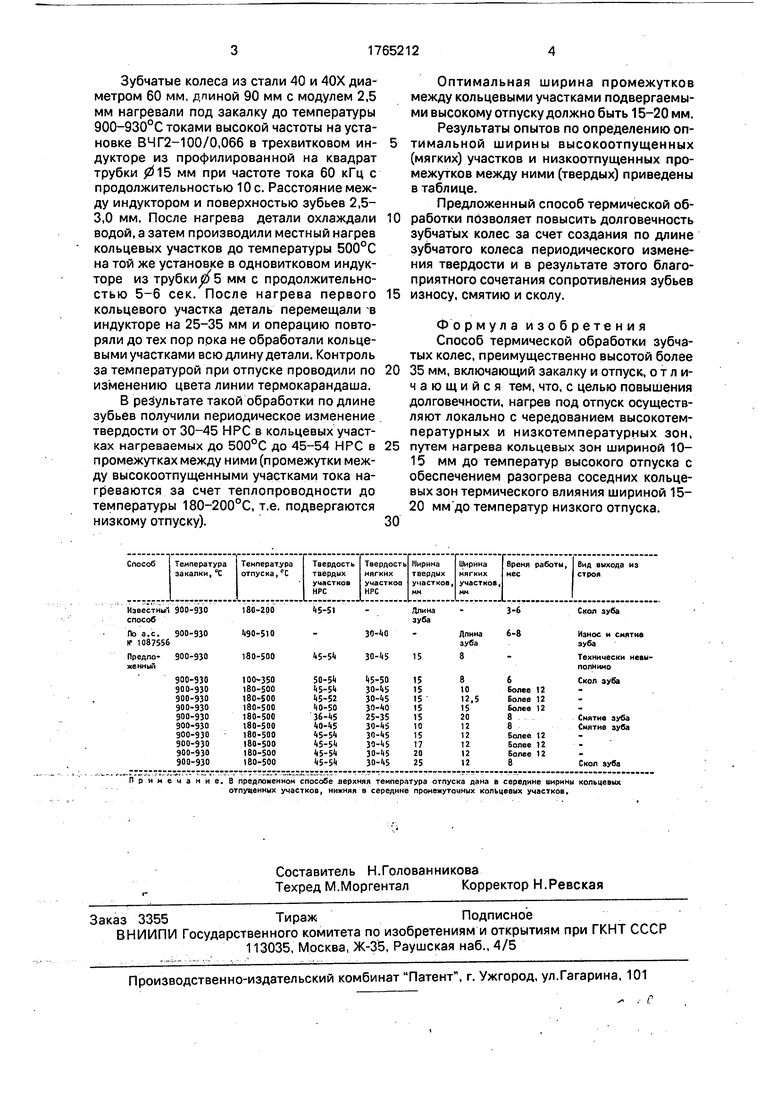

В результате такой обработки по длине зубьев получили периодическое изменение твердости от 30-45 НРС в кольцевых участках нагреваемых до 500°С до 45-54 НРС в промежутках между ними (промежутки между высокоотпущенными участками тока нагреваются за счет теплопроводности до температуры 180-200°С, т.е. подвергаются низкому отпуску).

Оптимальная ширина промежутков между кольцевыми участками подвергаемыми высокому отпуску должно быть 15-20 мм.

Результаты опытов по определению оптимальной ширины высокоотпущенных (мягких) участков и низкоотпущенных промежутков между ними (твердых) приведены в таблице.

Предложенный способ термической обработки позволяет повысить долговечность зубчатых колес за счет создания по длине зубчатого колеса периодического изменения твердости и в результате этого благоприятного сочетания сопротивления зубьев износу, смятию и сколу.

Формула изобретения Способ термической обработки зубчатых колес, преимущественно высотой более 35 мм, включающий закалку и отпуск, отличающийся тем, что, с целью повышения долговечности, нагрев под отпуск осуществляют локально с чередованием высокотемпературных и низкотемпературных зон, путем нагрева кольцевых зон шириной 10- 15 мм до температур высокого отпуска с обеспечением разогрева соседних кольцевых зон термического влияния шириной 15- 20 мм до температур низкого отпуска.

Авторы

Даты

1992-09-30—Публикация

1990-04-16—Подача