Изобретение относится к сварочному производству, в частности к способам термической обработки изделий наплавленных преимущественно теплостойкими инструментальными сталями.

Цель изобретения - снижение энергозатрат и сокращение продолжительности термической обработки за счет снижения температуры аустенизации и исключения стадии охлаждения изделия после наплавки до климатической температуры.

Способ опробован применительно к изделию наплавленному сталью Р6М5

(Мн- 190°С).

Наплавку вели сжатой дугой прямого действия обратной полярности в защитно- легирующей среде азота на заготовку из стали ЗОХГСА с размерами 150x50x14 мм. Режим наплавки: ток сжатой дуги - 210 А; напряжение на дуге - 46 В; скорость наплавки - 13,8 м/ч; скорость подачи присадочной порошковой проволоки - 42 м/ч; диаметр проволоки - 3,7 мм; расход плазмообразую- щего газа (аргон) - 6 л/мин; расход защитного газа (азот) - 30 л/мин. Наплавку осуществляли в три слоя. Скорость охлаждения после наплавки была выше критической.

Аустенизацию проводили с применением печного нагрева. Отпуск осуществляли по режиму: Тнагр. 560°С, г 1 ч, двукратный.

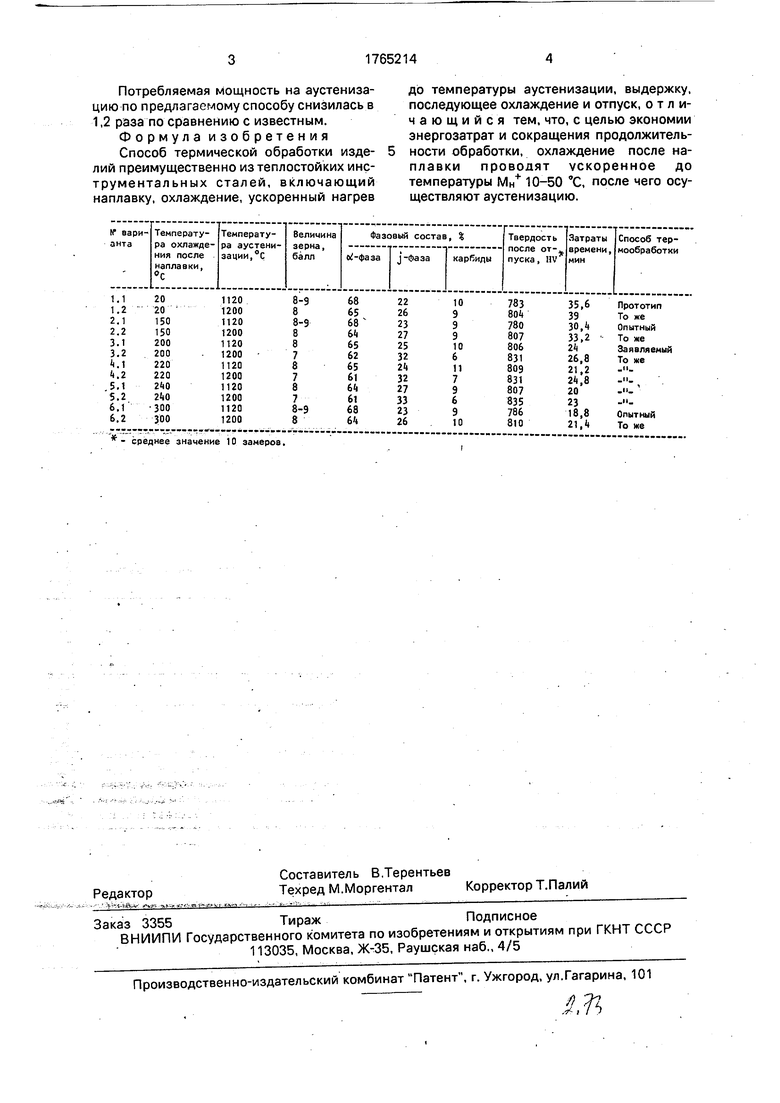

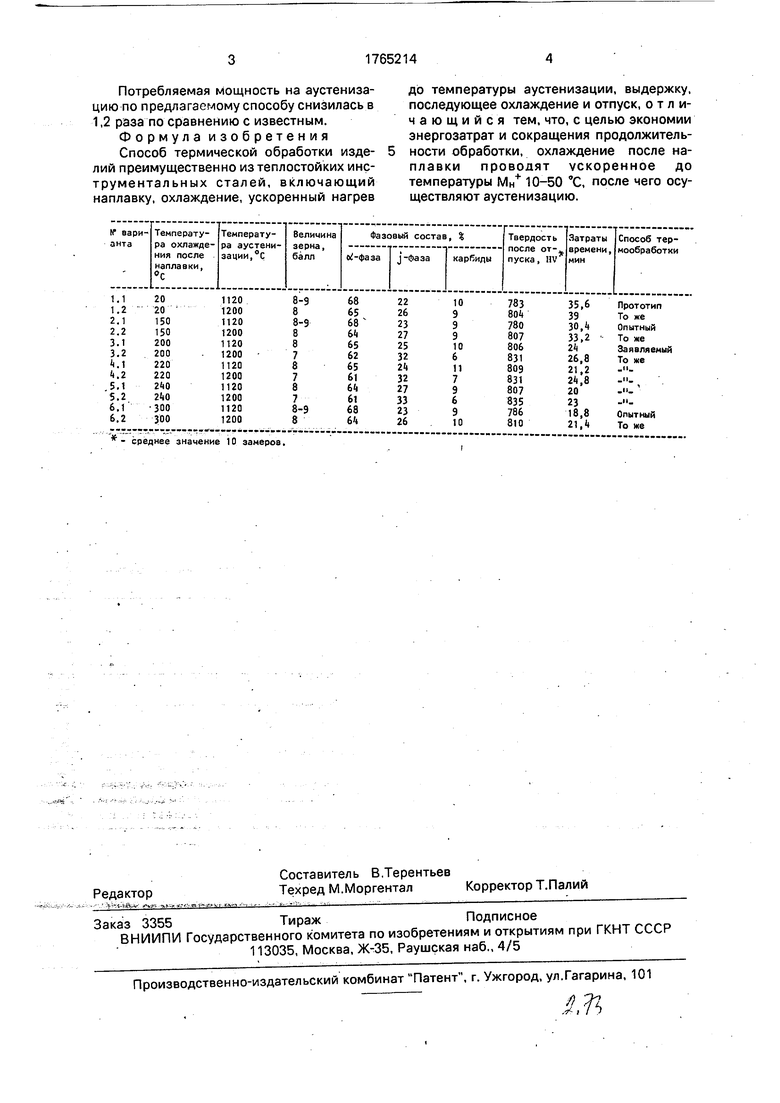

В таблице приведены результаты дований структуры, фазового состава, твердости наплавленного металла образцов, обработанных по предлагаемому и известному способам, а также другим режимам термообработки.

Представленные экспериментальные данные подтверждают, что высокие легиро- ванность твердого раствора после аустенизации и твердость в отпущенном состоянии наплавленный металл приобретает при использовании более низкой температуры аустенизации по предлагаемому способу термообработки.

Регистрацию времени, необходимого на термообработку, начинали с момента охлаждения металла после наплавки до 240°С.

Сравнение затрат времени по вариантам 1.2 и 5.1 позволяет говорить о значительном их снижении при термообработке по предлагаемому способу.

W

е

sj

О

сл го

Ј

Потребляемая мощность на аустениза- цию по предлагаемому способу снизилась в 1,2 раза по сравнению с известным. Формула изобретения Способ термической обработки изделий преимущественно из теплостойких инс- трументальных сталей, включающий наплавку, охлаждение, ускоренный нагрев

до температуры аустенизации, выдержку, последующее охлаждение и отпуск, отличающийся тем, что, с целью экономии энергозатрат и сокращения продолжительности обработки, охлаждение после наплавки проводят ускоренное до температуры мн 10-50 С, после чего осуществляют аустенизацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2017 |

|

RU2681049C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ моделирования термического цикла сварки и устройство для его осуществления | 1990 |

|

SU1698023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

| Порошковая проволока | 2022 |

|

RU2801387C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

Сущность изобретения: способ включает наплавку, охлаждение и ускоренный нагрев, выдержку с последующим охлаждением и отпуск. При этом после наплавки производят ускоренное охлаждение до температур Мн + 10 - 50°С. 1 табл.

| Авторское свидетельство СССР № 1592369, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки сварных изделий | 1974 |

|

SU500272A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-12-25—Подача