Изобретение относится к технологии текстильных материалов, в частности к способам получения шлихты, и может быть использовано в шлихтовании ткацких основ, например, камвольной пряжи.

Шлихтование улучшает перерабатывающую способность основ на ткацком станке. Оно должно обеспечивать увеличение износостойкости нитей, устранение ворсистости, снятие статического электричества. Это, в свою очередь, ведет к уменьшению обрывностей нитей основы на ткацком оборудовании, росту его производительности и улучшению качества готовой ткани за счет снижения количества ткацких пороков.

Известен способ приготовления шлихты на основе желатина и мездрового клея при введении в их раствор смачивателей. Причем наиболее существенное увеличение вязкости обеспечивается анионактивными смачивателями, например, ТМС (натриевой солью сульфированной смеси высших жирных спиртов) и смачивателей НБ (сульфированным продуктом конденсации нафталина со смесью изомеров технического бутилового спирта). Например, вязкость шлихты при содержании ТМС 3 и 9 мае. % составляет для 4%-ного раствора желатина 1,2 и 1,34 град. Ј, для 10%-ного раствора желатина 2,96 и 4,76 град. Ј соответственно.

Однако при указанных концентрациях смачивателей наблюдается вспенивание шлихтовального раствора, что з&груаняет работу в производственных условиях.

Наиболее близким к изобретению по технической сущности является способ приготовления шлихты, содержащей поливиниловый спирт, обеспечивающий увеличение ее вязкости за счет введения ТМС. Однако, несмотря на полученные положительные результаты - снижент/ге концентрации поливинилового спирта в Шлихте с 10 до 9 мас.%, отмечалось вспенивание шлихтовального раствора, что препятствовало осуществлению технологического процесса в широких масштабах.

Целью изобретения является увеличение вязкости раствора высокомолекулярного шлихтующего вещества, уменьшение его

СО

с

vj

iOs

01

ю о

00

расхода в процессе шлихтования, снижение обрывности пряжи в ткачестве.

Поставленная цель достигается тем, что в водный 2-15%-ный раствор высокомолекулярного шлихтующего соединения с тем- пературой 25-75°С при перемешивании вводяталюмометилсиликонат натрия, нейт- рализованнный до рН 6,5-7,5, в количестве 0,5-5,0 мае. %.

Алюмометилсиликонат натрия - водорастворимое кремнийорганиче- ское соединение, являющееся сложной многокомпонентной системой, содержит около 10% едкого натра, но благодаря устойчивости в широком интервале рН может быть нейтрализован.

Увеличение вязкости шлихтующих высокомолекулярных соединений под действием алюмометилсиликоната натрия нельзя объяснить суммированием вязкостен двух веществ, так как вязкость последнего в исследуемых концентрациях равна вязкости воды.

В качестве шлихтующих материалов выбраны наиболее широко используемые пре- параты: желатина и поливиниловый спирт.

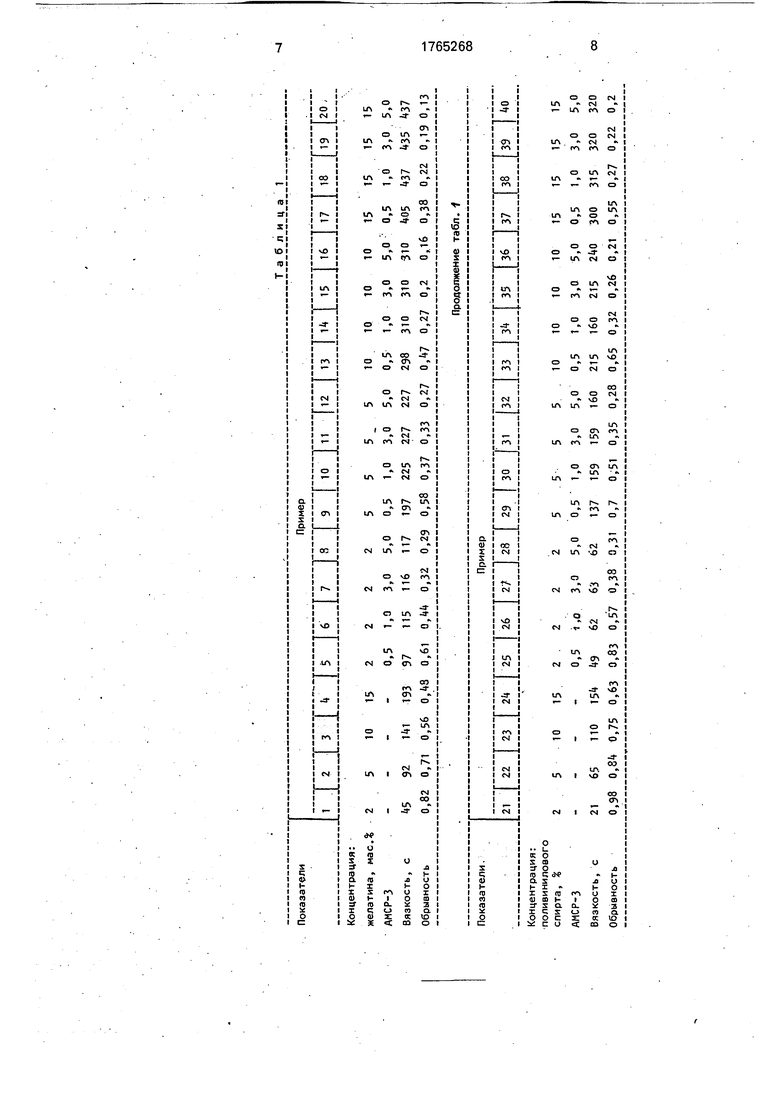

Вязкость полученных растворов измерялась на вискозиметре ВЗ-4 при температуре 20°С. Измерялось вречмя истечения 50 мл раствора из вискозиметра с высоты 20 см.

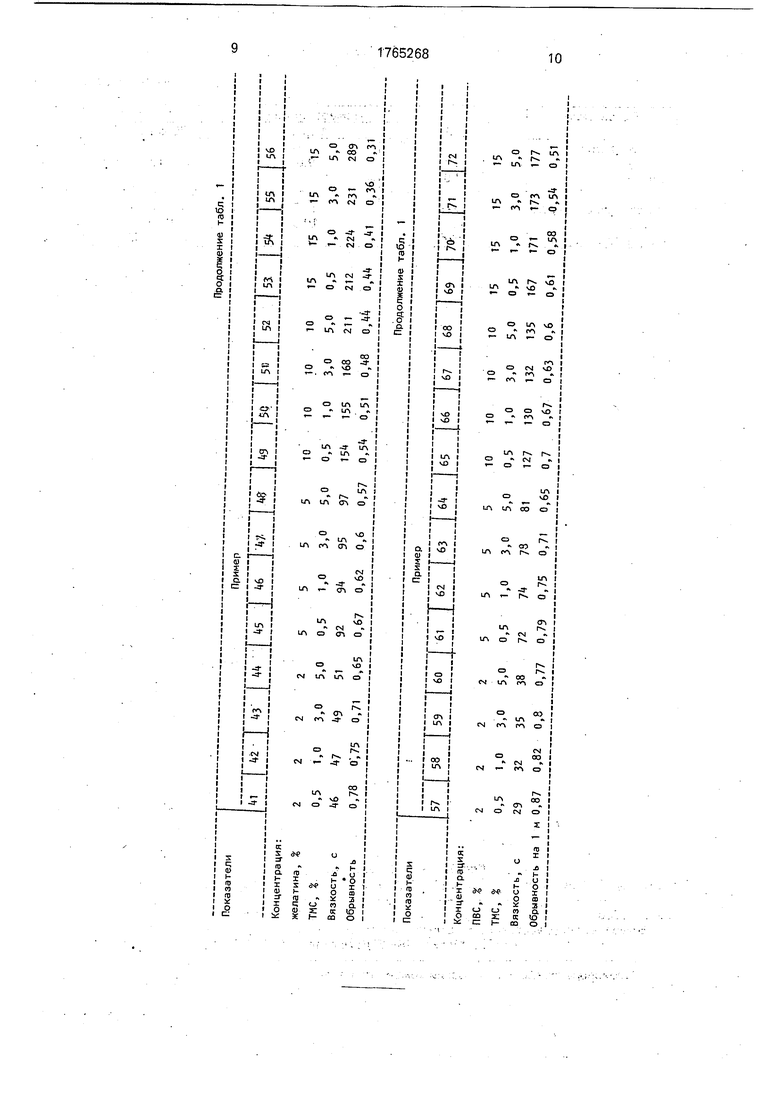

Изобретение иллюстрируется следующими примерами и таблицами.

Примеры 1-4. 2,0; 5,0; 10 и 15 г желатины заливают 50 мл воды и после на- бухания растворяют при равномерном нагревании, после чего охлаждают до 20-25°С и добавляют воду до общей массы 100 г.

Примеры 5-20. Растворы желатины готовят как в примерах 1-4, охлаждают до комнатной температуры. Алюмометилсили- конат натрия в количестве 0,5; 1,0; 3,0; 5,0 г разбавляют водой в соотношении 1:2-3 и нейтрализуют при помешивании 30%-ной уксусной кислотой до рН 6,5-7,5. К охлаж- денному до 20-25°С раствору желатины при перемешивании добавляют раствор алюмометилсиликоната натрия и воду до общей массы 100 г. Результаты определения вязкости по примерам 1-20 приведены в таблице.

Примеры 21-24. 2,0; 5,0; 10; 15 г поливинилового спирта заливают 50 мл воды и после набухания растворяют при равномерном нагревании, затем доводят водой до общей массы 100 г.

Примеры 25-40. Растворы поливинилового спирта готовят как в примерах 21- 24, алюмометилсиликонат натрия - как в примерах 5-10. К раствору поливинилового спирта, охлажденному до комнатной температуры (20-25°С) при перемешивании добавляют раствор алюмометилсиликоната натрия и воду до общей массы 100 г.

Результаты измерения вязкости по примерам 21-40 приведены в табл. 1.

В примерах 41-72 в растворы исследованных высокомолекулярных соединений вводился ТМС в соответствии с прототипом (3).

Примеры 41-56. Растворы желатины готовят как в примерах 1-4. К полученному раствору добавляют ТМС и воду до общей массы 100 г.

Результаты измерения вязкости приведены в табл.1.

Примеры 57-72. Растворы поливинилового спирта готовят как в примерах 21- 24. К раствору поливинилового спирта добавляют ТМС и доливают водой до общей массы 100 г.

Результаты определения вязкости приведены в табл. 4.

Вязкости растворов алюмометилсиликоната натрия и ТМС в концентрациях 0,5- 5 мас.%, измеренные вышеприведенным способом, составляют 2 с и равны вязкости воды.

Из приведенных в табл. 1 результатов следует, что введение алюмометилсиликоната натрия в растворы высокомолекулярных шлихтующих соединений повышает их вязкость в 2-3 раза, а по известному способу в соответствии с прототипом вязкость повышается в значительно меньшей степени-в 1,01-1,8 раза, кроме того, в последних растворах наблюдается вспенивание.

При сравнении вязкости растворов одного и того же шлихтующего соединения, приготовленного по заявляемому способу и по прототипу, при одинаковых концентрациях высокомолекулярного препарата и тек- стильно-вспомогательного вещества вязкость растворов в присутствии алюмометилсиликоната натрия в два и более раз превышает вязкость, полученную при введении ТМС.

Введение АМСР-3 в раствор высокомолекулярных соединений (ПВС, желатина) значительно снижает обрывность обработанной пряжи, увеличение же концентрации желатины и ПВС существенно на этот показатель не влияет. Увеличение вязкости растворов высокомолекулярных соединений с введением АМСР-3 позволяет снизить концентрацию высокомолекулярных веществ, достигая при этом хороших показателей по обрывности.

Следует отметить, что процесс расшлихтовки осуществляется интенсивнее, яркость окраски и качество выше у тканей, ошлихтованных раствором, приготовленным по заявляемому способу.

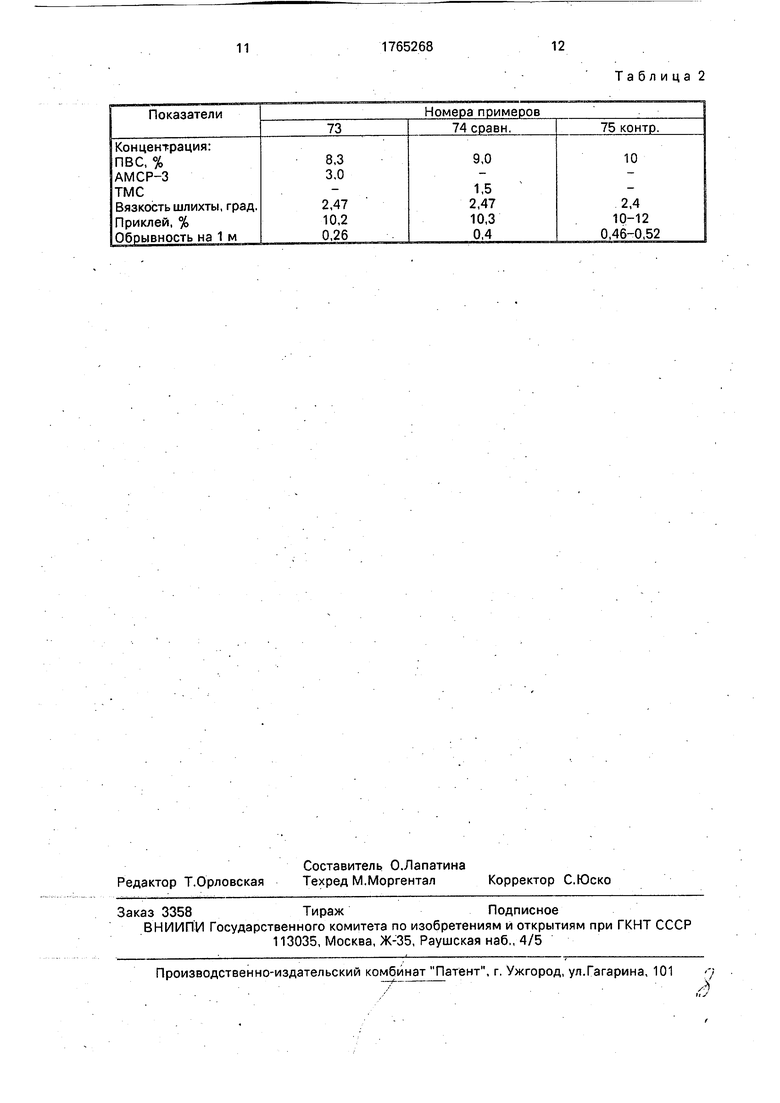

Пример 73. Поливиниловый спирт марки ВД заливают холодной водой, перемешивают в течение 30 мин, нагревают до 80°С при перемешивании до полного растворения. Алюмометилсиликонат натрия разбавляют водой в соотношении 1:2 и нейтрализуют 30%-ной уксусной кислотой до рН 6,5-7,5, после чего при перемешивании вводят в охлажденный до 70-75°С раствор поливинилового спирта, затем в шлихту вводится глицерин как гигроскопическое вещество.

Состав шлихты, мас.%:

ПВС8,3

АМСР-33,0

Глицерин0,3

--Приготовленную шлихту используют для шлихтования основ из чистошерстяной камвольной одиночной пряжи.

Пример 74, сравнительный. Поливиниловый спирт готовили как в примере 73. После его растворения в шлихту вводили ТМС и глицерин.

Состав шлихты, мас.%:

ПВС9

ТМС1,5(2)

Глицерин0,3

Шлихтование осуществлялось как в примере 73.

Пример 75, контрольный. Поливиниловый спирт готовили как в примере 73. После растворения в шлихту вводили глицерин. Состав шлихты, мас.%:

ПВС10

Глицерин0,3

Указанный состав является базовым и обычно применяется для шлихтования чис- тошерстяной камвольной одиночной пряжи на текстил ьных предприятиях,

Шлихтование осуществляли как в примере 73.

Вязкость шлихты определялась на вис- козиметре Энглера при температуре 55°С. Результаты переработки чистошерстяной камвольной пряжи приведены в табл. 2.

Формула изобретения Способ приготовления шлихты для камвольной пряжи, включающий растворение высокомолекулярного вещества в воде, введние в него глицерина и текстильно- вспомогательного вещества с последующим перемешиванием, отличающийся тем, что, с целью снижения обрывности пряжи в ткачестве, в качестве текстильно-вспомогательного вещества используют альмометил- силиконат натрия, нейтрализованный до рН 6,5-7,5, и вводят его в количестве 0,5- 5,0 мас.% при 22-75°С.

Концентрация: желатина, мас.% АМСР-3 Вязкость, с Обрывность

2 5 10 15 2222555 510101010151515 15

0,51,03,05,00,51,03,05,00,51,03,05,00,51,03,0 5,0

45 92 141 193 97115116117197225227227298ЗЮ310ЗЮ405437435 437

0,82 0,71 0,56 0,48 0,610,440,320,290,580,370,330,270,470,270,20,160,380,220,19 0,13

70,20,160,380,220,19

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1752834A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНОЙ ПРЯЖИ | 2005 |

|

RU2285077C1 |

| ШЛИХТА ДЛЯ ХИМИЧЕСКИХ НИТЕЙ | 1993 |

|

RU2063491C1 |

| КОМПОЗИЦИЯ ДЛЯ ШЛИХТОВАНИЯ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2245950C1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| Состав для подготовки пряжи,содержащей шерсть к ткачеству | 1983 |

|

SU1171582A1 |

| Шлихта для полиэфирно-хлопковой пряжи | 1979 |

|

SU878842A1 |

| Способ приготовления шлихты для целлюлозосодержащей пряжи | 1988 |

|

SU1728319A1 |

| ШЛИХТА ДЛЯ ПРЯЖИ ИЗ СМЕСИ ПОЛИЭФИРНЫХ И ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1994 |

|

RU2079590C1 |

| Шлихта для пряжи | 1990 |

|

SU1745795A1 |

Использование: в технологии текстильных материалов, в частности для получения шлихты для камвольной пряжи. Сущность изобретения: способ получения шлихты заключается в смешении водного раствора высокомолекулярного соединения с глицерином и алюмометилсиликонатом натрия 2 табл.

Концентрация: поливинилового спирта, %

АМСР-3 Вязкость, с Обрывность

2 5 10 15 222255551010101015151515

0,51,03,05,00,51,0 3,05,00,51,03,05,00,51,03,05,0

21 65 110 154 49626362137159 159160215160215240300315320320

0,98 0,84 0,75 0,63 0,830,570,380,310,70,51 0,350,280,650,320,260,210,550,270,220,2

Таблица 2

| Выдра А.Я | |||

| и др | |||

| Легка промислов сть, 1962, №1 | |||

| Способ сокращения расхода поливинилового спирта при шлихтовании | |||

| Минлегп- ромУССР, ЦБТИ, 1986. |

Авторы

Даты

1992-09-30—Публикация

1989-09-18—Подача