ФигЗ

Изобретение относится к литейному производству, в частности к изготовлению форм при производстве отливок способом вакуумно-пленочной формовки.

Известны способы изготовления опоч- ных литейных форм вакуумной формовкой (см. Литейное производство, № 7, 1988, с.22-25 или а.с. СССР № 1258592, кл. В 22 С 9/02,1986 г.), включающие покрытие синтетической пленкой поверхности модельной плиты, установку на нее опоки, заполнение опоки сухим песчаным наполнителем, виброуплотнение и вакуумирование наполнителя, протяжку готовой формы.

Заполнение опоки наполнителем осу- ществляется из бункера, после отвода последнего производится покрытие синтетической пленкой контрлада формы. При этом возможно снижение качества изготавливаемых форм за счет недостаточно- го уплотнения, осуществляемого с помощью вибрации, слоев песчаного наполнителя, расположенных в центре кома формы. Происходящая при вакуумировании и кантовании формы усадка наполнителя приводит к снижению размерной точности отпечатка модели, что также снижает качество форм. Вследствие наличия дополнительной операции по сгребанию излишков наполнителя с поверхности контрлада и покрытию контр- лада синтетической пленкой снижается производительность формовки и повышается пылевыделение в атмосферу цеха.

Наиболее близким по технической сущности к предлагаемому является способ из- готовления безопочных литейных форм вакуумной формовкой (см. Отчет о НИР, НИ- ИСЛ по теме 07-83, Одесса, 1984 г., с.7-8, 12), включающий покрытие синтетической пленкой поверхности модельной плиты и стенок съемной опоки, заполнение опоки сухим песчаным наполнителем, виброуплотнение наполнителя и протяжку готовой формы. Согласно традиционной технологии, виброуплотнение песчаного наполни- теля осуществляется одновременно с заполнением опоки, затем модельная плита отключается от источника вакуума, а поверхность наполнителя накрывается вакууми- рующим форму поддоном, Под действием вакуума безопочная форма плотно прилегает к поддону, после чего производится протяжка готовой формы с поддоном и передача ее на последующие операции. По сравнению с описанными известный способ позволяет повысить производительность формовки за счет отсутствия операции покрытия синтетической пленкой контрлада формы. Однако указанный способ не обеспечивает высокого качества изготавливаемых форм в результате снижения размерной точности отпечатка модели в форме, так как недостаточное уплотнение вибрацией песчаного наполнителя приводит к усадке наполнителя во время наложения вакууми- рующего форму поддона. Кроме того, при кантовании или заливке безопочной формы частицы наполнителя в зоне, граничащей с поверхностью поддона, под воздействием внешних сил стремятся занять все выемки и впадины в поддоне, что также приводит к снижению размерной точности отпечатка, а следовательно, и качества изготавливаемых форм.

Осуществление в известном способе виброуплотнения песчаного наполнителя одновременно с засыпкой опоки приводит к повышенному пылевыделению в атмосферу цеха, что в связи с применением в вакуумной формовке песчаного наполнителя мелких фракций (размеры зерна 0,06-0,2 мм) резко ухудшает экологическую обстановку в цехе, при этом требуется использование энергоемкой системы вентиляции.

Цель изобретения - повышение качества изготавливаемых форм и снижение пыле- выделения при формовке.

Указанная цель достигается тем, что виброуплотнение наполнителя осуществляют одновременно с наложением вакуумиру- ющего форму поддона, а заполнение опоки производят с избытком песчаного наполнителя, составляющим 8-12% от ее рабочего объекта. Кроме того, виброуплотнение наполнителя начинают при достижении контакта поддона с поверхностью наполнителя, а заканчивают при стыковке поддона с фланцем съемной опоки.

Виброуплотнение наполнителя осуществляется не во время засыпки, а после нее, т.е. одновременно с наложением вакууми- рующего форму поддона, что значительно снижает пылевыделение в цехе. Уплотнение наполнителя осуществляется вибрацией с одновременным воздействием силы веса поддона, что повышает в сравнении с прототипом степень уплотнения наполнителя. Кроме того, засыпка опоки с избытком наполнителя также повышает степень уплотнения последнего и обеспечивает плотное заполнение частицами наполнителя всех неровностей в поверхности поддона, контактирующей с наполнителем. Поэтому при вакуумировании формы, а также воздействии какой-либо технологической нагрузки, возникающей при кантовании и заливке формы, усадки наполнителя практически не происходит, что повышает размерную точность отпечатка модели в форме и качество изготавливаемых форм.

Совмещение операций виброуплотнения поддона снижает пылевыделение при формовке за счет того, что виброуплотнение наполнителя начинают при достижении контакта поддона с поверхностью наполни- теля, а заканчивают при стыковке поддона с фланцем съемной опоки, при этом одновременно осуществляется вакуумирование формы.

Таким образом, заявляемое техниче- ское решение соответствует критерию новизна.

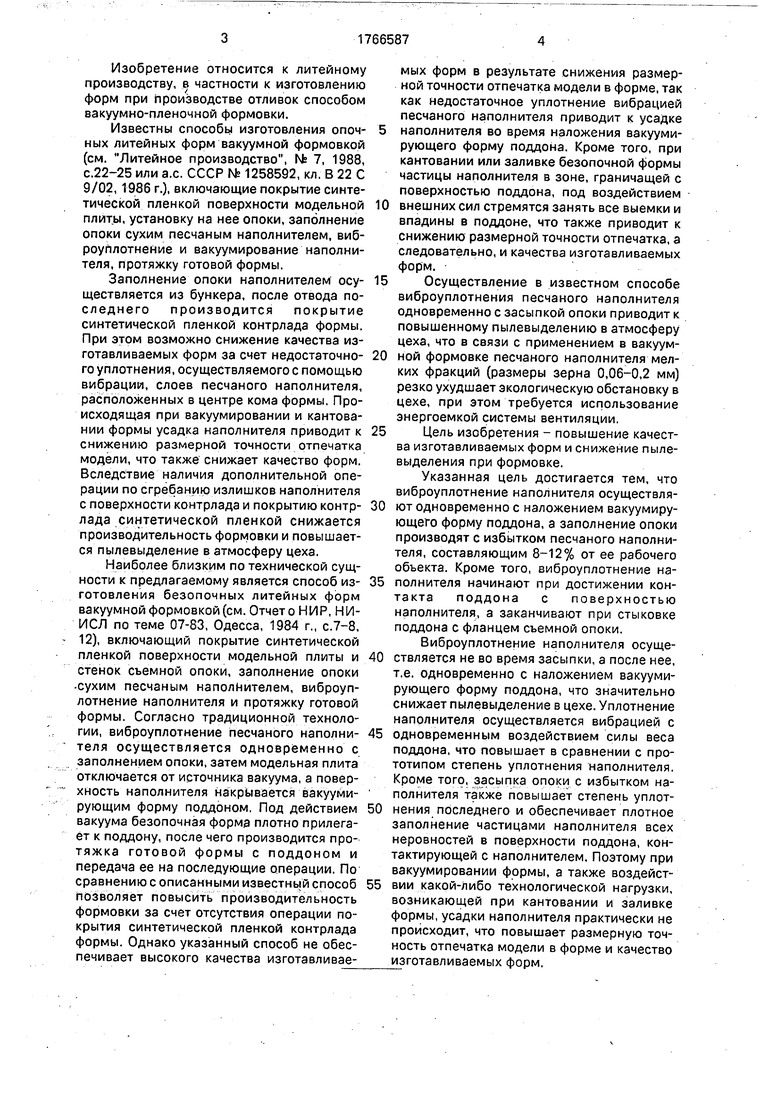

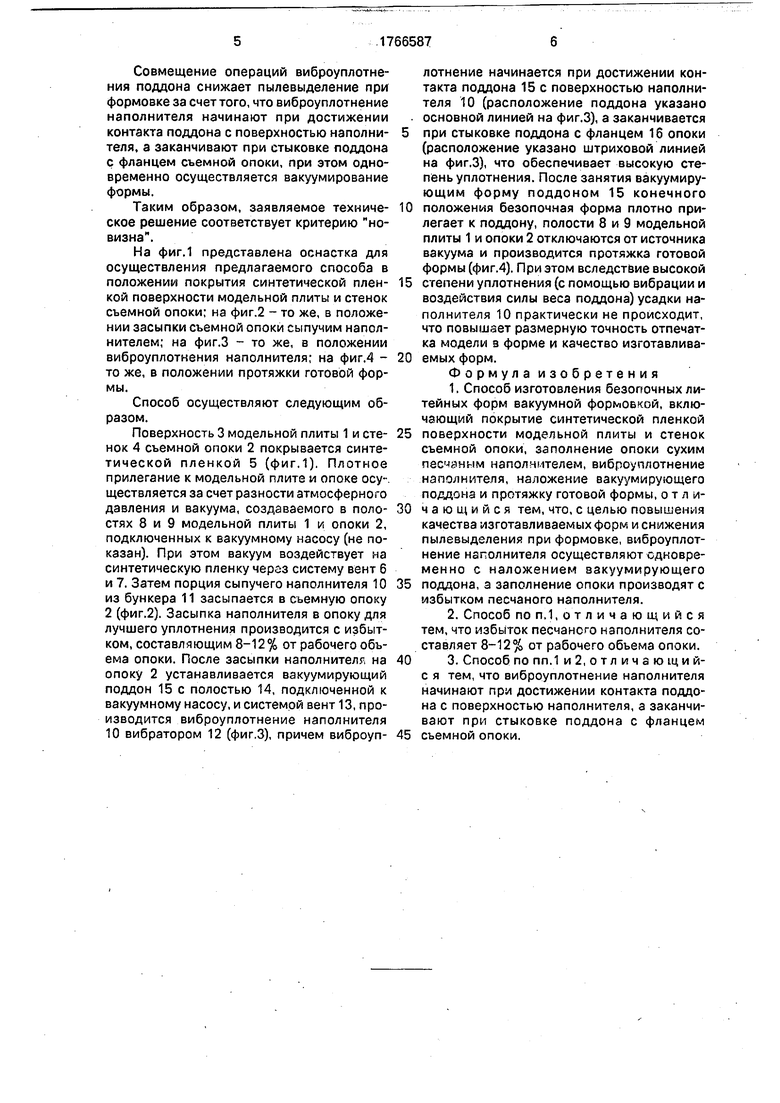

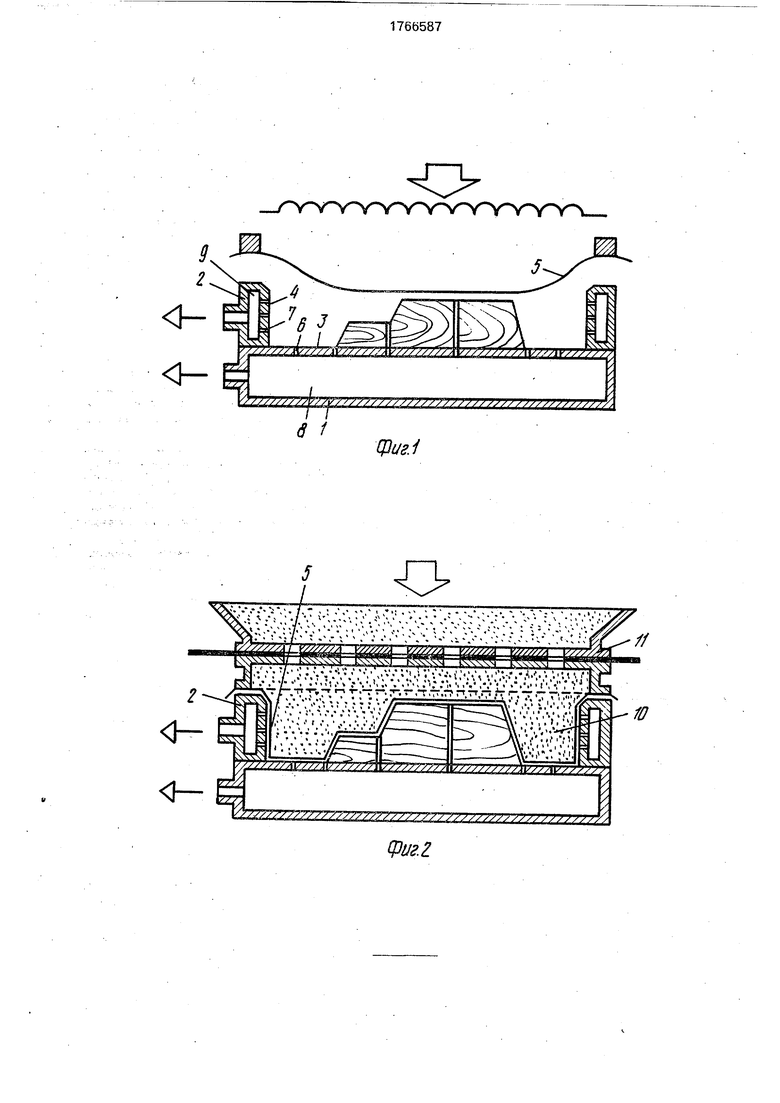

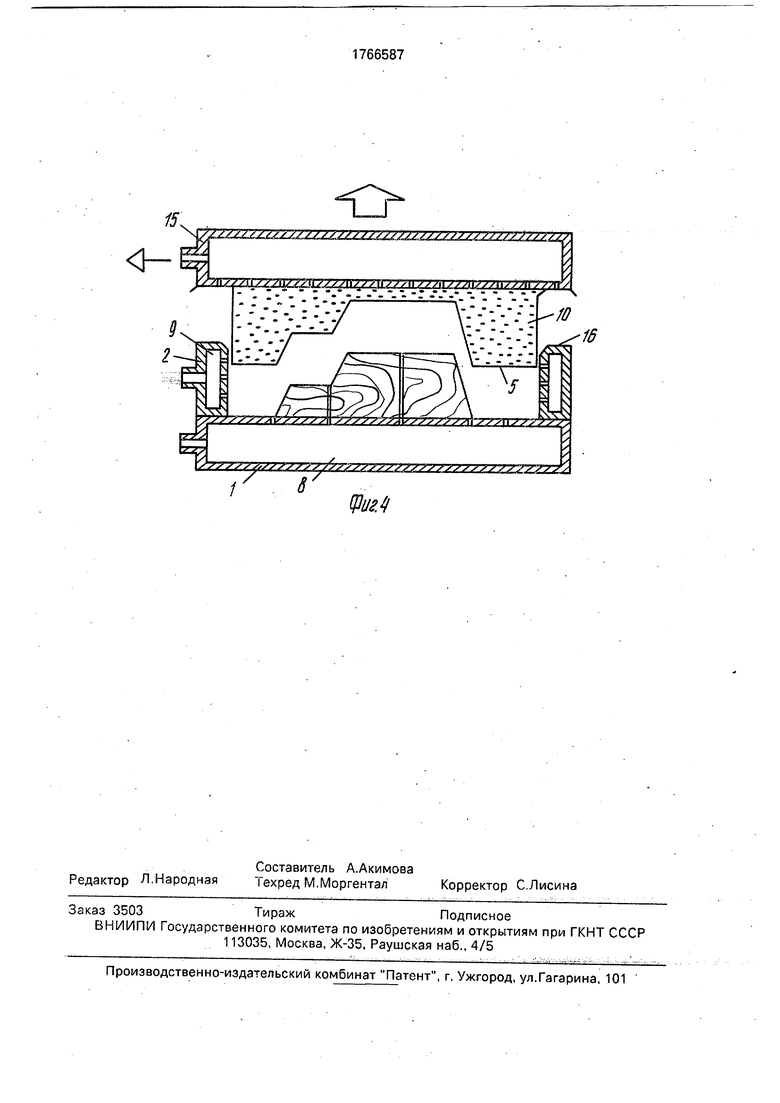

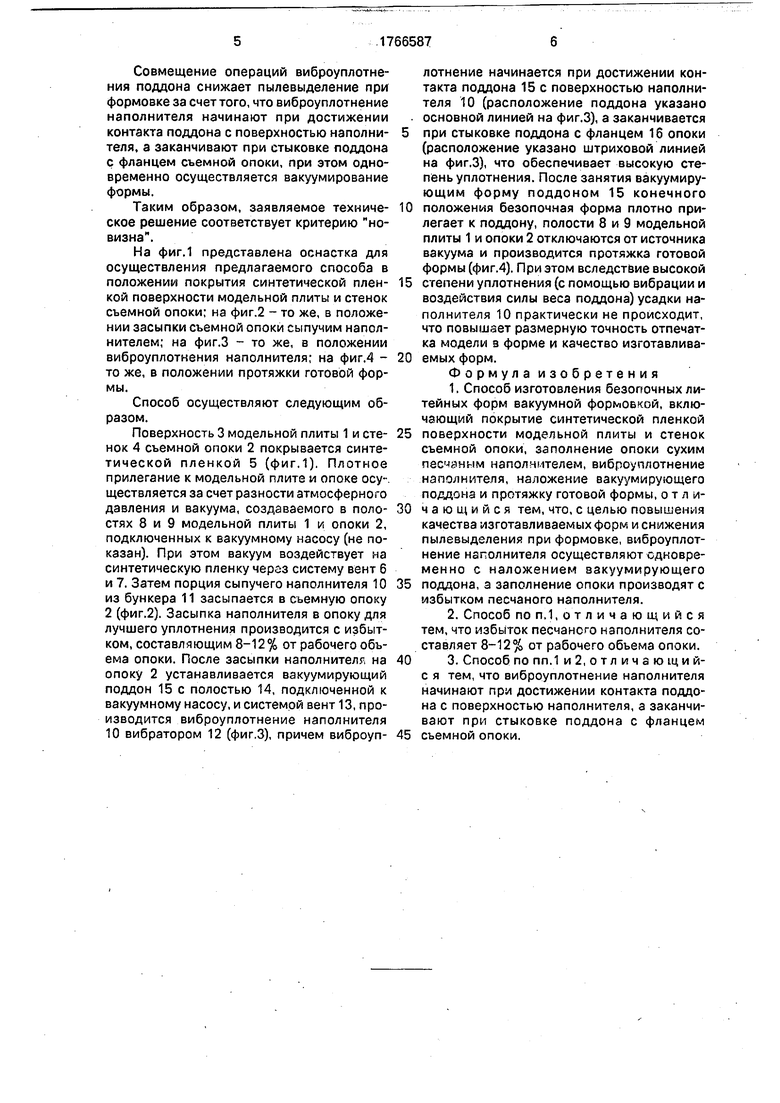

На фиг.1 представлена оснастка для осуществления предлагаемого способа в положении покрытия синтетической плен- кой поверхности модельной плиты и стенок съемной опоки; на фиг.2 - то же, в положении засыпки съемной опоки сыпучим наполнителем; на фиг.З - то же, в положении виброуплотнения наполнителя; на фиг.4 - то же, в положении протяжки готовой формы.

Способ осуществляют следующим образом.

Поверхность 3 модельной плиты 1 и сте- нок 4 съемной опоки 2 покрывается синтетической пленкой 5 (фиг.1). Плотное прилегание к модельной плите и опоке осуществляется за счет разности атмосферного давления и вакуума, создаваемого в поло- стях 8 и 9 модельной плиты 1 и опоки 2, подключенных к вакуумному насосу (не показан). При этом вакуум воздействует на синтетическую пленку через систему вент 6 и 7. Затем порция сыпучего наполнителя 10 из бункера 11 засыпается в сьемную опоку 2 (фиг.2). Засыпка наполнителя в опоку для лучшего уплотнения производится с избытком, составляющим 8-12% от рабочего объема опоки. После засыпки наполнителе на опоку 2 устанавливается вакуумирующий поддон 15 с полостью 14, подключенной к вакуумному насосу, и системой вент 13, производится виброуплотнение наполнителя 10 вибратором 12 (фиг.З), причем виброуп-

лотнение начинается при достижении контакта поддона 15с поверхностью наполнителя 10 (расположение поддона указано основной линией на фиг.З), а заканчивается при стыковке поддона с фланцем 16 опоки (расположение указано штриховой линией на фиг.З), что обеспечивает высокую степень уплотнения. После занятия вакуумиру- ющим форму поддоном 15 конечного положения безопочная форма плотно прилегает к поддону, полости 8 и 9 модельной плиты 1 и опоки 2 отключаются от источника вакуума и производится протяжка готовой формы (фиг.4). При этом вследствие высокой степени уплотнения (с помощью вибрации и воздействия силы веса поддона) усадки наполнителя 10 практически не происходит, что повышает размерную точность отпечатка модели а форме и качество изготавливаемых форм.

Формула изобретения

1.Способ изготовления безопочных литейных форм вакуумной формовкой, включающий покрытие синтетической пленкой поверхности модельной плиты и стенок съемной опоки, заполнение опоки сухим песмэннм наполнителем, виброуплотнение наполнителя, наложение вакуумирующего поддона и протяжку готовой формы, отличающийся тем, что, с целью повышения качества изготавливаемых форм и снижения пылевыделения при формовке, виброуплотнение наполнителя осуществляют одновременно с наложением вакуумирующего поддона, а заполнение опоки производят с избытком песчаного наполнителя.

2.Способ по п.1,отличающийся тем, что избыток песчаного наполнителя составляет 8-12% от рабочего объема опоки.

3.Способ по пп.1 и 2, отличаю щ и й- с я тем, что виброуплотнение наполнителя начинают при достижении контакта поддона с поверхностью наполнителя, а заканчивают при стыковке поддона с фланцем съемной опоки.

rco ю

из

CO h «Nj

15,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления безопочных форм вакуумной формовкой | 1986 |

|

SU1397150A1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| Способ выбивки при литье в вакуумно-пленочные формы | 1990 |

|

SU1770072A1 |

| Способ вакуумно-пленочной формовки в трех и более опоках | 1990 |

|

SU1792790A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Установка для вакуумной формовки | 1982 |

|

SU1052311A1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ КРУПНЫХ ОТЛИВОК В ЯМЕ ПО МОДЕЛИ | 1991 |

|

RU2026126C1 |

| Способ вакуумной формовки и устройство для его осуществления | 1985 |

|

SU1268280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМ | 1992 |

|

RU2017561C1 |

Изобретение относится к литейному производству, в частности к изготовлению форм при производстве отливок способом безопочной вакуумно-пленочной формовки. Цель изобретения - повышение качества изготавливаемых форм и снижение пылевыде- леьия при формовке. Виброуплотнение наполнителя 10 осуществляют одновременно с наложен нем в а куумиру1ОТцего форму поддона 15, причем заполнение опоки производят с избытком песчаного наполнителя, составляющим 8-12% от ее ра бочего объема. Кроме того, виброуплотнение наполнителя 10 начинают при достижении контакта поддона 15с поверхностью наполнителя, а заканчивают при стыковке поддона с фланцем 16 съемной опоки. 2 з п, ф-лы, 4 ил. (Л С N & о ел оо 5

ZZZZZ ZcZZZZZZZZ ZZZZ 5:ZgZ / /// Z / ///A

h-m

7n 77Tj / g gri7r ii / V7nyy iix//ii xxii yr/ii/x/iix/r i у/ЛГ/

№stf

| Отчет о НИР | |||

| Исследования технологического процесса получения отливок в ваку- умированных безопочных формах | |||

| Одеса: НИИСЛ, 1984, с.7-8, 12. |

Авторы

Даты

1992-10-07—Публикация

1990-04-10—Подача