Изобретение относится к промышленности строительных материалов, в частности для получения искусственного камня для кладки стен.

Известен состав для изготовления слоистого декоративно-облицовочного материала, включающий следующие компоненты, мас.% (бетонный слой):

Портландцемент19,93

Песок кармрашенский31,75

Щебень туфовый31,75

Пластификатор0,50

Гидрофобизатор0,50

Вода15,57

Известный состав имеет следующие недостатки:

большой расход цемента: большое водопоглощение; большая усадка.

Из описанных в источниках научно-технической информации обьектов наиболее близким к заявляемому является состав для получения декпрэтивно-облицовочного материала, включающий следующие компоненты, мас.%:

Портландцемент8,0-12,0

Тонкомолотый туф4,0-8,0

Цементная пыль4,0-8,0

Песок литоидный4,0-8,0

Щебень литоидный40 8,0

Вспученный пеплит4,0-16.0

Кусковой туф20 0-50,0

Сточные воды кожевенного производства1.0-4,0

Вода1 .0-20,0

Известный состав имеет следующие недостатки:

большой расход цемента низкий коэффициент размягчения- большое водопоглощение:. низкая прочность- большая усадка

Цель изобретения - повышение прочности и снижение расхода цемента

Указанная цель достигается том что в составе для изготовления строительного материала, включающем портландцемент, цементную пыль, туфовый песок и туфовый щебень, воду, указанные компоненты взтти при следующем соотношении компэнентов мас.%:

Портландцемент4-7

Цементная пыль9-18

Туфовый шебень05-12

(Л

С

ч4 & О 00 О J

Туфовый песок60,0-67,5

ВодаЮ-12

Характеристика исходных компонентов:

1.Портландцемент М400 по ГОСТу 310.1-76, ГОСТ 310.3-76 Методы испытаний. Цементы.

2.Цемен-ГйЗя °пыль: в процессе обжига клинкера во вращающихся печах значительная часть обжигаемого материала выносится из печей с дымовыми газами. Количество выносимого материала - в зависимости от

свойства сырьевой смеси типа печи, режима ее работы и составляет 3-20% от расхода сырьевой смеси. Химический состав пыли отличается от химического состава сырьевой смеси.

Как правило, в большой степени уносится карбонатный компонент, а в меньшей глинистый и менее всего железистая добавка.

В цементной пыли содержится свободная окись кальция, первичные клинкерные минералы и обежженная глина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления строительных материалов | 1990 |

|

SU1766868A1 |

| Состав для изготовления строительных изделий | 1990 |

|

SU1765135A1 |

| Состав для изготовления строительных материалов | 1990 |

|

SU1766869A1 |

| Сырьевая смесь для изготовления облицовочных изделий | 1990 |

|

SU1799861A1 |

| Состав для изготовления строительных материалов | 1990 |

|

SU1765136A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| ОГНЕЗАЩИТНАЯ СЫРЬЕВАЯ СМЕСЬ | 2008 |

|

RU2372314C1 |

| Состав для получения декоративно-облицовочного материала | 1989 |

|

SU1696410A1 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2188175C2 |

| Смесь для изготовления силикатных изделий | 1990 |

|

SU1782965A1 |

Использование: камень для кладки стен. Сущность изобретения: состав содержит, мас.%: портландцемент 4-7: цементная пыль9-18; туфовый щебень 0,5-12 туфовый песок 60-67,5: вода 10-12. 2 табл.

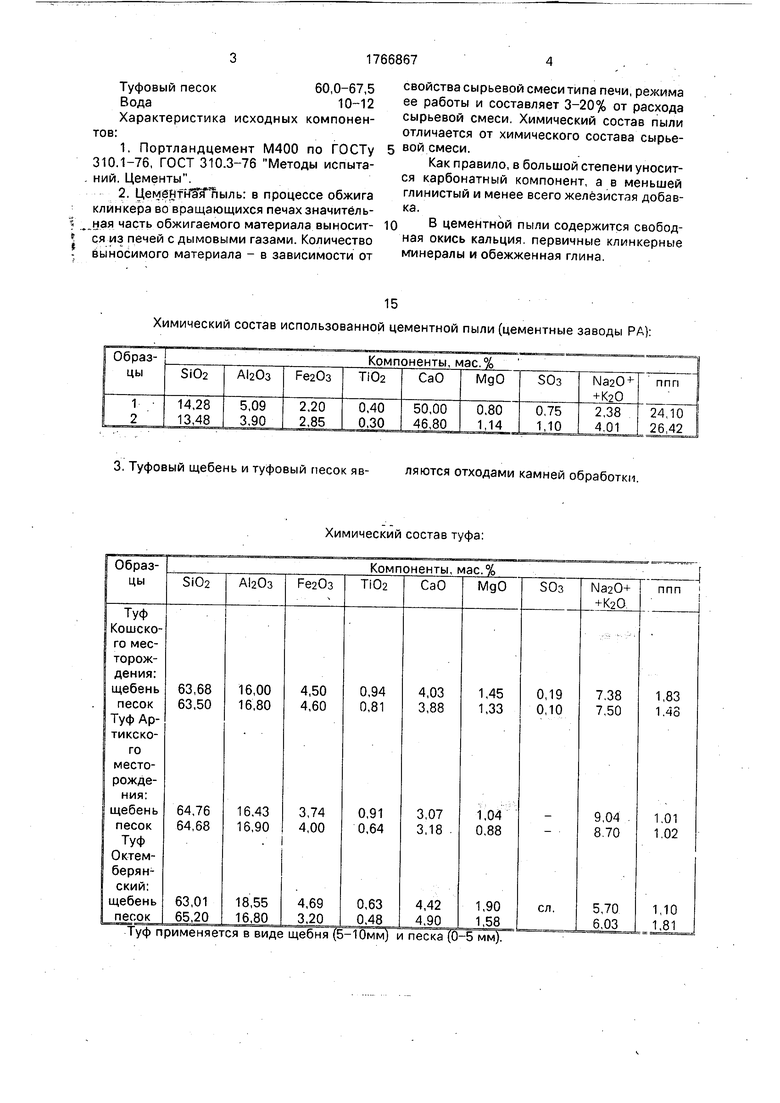

15 Химический состав использованной цементной пыли (цементные заводы РА):

Химический состав туфа:

Туф применяется в виде щебня (5-1 Омм) и песка (0-5 мм).

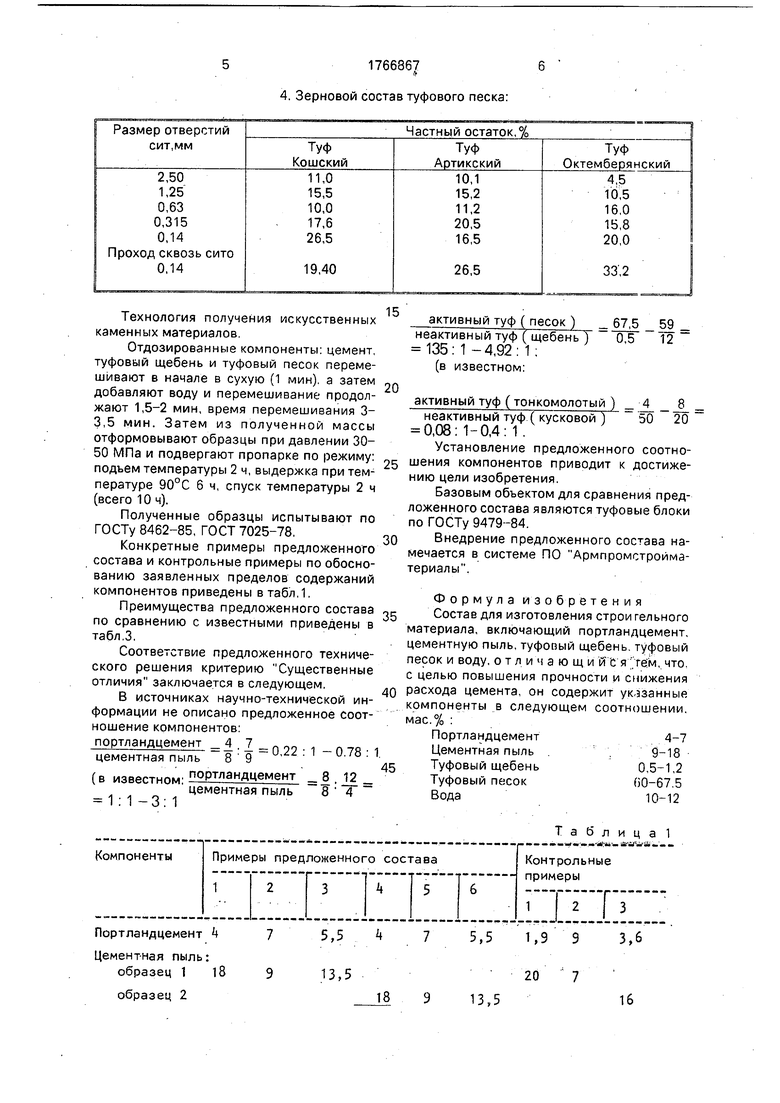

1766867 4. Зерновой состав туфового песка:

Технология получения искусственных каменных материалов.

Отдозированные компоненты: цемент, туфовый щебень и туфовый песок перемешивают в начале в сухую (1 мин), а затем добавляют воду и перемешивание продолжают 1,5-2 мин, время перемешивания 3- 3,5 мин. Затем из полученной массы отформовывают образцы при давлении 30- 50 МПа и подвергают пропарке по режиму: подъем температуры 2 ч, выдержка при температуре 90°С 6 ч, спуск температуры 2 ч (всего 10 ч).

Полученные образцы испытывают по ГОСТу 8462-85, ГОСТ 7025-78,

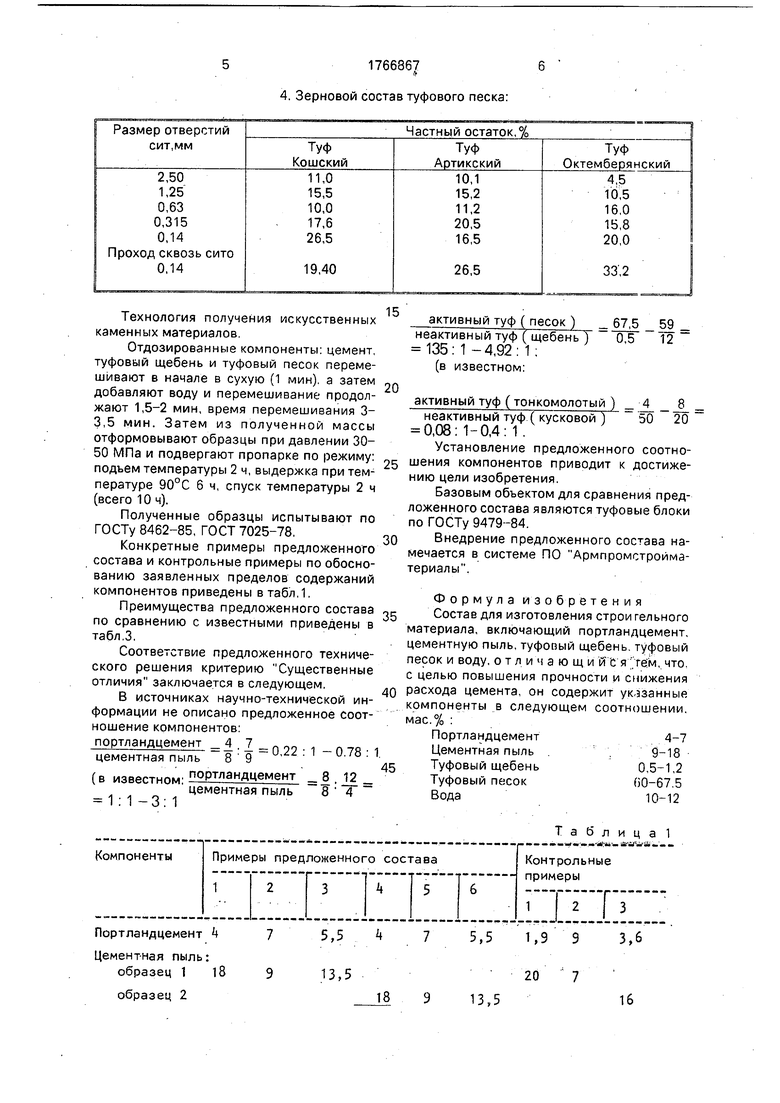

Конкретные примеры предложенного состава и контрольные примеры по обоснованию заявленных пределов содержаний компонентов приведены втабл,1.

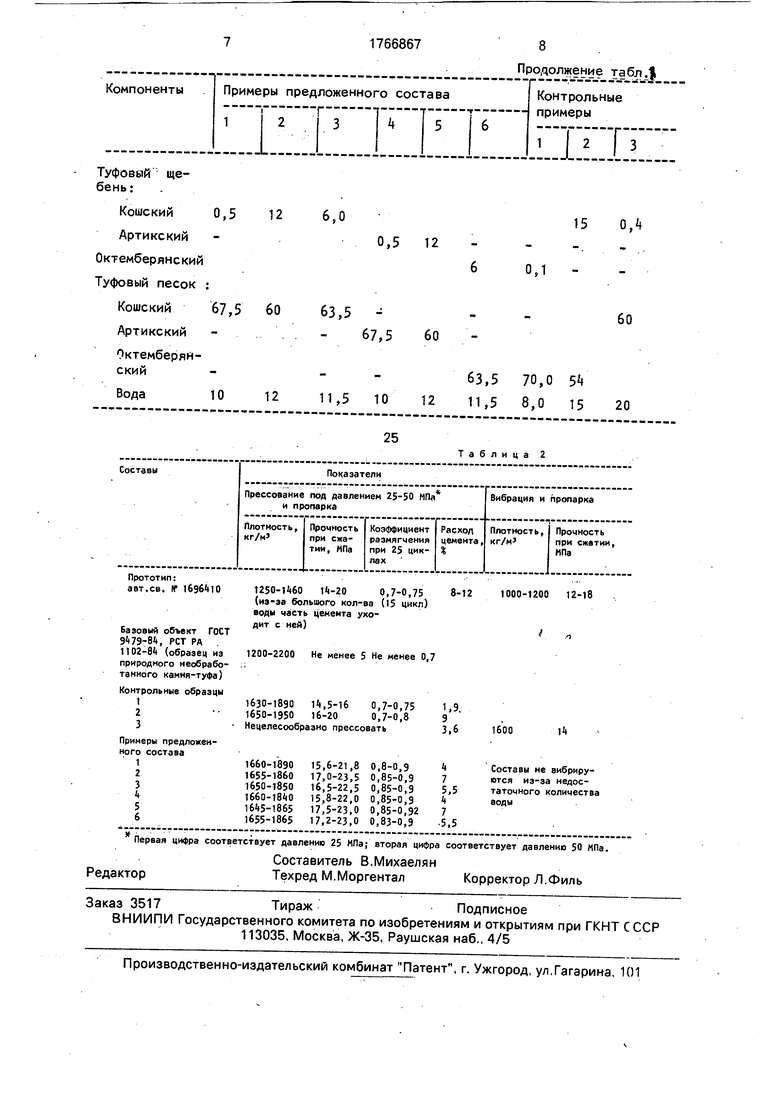

Преимущества предложенного состава по сравнению с известными приведены в табл.3.

Соответствие предложенного технического решения критерию Существенные отличия заключается в следующем.

В источниках научно-технической информации не описано предложенное соотношение компонентов:

портландцемент 4 . 7 Q 22 1 - о 78 цементная пыль 89

(в известном: оР™андцемент 8.12

цементная пыль 8 4 1:1-3:1

6

активный туф (песок ) неактивный туф ( щебень ) 135: 1 -4,92: 1. (в известном:

67,5 59 0,5 12

0

5

0

35

40

45

активный туф ( тонкомолотый ) .

неактивный туф ( кусковой ) 50 20 0,08: 1-0,4: 1.

Установление предложенного соотношения компонентов приводит к достижению цели изобретения.

Базовым объектом для сравнения предложенного состава являются туфовые блоки по ГОСТу 9479-84.

Внедрение предложенного состава намечается в системе ПО Армпромстроима- териалы.

Формула изобретения Состав для изготовления строи гельного материала, включающий портландцемент, цементную пыль, туфовый щебень туфовый песок и воду, отличающийся гем, что с целью повышения прочности и снижения расхода цемента, он содержит указанные компоненты в следующем соотношении. мас.% :

Портландцемент4-7

Цементная пыль9-18

Туфовый щебень0,5-1,2

Туфовый песок60-67 5

Вода10-12

Таблица 1

Туфовый щебень :

Кошский 0,5 12 6,0

Артикский -0,5

Октемберянский Туфовый песок :

Кошский 67,5 60 63,5 Артикский -67,5

Составы

Показатели

1696410

1250-1460 14-20 0,7-0,75 (иэ-эа большого кол-ва (15 цикл) води часть цемента ухо- с ней)

Продолжение таблл$

15

0,4

0,1

60

Таблица 2

8-12

1000-1200 12-18

| Способ изготовления декоративно-облицовочных плит | 1989 |

|

SU1715657A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для получения декоративно-облицовочного материала | 1989 |

|

SU1696410A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-07—Публикация

1990-12-17—Подача