Изобретение относится к кетонам, в частности к усовершенствованному способу получения а ,сс-диалкоксиацетофенонов общей формулы

О

и

(C -C-CHCOR4

где R-СНз, CaHs, н-СН, изо-СзНу, н-С4Нд, изо-С Нд, трет-С4Нд.

а, а -Диалкоксиацетофеноны 1-жидкие фотоинициаторы, отличающиеся высокой фотоинициирующей активностью, смешиваемостью с компонентами различных фотополимеризующихся композиций, отсутствием пожелтения фотоотвержденных материалов во времени.

Известен способ получения а,«-диал- коксиацетофенонов взаимодействием аце- тофенона с нитрозилхлоридом в большом избытке соответствующего спирта 1. Выделение целевых а, «-диалкоксиацетофе- нонов производится многостадийной очисткой: вакуумной перегонкой и отделением твердых примесей. Окончательная очистка целевого продукта проводится дополнительной вакуумной перегонкой.

Известный способ 1, выбранный в качестве прототипа обладает рядом недостат- ков. Это, во-первых, необходимость использования большого (несколько десятков молей) избытка спирта. Во-вторых не все спирты принимают участие в реакции В-третьих - выделение чистого продукта является трудоемким многостадийным процесс иг

Иззестен способ получения «,7-дизл- коксиацетофенонов жидкофазным диалкок- силированием ацетофенона антини гритом в присутствии соответствующих алифатических спиртов и кислотного стаби/изатора при 50-70°С 2.

Основным недостатком процесса является низкая конверсия ацетофенона (около 30%) и отсюда низкий выход целевого продукта (9-13,5%) в расчете на загруженный ацетофенон. Кроме того, выделение конечного продукта требует дополнительных стадий очистки: отфильтровывания примесей оксима ацетофенона и двукратной громыв- ки горячей водой.

Цель изобретения - повышение выхода целевого продукта и упрощение процесса.

Цель достигается предлагаемым способом получения а, ог-диалкоксиацЈ-тоф«пОсо

4 Qs О О О ГО

нов формулы I с использованием алифатических спиртов Ci-C4, кислотного катализатора, повышенной температуры и перегонки целевого продукта под вакуумом, отличительной особенностью которого является то, что натриевую соль изонитроаце- тофенона обрабатывают нитритом натрия, водой и соответствующим спиртом, затем добавляют серную кислоту и процесс ведут при 48-52°С в течение 2,5-4 ч, полученную при этом реакционную массу экстрагируют бензином и к бензольному раствору добавляют соответствующий спирт и концентрированную серную кислоту.

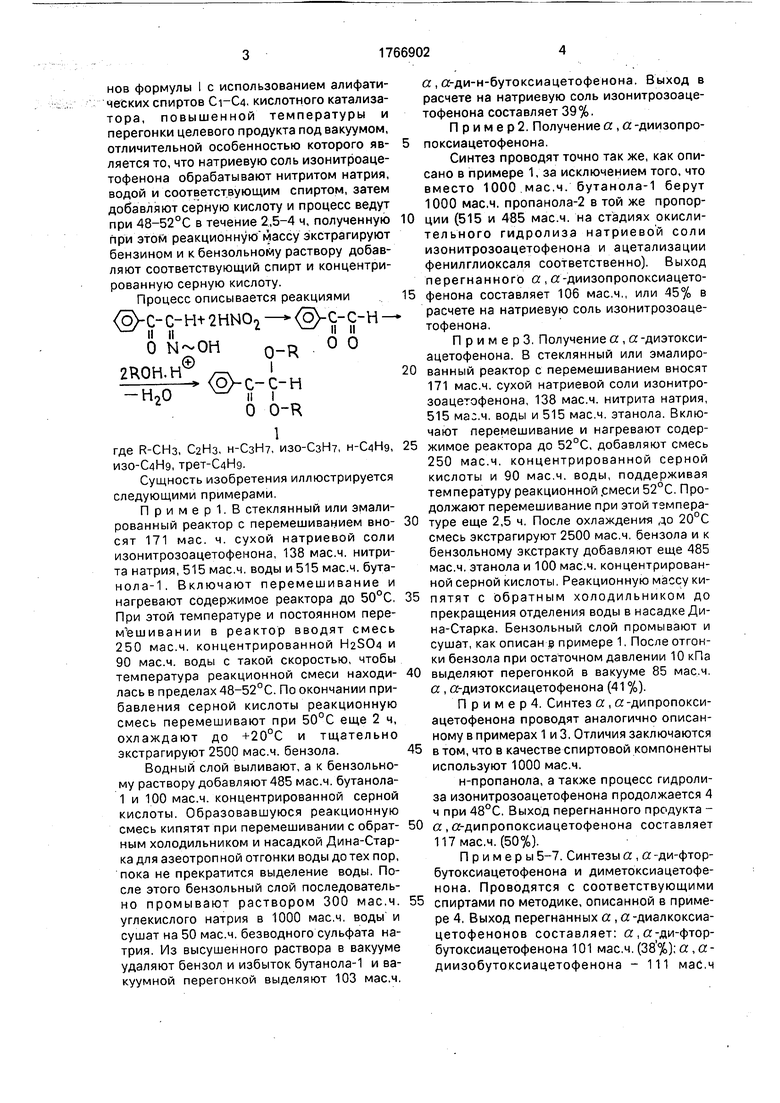

Процесс описывается реакциями

(qVc- с-н+ 2HNO, - {оУс-с-н - и nЛ Л

о о о

2ROH.H® I

- HoQ - и i

О 0-R

1

где R-СНз, С2Нз, н-СзНу, изо-СзНт, н-С4Нэ, изо-С4Нэ, трет-С4Нд.

Сущность изобретения иллюстрируется следующими примерами,

Пример.В стеклянный или эмалированный реактор с перемешиванием вносят 171 мае. ч. сухой натриевой соли изонитрозоацетофенона, 138 мае.ч. нитрита натрия, 515 мае.ч. воды и 515 мае.ч. бута- нола-1. Включают перемешивание и нагревают содержимое реактора до 50°С. При этой температуре и постоянном перемешивании в реактор вводят смесь 250 мае.ч. концентрированной H2S04 и 90 мае.ч. воды с такой скоростью, чтобы температура реакционной смеси находилась в пределах 48-52°С. По окончании прибавления серной кислоты реакционную смесь перемешивают при 50°С еще 2 ч, охлаждают до +20°С и тщательно экстрагируют 2500 мае.ч. бензола.

Водный слой выливают, а к бензольному раствору добавляют 485 мас.ч. бутанола- 1 и 100 мас.ч. концентрированной серной кислоты. Образовавшуюся реакционную смесь кипятят при перемешивании с обратным холодильником и насадкой Дина-Старка для азеотропной отгонки воды до тех пор, пока не прекратится выделение воды. После этого бензольный слой последовательно промывают раствором 300 мас.ч. углекислого натрия в 000 мас.ч. воды и сушат на 50 мас.ч. безводного сульфата натрия. Из высушенного раствора в вакууме удаляют бензол и избыток бутанола-1 и вакуумной перегонкой выделяют 103 мас.ч.

а , а-ди-н-бутоксиацетофенона. Выход в расчете на натриевую соль изонитрозоацетофенона составляет 39%.

П р и м е р 2. Получение а, а -диизопро5 поксиацетофенона.

Синтез проводят точно так же, как описано в примере 1, за исключением того, что вместо 1000 мас.ч. бутанола-1 берут 1000 мас.ч. пропанола-2 в той же пропор0 ции (515 и 485 мас.ч. на стадиях окислительного гидролиза натриевой соли изонитрозоацетофенона и ацетализации фенилглиоксаля соответственно). Выход перегнанного а, а-диизопропоксиацето5 фенона составляет 106 мас.ч., или 45% в расчете на натриевую соль изонитрозоацетофенона.

П р и м е р 3. Получение а, а-диэтокси- ацетофенона. В стеклянный или эмалиро0 ванный реактор с перемешиванием вносят 171 мас.ч. сухой натриевой соли изонитрозоацетофенона, 138 мас.ч. нитрита натрия, 515 ма;.ч. воды и 515 мас.ч. этанола. Включают перемешивание и нагревают содер5 жимое реактора до 52°С, добавляют смесь 250 мас.ч. концентрированной серной кислоты и 90 мас.ч. воды, поддерживая температуру реакционной смеси 52°С. Продолжают перемешивание при этой тэмпера0 туре еще 2,5 ч. После охлаждения до 20°С смесь экстрагируют 2500 мас.ч. бензола и к бензольному экстракту добавляют еще 485 мас.ч. этанола и 100 мас.ч. концентрированной серной кислоты. Реакционную массу ки5 пятят с обратным холодильником до прекращения отделения воды в насадке Дина-Старка. Бензольный слой промывают и сушат, как описан в примере 1. После отгонки бензола при остаточном давлении 10 кПа

0 выделяют перегонкой в вакууме 85 мас.ч. а , а-диэтоксиацетофенона (41 %).

П р и м е р 4. Синтез а, а-дипропокси- ацетофенона проводят аналогично описанному в примерах 1 и 3, Отличия заключаются

5 в том, что в качестве спиртовой компоненты используют 1000 мас.ч.

н-пропанола, а также процесс гидролиза изонитрозоацетофенона продолжается 4 ч при 48°С. Выход перегнанного продукта 0 а , одипропоксиацетофенона составляет 117 мас.ч. (50%).

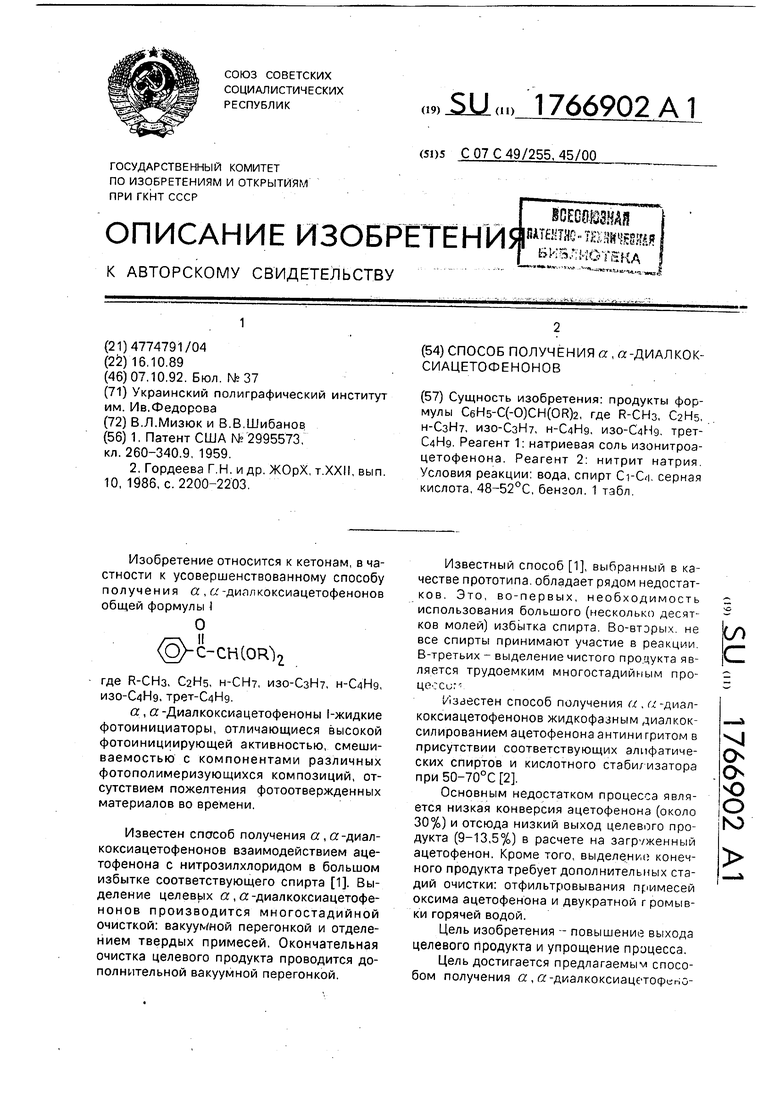

Примеры 5-7. Синтезы а , а -ди-фтор- бутоксиацетофенона и диметоксиацетофе- нона. Проводятся с соответствующими

5 спиртами по методике, описанной в примере 4, Выход перегнанных а, а -диалкоксиа- цетофенонов составляет: а,а-ди-фтор- бутоксиацетофенона 101 мас.ч. (38 %);а,а- диизобутоксиацетофенона - 111 мае,ч

(42%); а,а -диметоксиацетофенона 64 мас.ч. (35%).

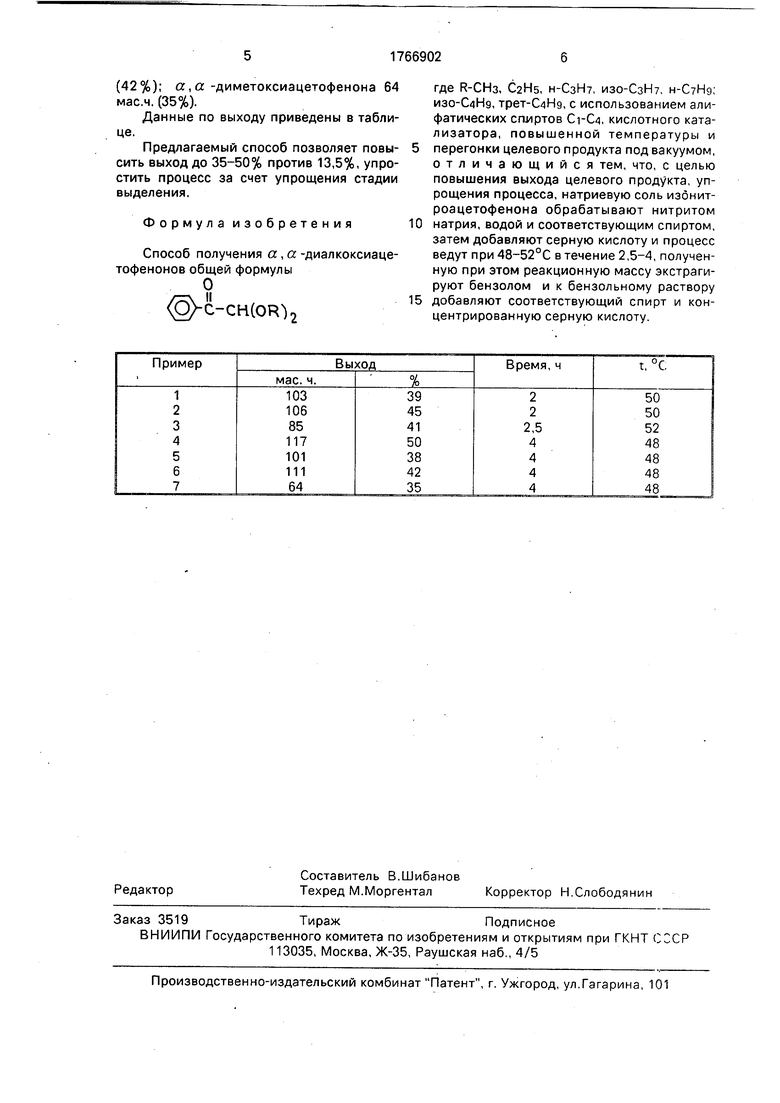

Данные по выходу приведены в таблице.

Предлагаемый способ позволяет повысить выход до 35-50% против 13,5%, упростить процесс за счет упрощения стадии выделения.

Формула изобретения

Способ получения а , а -диалкоксиаце- тофенонов общей формулы О

C-CH(OF02

0

5

где R-СНз, C2Hs, н-СзНт, изо-СзНу, н-СуНд, nso-CijHg, трет-С Нд, с использованием алифатических спиртов Ci-Gi, кислотного катализатора, повышенной температуры и перегонки целевого продукта под вакуумом, отличающийся тем, что, с целью повышения выхода целевого продукта, упрощения процесса, натриевую соль избнит- роацетофенона обрабатывают нитритом натрия, водой и соответствующим спиртом, затем добавляют серную кислоту и процесс ведут при в течение 2,5-4, полученную при этом реакционную массу экстрагируют бензолом и к бензольному раствору добавляют соответствующий спирт и концентрированную серную кислоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2,2-ди(2-пропокси)-1-фенилэтанона | 1990 |

|

SU1817769A3 |

| Способ получения N,N @ -дифенациламида терефталевой кислоты | 1990 |

|

SU1747437A1 |

| Способ получения 3-диалкиламино-2-бутеналей | 1990 |

|

SU1770318A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ОКСИАМИДОВ ПАРААЛКИЛОКСИ- АРИЛУКСУСНЫХ КИСЛОТ | 1970 |

|

SU274732A1 |

| Способ получения хелатных макроциклических соединений металлов | 1973 |

|

SU450816A1 |

| Способ получения 2-(3-феноксифенил)-пропионовой кислоты или ее кальциевой соли | 1979 |

|

SU1039439A3 |

| Способ получения производного 1-гетероциклил-1Н-имидазол-5-карбоновой кислоты, его соли или стереохимически изомерной формы | 1987 |

|

SU1570648A3 |

| Способ получения производных гидроксиламина | 1984 |

|

SU1428190A3 |

| Способ получения алкил(фенилэтинил)селенидов | 1990 |

|

SU1728237A1 |

| Дигидрохлориды 5-аргиниламинонафталин-1-сульфамидов в качестве полупродуктов для получения 5-аргиниламинонафталин-1-сульфамидов | 1990 |

|

SU1768030A3 |

Сущность изобретения: продукты формулы CeH5-C(-0)CH(OR)2, где R-СНз, С2Н5, н-СзН, изо-СзНу, н-С4Нд, изо-С Нд. трет- С4Нд. Реагент 1: натриевая соль изонитроа- цетофенона. Реагент 2: нитрит натрия Условия реакции: вода, спирт Ci-Gi. серная кислота, 48-52°С, бензол. 1 тэбл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2995573, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гордеева Г.Н | |||

| и др | |||

| ЖОрХ, т.ХХИ, вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-10-07—Публикация

1989-10-16—Подача