Изобретение относится к способу выделения синтетических жирных кислот (СЖК), полученных жидкофазным окислением парафиновых углеводородов молекулярным кислородом и может быть использовано на стадии выделения СЖК из окисленного парафина (оксидата).

Целью изобретения является сокращение расхода щелочных реагентов на омыление оксидата и утилизация щелочных солей водорастворимых кислот Ci-Cs.

Поставленная цель достигается предложенным способом выделения СЖК из оксидата, полученного при окислении парафиновых углеводородов, путем омыления оксидата с получением мыл, отделения неомыляемых соединений, термообработки разложения мыл кислотой и выделением жирных кислот, отличительной особенностью которого является то, что промытый или частично промытый оксидат подвергают

термообработке при 200-370°С в присутствии щелочных солей водорастворимых кислот Ci-Cs или их смеси и водяного пара с одновременной отгонкой образующихся кислот Ci-Cs.

Сущность предложенного способа поясняется следующими примерами.

Пример (известный способ). 70 г оксидата производства СЖК Шебекинского хим.завода, имеющего следующие показатели, мг КОН/г.

Кислотное число71,3 Эфирное число 48,4 Число омыления 119,7 Карбонильное число 11.3 Содержание аналитически выделенных

кислот, % ч33,8 поместили а стеклянный реактор и обработали при 97°С и перемешивании сначала 26,5 г 20%-ного раствора Na2CO:.( в темеел

с

00

о

со ю VI

ние 1 ч, а затем 7,8 г 30%-го раствора NaOH в течение 1 ч и получили 104,5 г смыленного оксидатэ, содержащего 0,2% мае. свободный щелочи.

Затем 104 г смыленного оксидатэ поместили в реактор оборудованный системой конденсации, и при 365°С в течение 1 ч при помощи перегретого водяного пара отогнали 43,3 г неомыляемых соединений, имеющих следующие показатели, мг КОН/г. Кислотное число2,1 Эфирное число 14,1 Карбонильное число 8,2 Мыльный плав растворили в воде и обработали в течение 1 ч при 85°С и перемешивании концентратом низкомолекуляр- ных кислот (КНМК) Шебекинского хим,завода, имеющим кислотное число 758 мг КОН/г и содержащим 72,5% мае.кислот в том чис,,е, % мае. Ci-30,1: C2-27.9; Сз-7,4; ,2; Cs-3,9.

В результате обработки получили 18,15 г сырых жирных кислот, имеющих следующие показатели, мг КОН/г

Кислотное число229,8 Эфирное число 4,9 - Карбонильное число 18,2 Йодное число, г 12/100 г -14 Пример 2. 12 г КНМК, имеющего показатели, как в примере 1, нейтрализовали 23,5 г 32%-го раствора NaOH и получили 34,5 г раствора смеси натриевых солей кислот Ci-Cs, содержащего 12,3% мае.натрия, Затем 70 г оксидата, имеющего показатели, как в примере 1, и 34 г полученного раствора натриевых солей кислот Ci-Cs поместили в реактор, оборудованный системой конденсации, нагрели в течение 1 ч до 365°С и при этой температуре при помощи перегретого водяного пара отогнали 43,4 г неомыляемых соединений, имеющих следующие показатели, мг KOHi r

Кислотное число4,3

Эфирное число1,61

Карбонильное число8,3

Мыльный плав обработали по условиям

примера 1 и получили 18,1 г сырых жирных

кислот, имеющих следующие показатели, мг

КОН/г:

Кислотное число231,4 Эфирное число 4,7 Карбональное число 17,8 Йодное число, г 12/100 г 13 ПримерЗЮОг мыльного клея Шебекинского хим.завода, содержащего, мас.%: Жирные кислоты 26,8 Твердая часть 27,4 Сода 1,53 Щелочь 0,26

Обработали 14 г КНМК. имеющего пока затели как в примере 1, при 90°С и переме шивании в течение 1 ч. Затем реакционную массу разделили отстаиванием на два слоя: верхний - сырые жирные кислоты (26 г) нижний - водный раствор натриевых солей водорастворимых кислот, имеющих кислотное число - 72 мг КОН/г, и содержащий -5,1% мае. натрия (83 г),

Затем 70 г оксидата, имеющего показатели, как в примере 1, и 83 полученного раствора натриевых солей кислот Ci-Cs поместили в реактор, оборудованный системой конденсации, нагрели в течение 1,5 ч до 370°С и при этой температуре в течение 1 ч при помощи водяного пара отогнали 42,9 г неомыляемых соединений, имеющих следующие показатели, мг КОН/г;

Кислотное число3,1

Эфирное число 14,2

Карбонильное число8,0

Мыльный плав обработали по условиям

примера 1 и получили 18,1 г сырых жирных

кислот, имеющих следующие показатели, мг

КОН/г:

Кислотное число231,8 Эфирное число 3,7 Карбонильное число 15,3 Йодное число, г la/100 г 15 Пример 4. 9г уксусной кислоты, имеющей кислотное число 906 мг КОН/г, обработали 28,5 г 20%-ного раствора NaOH и получили 37,5 г раствора ацетата натрия, содержащего 9 мае, % натрия. Затем 70 г оксидата, имеющего показатели, как в примере 1, и 37,5 г раствора ацетата натрия поместили в реактор, нагрели в течение 1 ч до 360°С и при этой температуре при помощи водяного пара в течение 1,5 ч отогнали 43,7 г неомыляемых соединений, имеющих следующие показатели, иг КОН/г

Кислотное число3,8 Эфирное число 15,1 Карбонильное 9,0 Мыльный плав растворили в воде, обработали по условиям примера 1 и получили 18,0 г сырых кислот, имеющих следующие показатели, мг КОН/г:

Кислотное число226,4 Эфирное число 4,2 Карбонильное число 16,1 Йодное число, г 12/100 г 15 Пример 5. 70 г оксидэта, имеющего показатели как в примере 1, и 100 г раствора ацетата натрия, содержащего 11.2 мае. % натрия, поместили в реактор, нагрели в течение 1 ч до 360°С и при этой температуре в течение 1 ч при помощи водяного паря

отогнали 42,6 г неомыляемых соединений, имеющих следующие показатели, мг КОН/г: Кислотное число2,0 Эфирное время 12,7 , Карбонильное число 7,9 Мыльный плав растворили в воде, обработали по условиям примера 1 и получили 18,3 г сырых кислот, имеющих следующие показатели, мг КОН/г:

Кислотное число233,4 Эфирное число 2,8 Карбонильное число 15,3 Йодное число, г la/100 г 14,8 Пример 6. Юг уксусной кислоты, имеющей кислотное число 906 мг КОН/г, обработали 45 г 20%-ного раствора КОН и получили 55 г раствора ацетата калия. Затем 70 г оксидата, имеющего показатели, как в примере 1, и 55 г раствора ацетата калия поместили в реактор и обработали по условиям примера 4.

После обработки получили 43,5 г нэомы- ляемых соединений, имеющих следующие показатели, мг КОН/г:

Кислотное число3,3 Эфирное число 14,6 Карбонильное число 9,1 и 18,0 т сырых кислот, имеющих следующие показатели, мг КОН/г

Кислотное число236,0 Эфирное число 4,3 Карбонильное число 15,0 Йодное число, г 12/100 г 15,1 Пример. 70 г оксидата, имеющего следующие показатели, мг КОН/г

Число омыления142,3 Кислотное число 89,4 Эфирное число 52,9 Карбонильное число 8,7 поместили в реактор, снабженный системой конденсации и обработали в течение 1 ч при 120°С и перемешивании воздухом (1,5 л/мин) 83 г раствора натриевых солей кислот Ci-Cs, полученного по условиям примера 3.

В результате обработки получили 55 г кислого водного конденсата, имеющего кислотное число 137 мг КОН/г и 92 г частично омыленного оксидата, имеющего следующие показатели, мг КОН/г:

Кислотное число32,4 Эфирное число 34,3 Затем 92 г частично омыленного оксидата в течение 1 ч нагрели до 360 °С и при этой температуре при помощи водяного пара в течение 1 час отогнали 40,4 г неомыляемых соединений, имеющих следующие показатели, мг КОН/г:

Кислотное число2,0 Эфирное число 14,2

Карбонильное число8 Мыльный плав обработали по условиям примера 1 и получили 21.35 г сырых жирных кислот, имеющих следующие показате- 5 ли, мг КОН/г:

Кислотное число233.0 Эфирное число 3.9 Карбонильное число 15,0 Йодное число, г 1з/100 г 14,1 0 ПримерЗ.

70 г. оксидата, имеющего показатели.

как в примере 1, поместили в реактор и при

97°С и перемешивании мешалкой в течение

1 ч обработали 24 г 20%-ного раствора

5 Ма2СОз.

Затем 94 гчастичноомыленного оксидата (кислотное число 4.3 мг КОН/г) и 30 г раствора ацетата натрия, содержащего 9 мас.% натрия, поместили в реактор, обору- 0 дованный системой конденсации, и обработали по условиям примера 4. В результате обработки получили 43,2 неомыляемых соединений, имеющих следующие показатели, мг КОН/г:

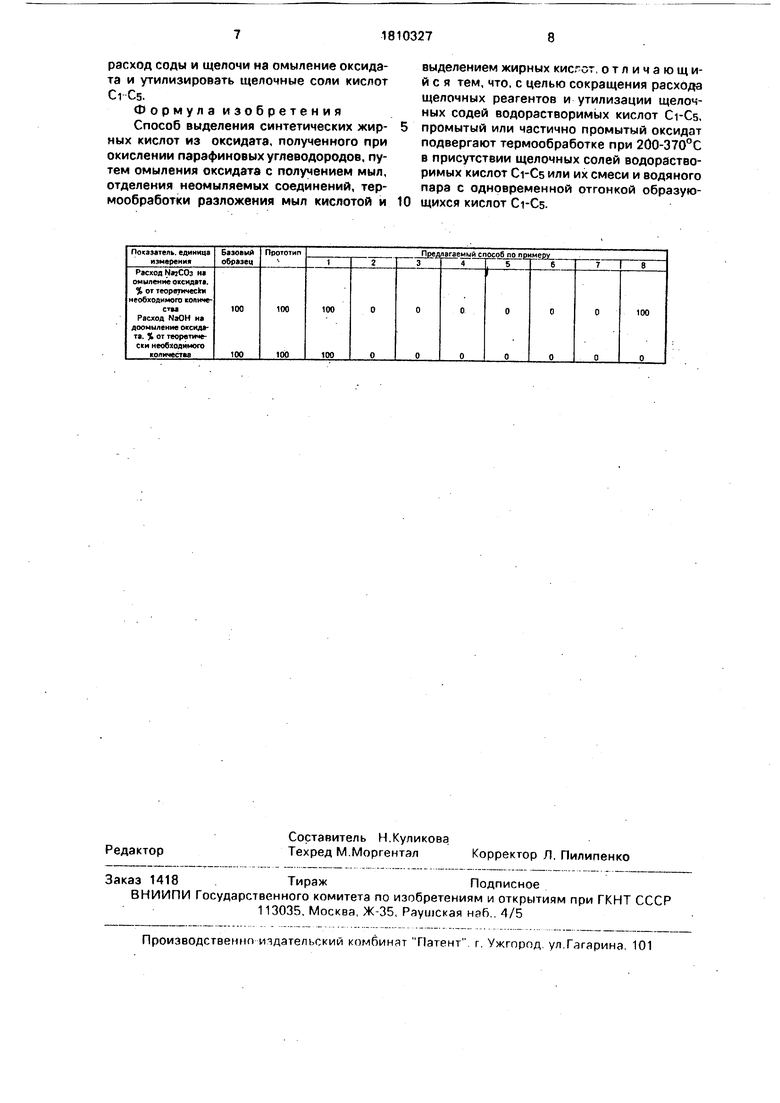

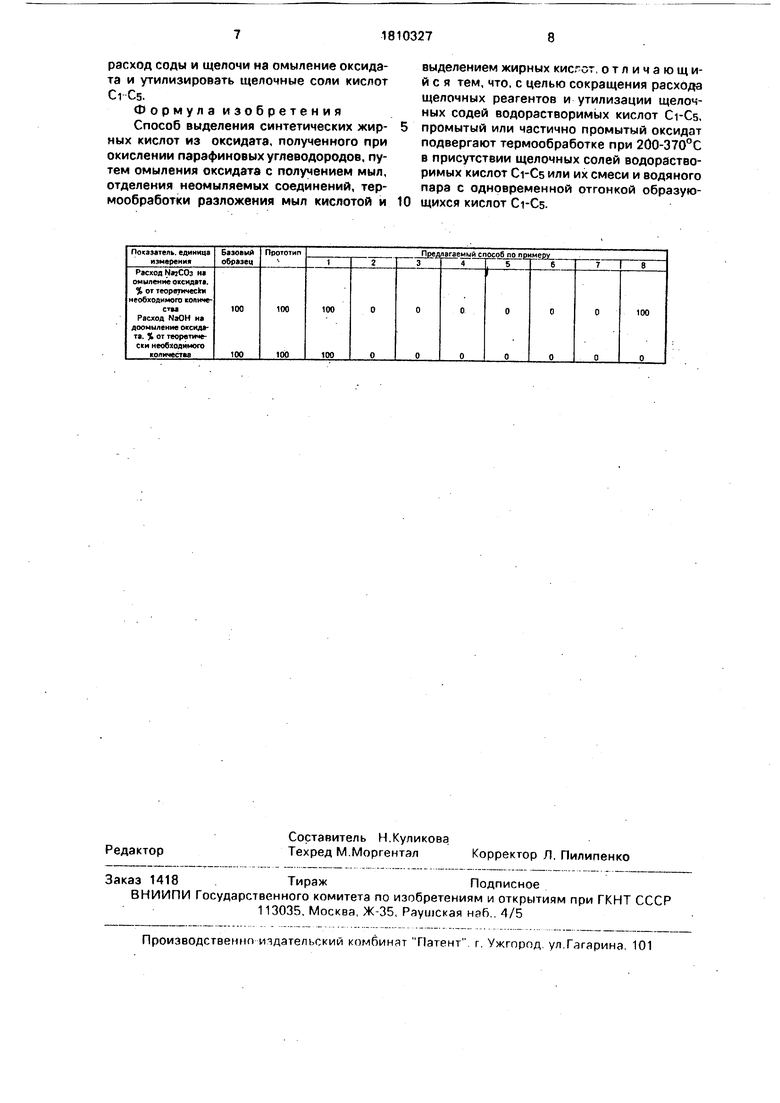

5Кислотное число 2.7 Эфирное число 12,3 Карбонильное число 8.6 и 18,Зг сырых жирных кислот, имеющих следующие показатели, мг КОН/г: 0 Кислотное число 229,9 Эфирное число 3,2 Карбонильное число 15,0 Йодное число, г 12/100 г 14,4 Результаты проведенных опытов, а так- 5 же данные прототипа и базового образца, за который принят промышленный способ производства СЖК на Шебекинском хим.заводе, поместили в таблице.

Из приведенных данных видно, что при 0 сравнимых показателях по выходу и качеству кислот, заявляемый способ превосходит прототип и базовый образец по расходу щелочных реагентов, на 100%.

Преимуществом заявляемого способа 5 является также то, что он позволяет утилизировать щелочные соли кислот CrCs и проводить везде выделение СЖК из оксидата с замкнутым циклом реагентов: разложение мыльного клея проводить кислотами Ci-Cs, 0 а образующиеся щелочные соли использовать для обработки оксидата. Таким образом,совокупность приемов, заключающихся в обработке промытого или частично омыленного оксидата или СЖК Cs- 5 С21 и выше щелочными солями водорастворимых кислот Ci-Cs или их смесью при 200-370°С с одновременной отгонкой низкомолекулярных кислот и неомыляемых соединений с помощью водяного пара позволяет резко сократить или исключить

расход соды и щелочи на омыление оксида- та и утилизировать щелочные соли кислот

Ci Cs.

Ф о р м у л а и з о б р е т е н и я Способ выделения синтетических жирных кислот из оксидата, полученного при окислении парафиновых углеводородов, путем омыления оксидата с получением мыл, отделения неомыляемых соединений, термообработки разложения мыл кислотой и

выделением жирных кисгот, отличающийся тем, что, с целью сокращения расхода щелочных реагентов и утилизации щелочных содей водорастворимых кислот Ci-Cs, промытый или частично промытый оксидат подвергают термообработке при 200-370°С в присутствии щелочных солей водорастворимых кислот Ci-Cs или их смеси и водяного пара с одновременной отгонкой образующихся кислот CrCs.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1766904A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ выделения синтетических жирных кислот из окисленного парафина | 1984 |

|

SU1262893A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| Способ выделения синтетических жирных кислот | 1967 |

|

SU495304A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

Использование: в производстве синтетических жирных кислот. Сущность изобретения: продукт-синтетические жирные кислоты. Реагент 1: оксидат. Реагент 2: щелочные соли водорастворимых кислот Ci-Cs. Условия реакции: водяной пар, 200-370°С. 1 табл.

| Алаев B.C., Маньковская Н.К., Шиман A.M | |||

| Производство синтетических жирных кислот.-М.:Пищепромиздат, 1960 | |||

| Маньковская Н.К.Синтетические жирные кислоты.-М.:Химия | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Мошкйн Г.А | |||

| Исследование возможности проведения термической обработки продуктов окисления парафина в щелочной среде | |||

| С | |||

| Окисление углеводородов в жидкой фазе.-М.: АН СССР, Ин-т хим | |||

| физики, 1969, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1993-04-23—Публикация

1990-08-07—Подача