Изобретение относится к злехтродной промышленности и может быть использовано при получении электродной массы для самообжигающихся электродов рудовосстановительных электропечей.

Известны способы изготовления электродной массы для самообжигающихся электродов, использование которых не исключает попадание влаги в электродную массу, что снижает эксплуатационную стойкость электродов.

Наиболее близок к предлагаемому способ изготовления электродной массы для самообжигающихся электродов, включающий предварительную подготовку компонентов массы (дробление, термическую обработку, рассев), их дозирование, смешение твердых углеродистых материалов со связующим при температурах более 140°С, формовку злектродной массы и охлаждение сформованных брикетов водой.

Однако указанный способ не обеспечивает высокой эксплуатационной стойкости электрода за счет высокого содержания влаги в готовых брикетах, что приводит к образованию трещин в теле электрода при его

формировании и, как следствие, к его обрывам.

Цель изобретения - повышение эксплуатационной стойкости электрода.

Поставленная цель достигается тем, что в способе изготовления электродной массы самообжигающегося электрода, при котором дозируют компоненты массы, смешивают твердые углеродистые компоненты со связующим при повышенной температуре, формуют электродную массу в брикеты и охлаждают сформованные брикеты водой, твердые углеродистые компоненты смешивают со связующим при 70-99°С.

В способе изготовления электродной массы для самообжигающихся электродов, принятом за прототип, смешение производят при 120-140°С при последующей фор- мозке массы на конвертерных разливочных машинах с охлаждением брикетов водой путем разбрызгивания ее на поверхность брикета. Высокое содержание влаги при этом объясняется следующим.

Вода, захватываемая формирующимся брикетом, нагревается за счет теплосодержания электродной массы. При 100°С происходит ее фазовый переход в газообразное

С/1

с

VI о VI VJ

Ј

состояние. При этом объем влаги увеличивается более чем в 1500 раз. Поскольку электродная масса при температуре более 100°С обладает пластин ностью и достаточно легко деформируется под воздействием внутренних напряжений, объем пустот, заполненных влагой, увеличивается пропорционально увеличению объема N20. При дальнейшем охлаждении брикетов происходит конденсация водяно- го пара, сопровождающаяся уменьшением суммарного объема водяных включений и, следовательно, резким снижением давления внутри пустот, т.к. охлажденная электродная масса уже не способна вслед за изменением объема воды уменьшать объем образовашихся пустот.

Таким образом, образующаяся область пониженного давления вызывает механические напряжения внутри брикетов массы, приводящие к образованию трещин, через которых в область пониженного давления подсасывается вода с поверхности брикета.

В результате воздействия описанного механизма накопления влаги конечное содержание воды может превышать первоначальное в 100-700 раз.

Предлагаемый способ изготовления электродной массы обеспечивает резкое снижение содержания влаги в брикетах, т.к. при нагреве захватываемой при формовке массы воды до 99°С ее объем увеличивается в 1,02 раза, т.е. практически не изменяется.

При отсутствии объемных изменений водяных включений, содержащихся внутри брикетов электродной массы, дальнейшее охлаждение брикетов не вызывает внутренних механических деформаций с образова- нием пор и трещин, что позволяет исключить попадание влаги в объем брикетов, в том числе при непосредственном контакте поверхности брикета с водой.

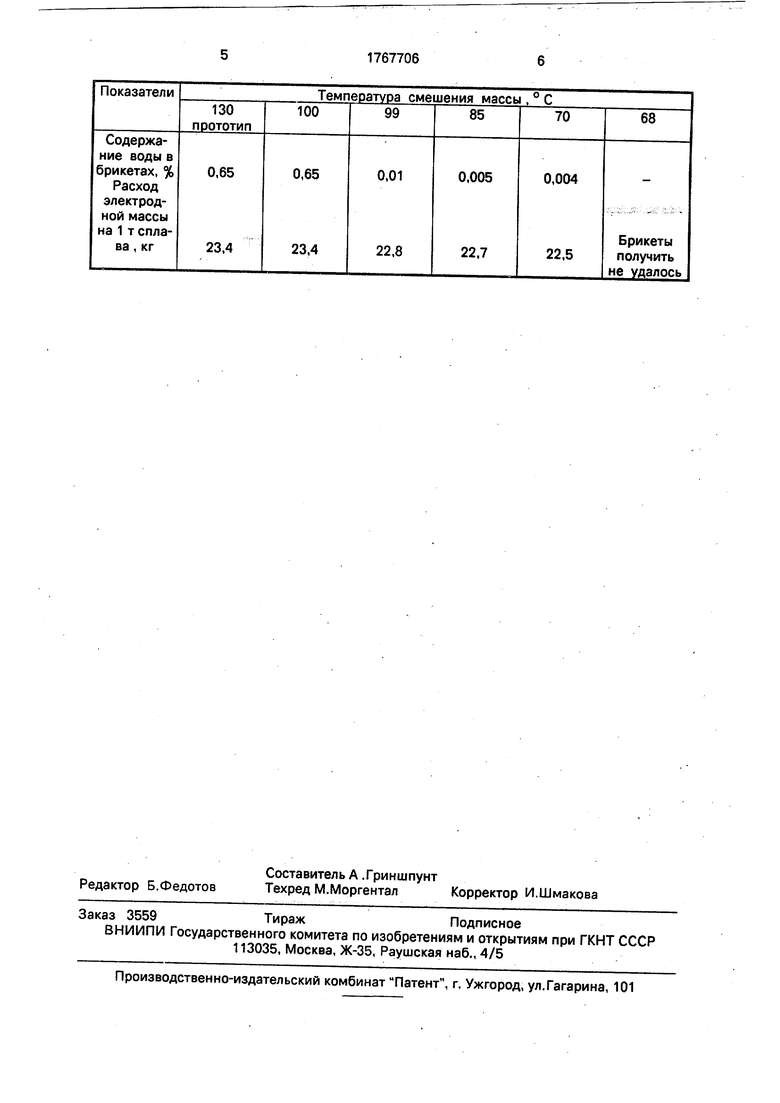

Была произведена партия электродной массы с пониженной температурой смешения твердых компонентов со связующим. В качестве исходных компонентов для получения электродной массы использовали термоантрацит (ГОСТ 4794-75), кокс (ГОСТ 18686-73), каменноугольный пек (ГОСТ 10200-83).

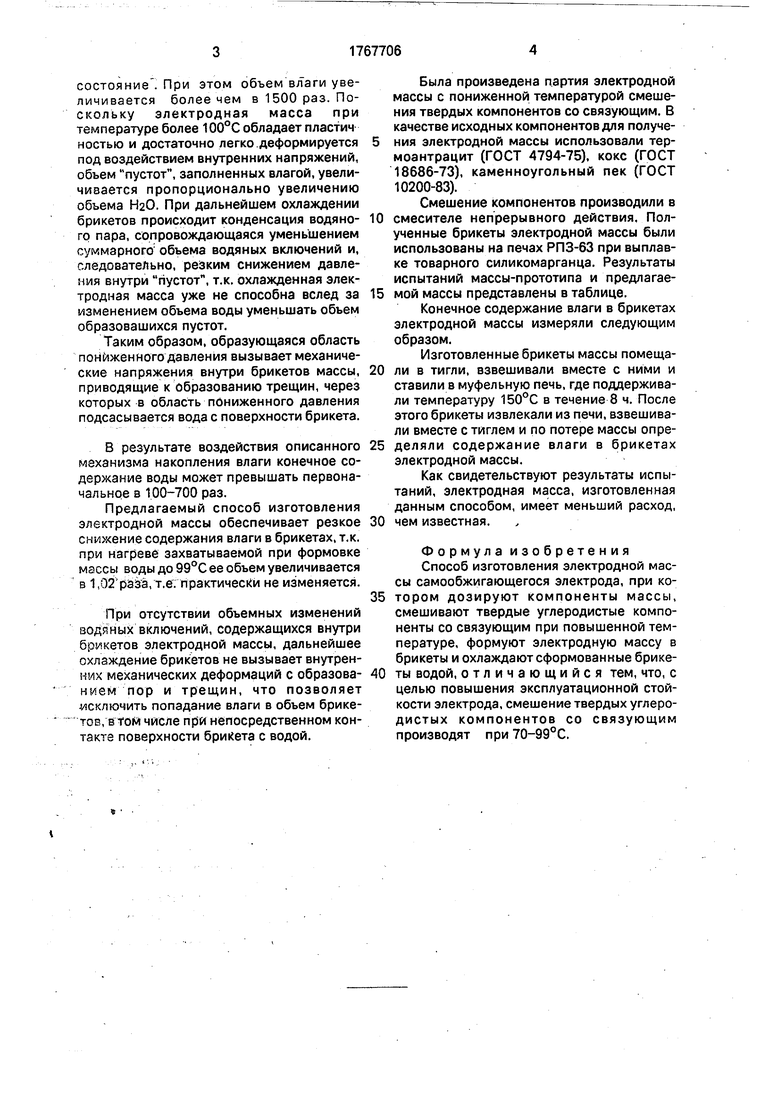

Смешение компонентов производили в смесителе непрерывного действия, Полученные брикеты электродной массы были использованы на печах РПЗ-63 при выплавке товарного силикомарганца. Результаты испытаний массы-прототипа и предлагаемой массы представлены в таблице.

Конечное содержание влаги в брикетах электродной массы измеряли следующим образом.

Изготовленные брикеты массы помещали в тигли, взвешивали вместе с ними и ставили в муфельную печь, где поддерживали температуру 150°С в течение 8 ч. После этого брикеты извлекали из печи, взвешивали вместе с тиглем и по потере массы определяли содержание влаги в брикетах электродной массы.

Как свидетельствуют результаты испытаний, электродная масса, изготовленная данным способом, имеет меньший расход, чем известная.

Формула изобретения Способ изготовления электродной массы самообжигающегося электрода, при котором дозируют компоненты массы, смешивают твердые углеродистые компоненты со связующим при повышенной температуре, формуют электродную массу в брикеты и охлаждают сформованные брикеты водой, отличающийся тем, что, с целью повышения эксплуатационной стойкости электрода, смешение твердых углеродистых компонентов со связующим производят при 70-99°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродной массы для самообжигающихся электродов | 1991 |

|

SU1810297A1 |

| Способ изготовления электродной массы | 1981 |

|

SU1001517A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Способ изготовления углеродистой массы для самоспекающегося электрода | 1983 |

|

SU1109963A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Углеродная масса для самообжигающихся электродов | 1977 |

|

SU704896A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

Существо предложения: смешивают твердые углеродистые компоненты со связующим при 70-89°С. Электродную массу формуют в брикеты и охлаждают их водой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки углеродного наполнителя для электродных масс | 1981 |

|

SU988902A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гасик М.И | |||

| Самообжигающиеся электроды рудовосстановительных печей, М.: 1976, с.100-136. | |||

Авторы

Даты

1992-10-07—Публикация

1991-01-03—Подача