(54) УСТГОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ

I

Изобретение относится к абразивной обработке и может быть использовано для доводки плоских поверхностей деталей из различных пьезо- и полупроводниковых материалов.

Известно устройство для обработки плоских поверхностей деталей, размещенных в пазах сепаратора и поджатых к рабочему диску с помощью механизмов прижима, установленных в пазах сепаратора и связанных с источником рабочей среды Ц.

Однако нестабильное проворачивание обрабатываемых пластин вокруг своей оси, обусловленное адгезионным залипанием .пластин на поверхности верхней части поршня, снижает точность обработки, в частности плоскопараллельность. Проворачивание обрабатываемой пластины относительно верхней поверхности поршня приводит к износу его базовой поверхности. Это, в свою очередь, ухудшает точность обработки пластин и требует многократного проведения операции восстановления геометрии верхней поверхности поршня. Износ базовой поверхности поршня приводит также к увеличению разброса пластт по тожципе в ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

одной партии. В то же время степень износа поверхности верхнего поршня, например при шлифовке крюмниевых пластин, значительна, так как приближающийся по твердости к алмазу кремний практически стачивает любой материал поршня.

Кроме того, известное устройство невозможно использовать для пластин, к базовой поверхности которых предъявляются определенHbie требования (полированная поверхность без

10 нарушенното слоя или поверхность с нанесенной на нее интегральной схемой), так как в процессе контактирования с поверхностью верхнето поршня базовая поверхность обраба- тьшаемой пластины изнашивается и имеет задиры. Недостатком при односторонней обработке пластин, жестко закрепленных на держателе или нестабильно проворачиваюшихся, является вероятность образования клиновидности и неплоскОстности, обусловленная разностью

20 скоростей перемещения пластин в радиальном направлении относительно держателя.

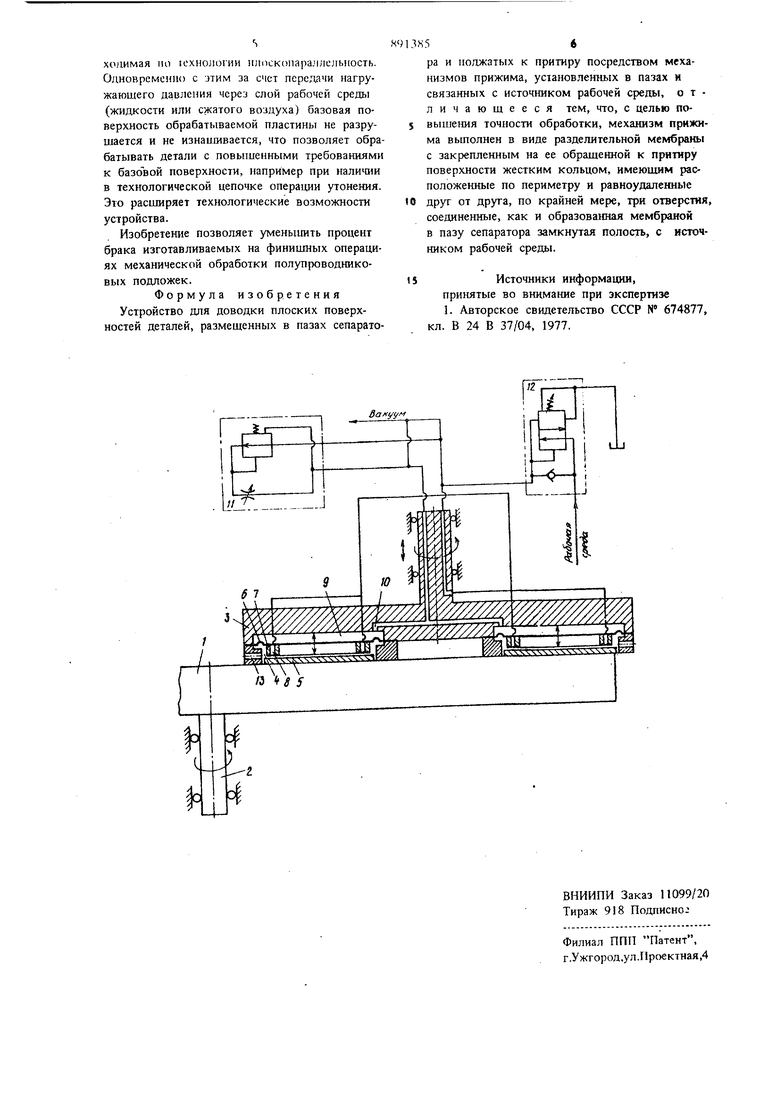

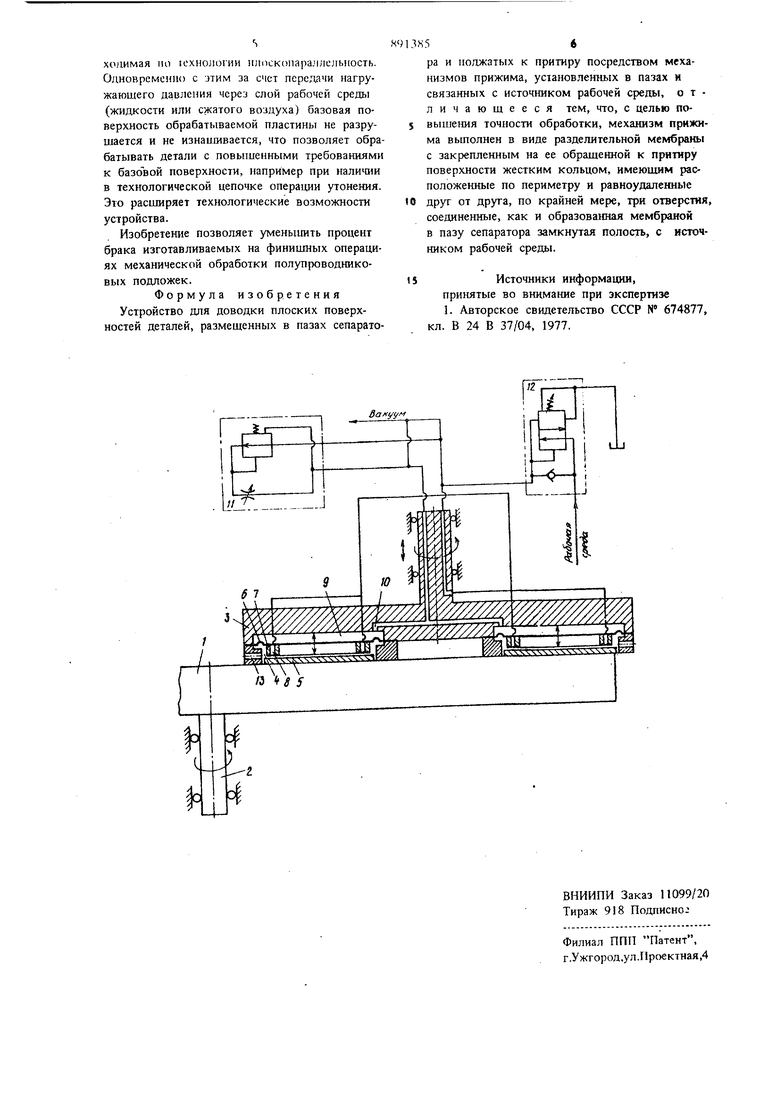

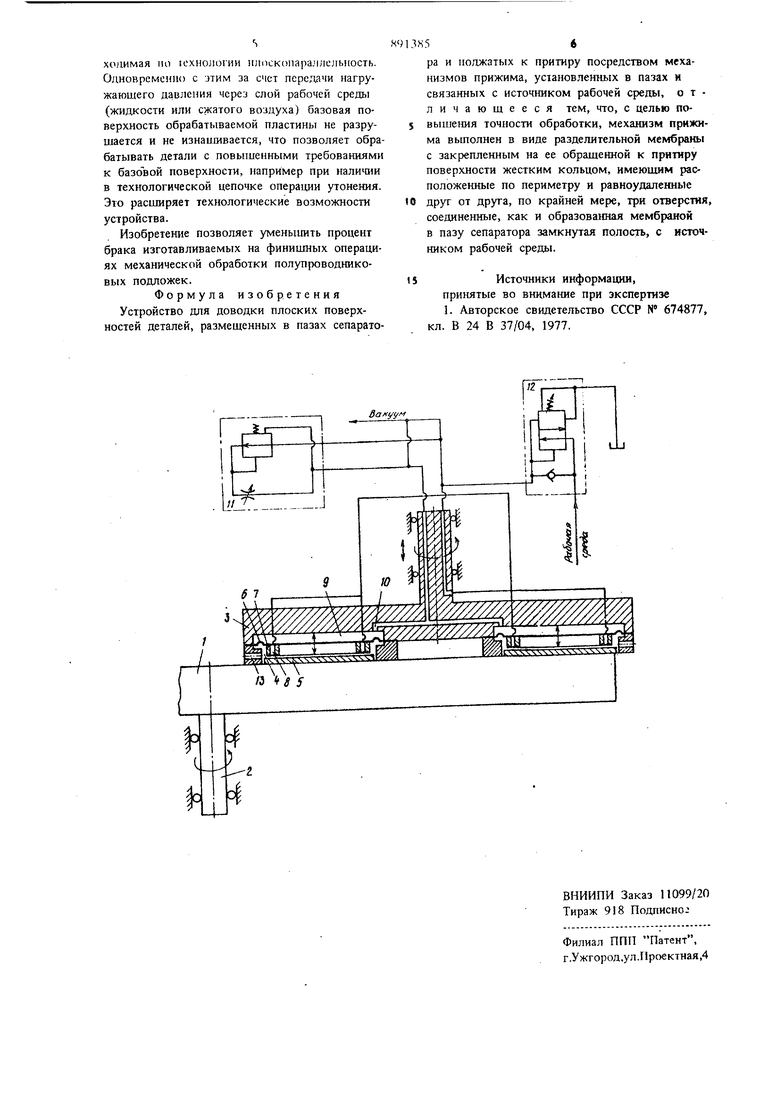

Цель изобретения - hoBbmieiine точности обработки деталей. Поставленная цель достигается тем, что ме ханизм прижима выполнен в виде разделительной мембраны, на поверхности которой, обращенной к притиру, закреплено жесткое кольцо с расположенными по периметру и равноудаленными друг от друга, по крайней мере, тремя отверстиями, мембрана образует замкну тую полость, соединенную, как и отверстия в кольце, с источником рабочей среды. На чертеже изображено предлагаемое устройство, продольный разрез. Устройство содержит доводочный диск 1 (притир), закрепленный на валу 2 вращения. Над диском 1 установлены сепараторы 3 с пазами 4 для размещения обрабатываемых иластин 5. В пазу 4 сепаратора 3 размещен механизм нагружения, выполненный в виде разделительной мембраны 6, изготовленной из упругого ма-, териала, например резины. На поверхности мембраны 6, обращенной к поверхности обрабатываемой пластины 5, закреплено жесткое кольцо 7, например стальное, с расположенными по периметру и равноудаленными друг от друга тремя или более калиброванными от верстиями 8. Кольцо 7 соизмеримо с обрабатываемой Пластиной 5. Мембрана 6 в пазу 4 сепаратора 3 образует замкнутую полость 9, имеющую подвод 10 дляо рабочей среды. Отверстия 8 и подвод 10 соединены между собой посредством клапана 11 разности давления и связаны с источником рабочей среды с помощью редуктора 12 Давления. Паз 4, смежный с замкнутой полостью 9, соединен с атмосферой отверстием 13. Устройство работает следующим образом. Обрабатываемые пластины 5, например полу проводниковые, закрепляются на поверхности кольца 7 с помощью вакуума, создаваемого через подвод 10, замкнутую полость 9 и отве стия 8 в кольце 7. После этого притиру 1 и сепаратору 3 сообщается вращательное движение, а в зону обработки (на поверхность притира 1) подается абразивная суспензия. Вакуум отключают и в подвод 10 и отверстия 8 подается, например, сжатый воздух. При этом пластина 5 отрывается от поверхности кольда 7 и прижимается к притиру 1 воздущной под т11кой, образованной в зазоре между базо вой поверхностью обрабатьгеаемой пластины 5 и кольцом 7. При зтом определенная часть сжатого воздуха выходит через отверстие 13, что предотвращает образование избыточного давления в паз 4 сепаратора 3. Воздушная подушка, образованная между ко)тьцом 7 и пластиной 5, поддерживается постоянной по толщине (независимо от толщины обрабатыва мой пластины или усилия прижима, регулируе мого с помощью редуктора 12 давления) кла паном 11 разности давлений. На входе и клапана неизменно ш)держивается постоянная разность давления независимо от величины давления, подаваемогч на вход редуктора 12 давле {ия. Оптимальная величина зазора между кольцом 7 и пластиной 5 (воздун ая подушка) устанавливается с помощью эталонного сепаратора, идентичного сепаратору 3, в теле которого встроен микрометрический индикатор, взаимодействующий с поверхностью кольца 7. Регулируя разность давления в клапане 11, подбирают оптимальную (заданную) величину зазора между кольцом 7 и обрабатываемой пластиной 5, которую определяют по микрометрическому винту эталонного сепаратора (не показано). Так, например, при доводке кремниевых пластин оптимальная велишна зазора составляет ориентировочно 20-50 мкм. Такой зазор исключает возможность контактирования поверхности кольца 7 с поверхностью обрабатьшаемой пластины 5, а также обеспечивает экономичный расход рабочей среды. Калибровашаю отверстия 8, расположенные равномерно по периметру кольца 7 и равноудаленные друг от друга, являются стабилизаторами величи11ы зазора по всей окружности, соизмеримой с размерами обрабатываемой пластины 5. Это исключает возможность контактирования края кольца 7 с пластиной 5 в процессе взаимодействия с полирующим материалом, когда обрабатываемая пластина 5 соверщает сложные (колебательные и вращательные) движения и, кроме того, исключается образова1ше перекосов, обусловленное неточностями конструктивного изготовления устройства. После окончания рабочего процесса прекращают подачу рабочей среды, а подвод 10 и отверстия 8 соединяют с вакуумной системой. Пластина 5 присасывается к поверхности кольца 7, а мембрана 6 отрывает ее от поверхности притира 1. Сепаратор 3 выводится из зоны обработки, отключается вакуумная система и обработанные пластины 5 выгружают. Затем цикл повторяется. Изобретение исключает залипание пластины в процессе обработки, так как упомянутая пластина, свободно установленная в пазу сепаратора, соприкасается только с рабочей средой , (сжатым воздухом или жидкостью, имеющим практически нулевой коэффициент трения по отнощению к крем1шевой пластине). В результате, обрабатьшаемая пластина свободно вращается вокруг своей оси за счет наличия разности линейных скоростей притира в радиальном направлении. Сжатый воздух и жидкость вьтолняют функцию упругого материала. в результате чего точность обработки пластин повьшгается, в частности обеспешвается необходимая но юхнологии илосконараллельиость. Одновременно с этим за смет передачи нагружающего давления через слой рабочей среды (жидкости или сжатого воздуха) базовая поверхность обрабатываемой пластины не разрушается и не изнаи ивается, что позволяет обрабатывать детали с повышенными требованиями к базовой поверхности, например при наличии в технологической цепочке операции утонения. Это расширяет технологические возможности устройства.

. Изобретение позволяет уменьишть процент брака изготавливаемых на финишных операщ ях механической обработки полупроводниковых подложек.

Формула изобретения Устройство для доводки плоских поверхностей деталей, размещенных в пазах сепарато13H54

ра и поджатых к притиру посредством механизмов прижима, установленных в пазах н связанных с источником рабочей среды, о т ли чающееся тем, что, с целью по5 вышения точности обработки, механизм прижима вьшолнен в виде разделительной мембраны с закрепленным на ее обращенной к притиру поверхности жестким кольцом, имеющим расположенные по периметру и равноудаленные

to друг от друга, по крайней мере, три отверстия, соединенные, как и образова1шая мембраной в пазу сепаратора замкнутая полость, с источником рабочей среды.

(5

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 674877 кл. В 24 В 37/04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| Устройство для удаления припуска малой и неравномерной толщины цилиндрических поверхностей деталей | 2019 |

|

RU2717757C1 |

| Кассета для доводки | 1980 |

|

SU905019A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| Устройство для плоскопараллельной доводки | 1980 |

|

SU944893A1 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| Устройство для односторонней доводки пластин | 1972 |

|

SU481410A1 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДОВОДКИ | 1991 |

|

RU2014984C1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-07—Подача