Са20з - 0,71

- 0,74

SrO-1,5

Na2SiF6-3,36

Недостатком указанной стеклоэмали является то, что у нее мала абсолютная величина вязкости и температура верхнего предела кристаллизации (Ts) выше температуры ф ормова ния вол окна (Твыр), что не со- ответ ству| г основном:у свойству волокнообразования: Ts быть ниже Твыр. Присутствие в составе оксида кобальта в количестве 0,71 и оксида никеля в количестве 0,74 значительно снижается теплопрозрачность расплава. Кроме того, недостатком стеклоэмали является и то, что в состав входит большое количество фтористых соединений (CaF2, Ма251Рб), которые обладают высокой летучестью, в результате чего нарушается стабильность состава эма- ли и ее свойств и главное загрязняется окружающая среда токсичными выбросами фтора и его соединений.

Целью настоящего изобретения является обеспечение возможности волокнообра- зования из стеклоэмали, что позволяет получить различные виды стекловолокни- стых материалов, которые могут быть использованы для нанесения эмалевых покрытий на поверхности любой конфигура- ции, улучшение его качества и сокращение количества токсичных выбросов фтора и его соединений в окружающую среду.

Согласно изобретению поставленная цел1., достигается тем, что стеклоэмаль, включающая SiCte; , А120з, CaO, Na20, К20, LiaO, F1, Р20з, R02 в качестве R20s содержит Со20з и/или Ni20s, а в качестве R02-Ti02 и/или Zr02 и дополнительно МдО при следующем соотношении компонентов, мас.% Si02 60,0-66,0; В20з 2,0-5,0; А120з 0,01-4,00; СаО 2,0-6,0; Na20 10,5-14,0; К20 2,3-3,0; Ы20з 3,0-5,0; F1 0,05-0,80; С020з и/или Ni20s 0,01-1,0; ТЮ2 и/или Zr02 1,5- 7,0; MgO 0,2-2,5, кроме того она может со- держать SrO в количестве 0,1-1,4 мас.%, причем SrO+CaO 6,0.

Изобретение осуществляется следующим образом: в качестве сырьевых материалов для варки стеклоэмали используют кварцевый песок, борную кислоту, глинозем, мел, доломит, соду кальцинированную,

калий азотнокислый или калиевую селитру, литий углекислый двуокись титана, цирко- новый концентрат, плавиковый шпат, кобальта окись, никеля окись, стронций углекислый. Исходное сырье согласно рецепту отвешивают, перемешивают и плавят до полного провара и осветления. Температура плавления 1300-1400°С, температура осветления 1350-1450°С. Продолжительность плавления зависит от конструкции пе- чи, количества шихты, качества теплоносителя. Из стекломассы вырабатывают стеклошарики, Температура выработки стеклошариков 1000-1050°С. Затем из стеклошариков на обычном промышленном оборудовании с использованием 400-филь- ерного стеклоплавильного аппарата вырабатывают непрерывное стекловолокно. Температура выработки 950-1100°С.

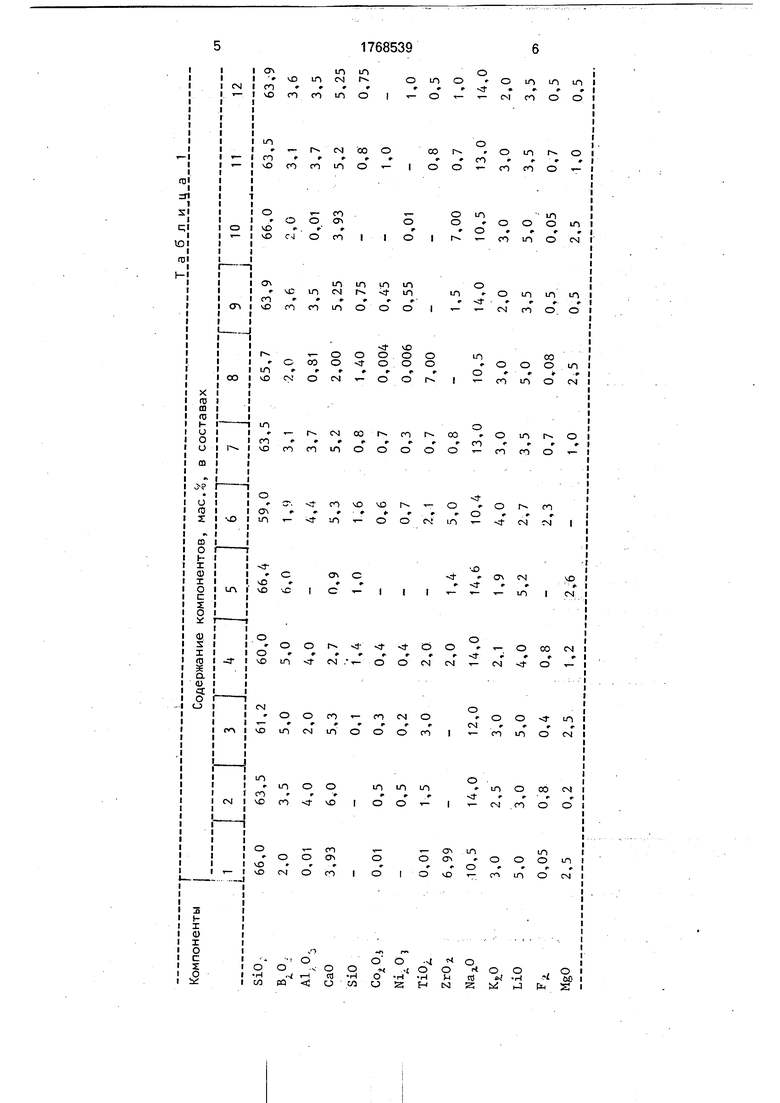

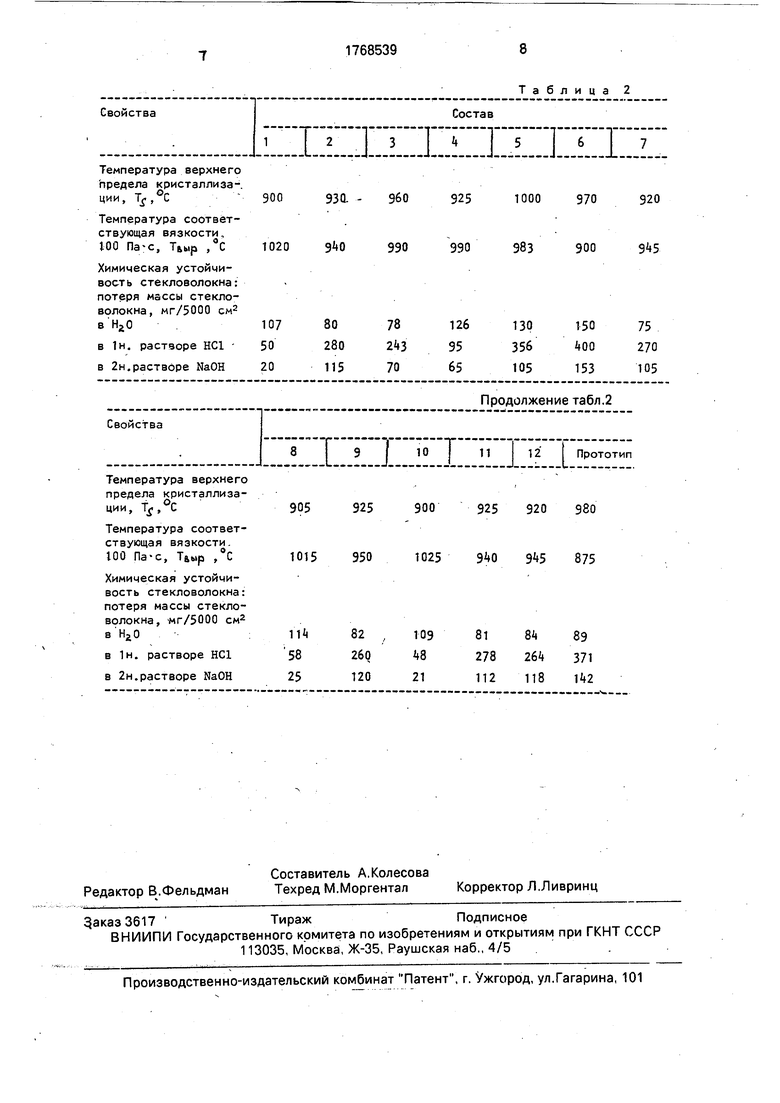

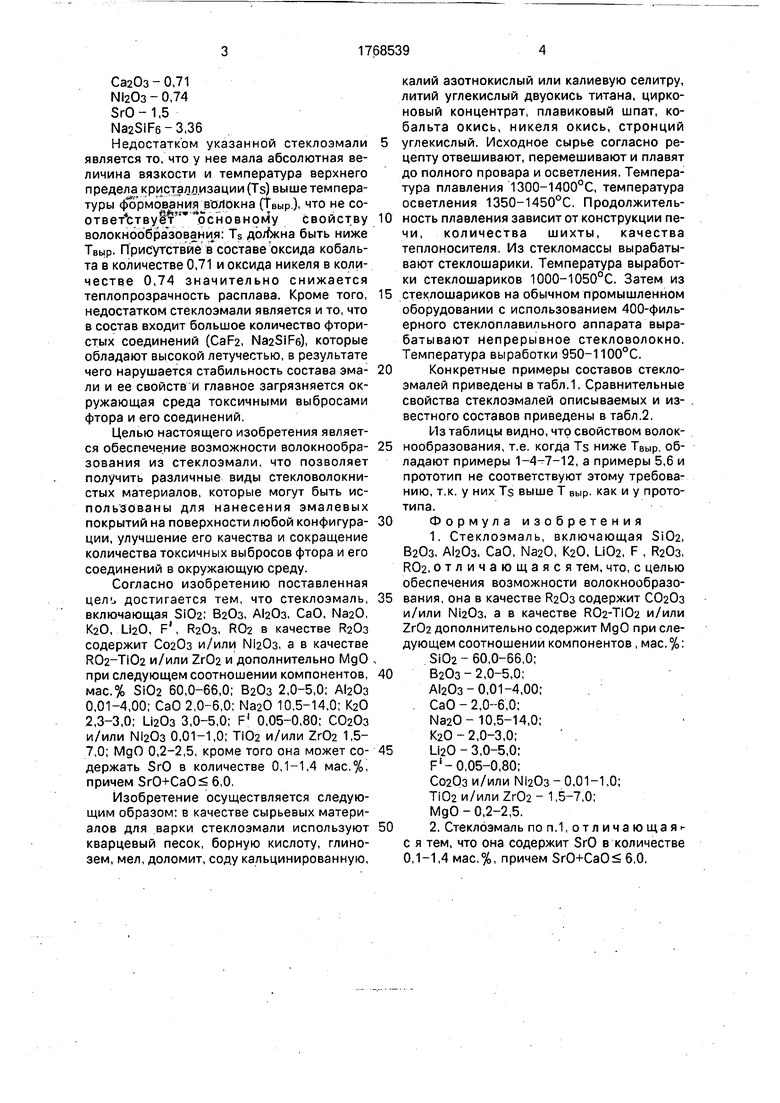

Конкретные примеры составов стекло- эмалей приведены в табл.1. Сравнительные свойства стеклоэмалей описываемых и известного составов приведены в табл.2.

Из таблицы видно, что свойством волокнообразования, т.е. когда Ts ниже Твыр обладают примеры 1-4-7-12, а примеры 5,6 и прототип не соответствуют этому требованию, т.к. у них Ts выше Т Выр. как и у прототипа.

Формула изобретения

1.Стеклоэмаль, включающая Si02, В20з, , СаО, Na20, K20, Li02, F , Р20з, R02, отличающаяся тем, что, с целью обеспечения возможности волокнообразования, она в качестве Н20з содержит С020з и/или , а в качестве R02-Ti02 и/или Zr02 дополнительно содержит МдО при следующем соотношении компонентов, мас.%:

Si02-60,0-66,0;

В20з-2,0-5,0;

А 20з-0,01-4,00;

СаО - 2,0-6,0;

Na20- 10,5-14,0;

К20 - 2,0-3,0;

Li20 - 3,0-5,0;

F -0,05-0,80;

Со20з и/или М120з 0,01-1,0;

ТЮ2 и/или Zr02 - 1,5-7,0;

MgO-0,2-2,5.

2.Стеклоэмаль поп.1,отличающая - с я тем, что она содержит SrO в количестве 0,1-1,4 мас.%, причем SrO+CaO 6,0.

Температура верхнего

предела кристаллизации, Tf,°C

Температура соответствующая вязкости. 100 Па-с, Таыр ,°С

Химическая устойчивость стекловолокна: потеря массы стекловолокна, -мг/5000 см2

9°5925900925 920 980

Ю15 9501025 875

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1990 |

|

SU1815250A1 |

| Эмалевое покрытие для чугуна | 1990 |

|

SU1738769A1 |

| Фритта для безгрунтового эмалевого покрытия | 1990 |

|

SU1794897A1 |

| Диэлектрическое покрытие для малоуглеродистых сталей | 1990 |

|

SU1794903A1 |

| Легкоплавкая фритта | 1990 |

|

SU1747411A1 |

| Шликер для получения керамической пленки | 1989 |

|

SU1706981A1 |

| Масса для эмалевого покрытия | 1990 |

|

SU1794901A1 |

| Эмаль | 1988 |

|

SU1824381A1 |

| Фритта для эмалевого покрытия | 1990 |

|

SU1794898A1 |

| Эмалевый шликер для получения грунтового покрытия | 1989 |

|

SU1701664A1 |

Авторы

Даты

1992-10-15—Публикация

1990-05-07—Подача