Изобретение относится к металлургии, а именно к устройствам для получения методом непрерывного намораживания металлов и сплавов.

Известны устройства, состоящие из ме- таллоприемников различной конструкции, в которых намораживание осуществляется на непрерывно вращающийся водоохлаждае- мый барабан (авт.св.М 1088872, БИ № 16, 1984, Заявка Японии № 60 - 39461, МКИ 4 В 22 D 11/06, 11/10). Они используются для получения металлических сплавов типа силумин, а также чистых металлов.

Недостатком известных устройств является сложность получения на них модифицирующих сплавов в виде лент, ввиду низкой теплопроводности, высокой теплоемкости и плохих литейных свойств материала. Вместе с тем установлено, что непрерывно литые быстроохлажденные модификаторы, например, на основе ферроси- лиция, имеют преимущества перед полученными по традиционной технолог- гии, включающий разливку в изложницы и последующее дробление.

Новой областью применения устройства для непрерывного получения тонких металлических лент может стать производство лигатур и модификаторов. Однако эти материалы являются многокомпонентными сплавами, уровень содержания различных компонентов в которых может доходить до 30-60%. Вследствие этого они, как правило, затвердевают в широком интервале температур, что предъявляет жесткие требования к соблюдению параметров процесса вытяжки ленты: температуры расплава, скорости вращения намораживающего барабан и др. Наиболее близким по технической сущности является устройство, состоящее из металлоприемника, имеющего шлакоулав- ливающую перемычку, ограниченного футерованными неподвижными боковыми стенками, расположенными под углом к вертикали, дном и задней стенкой, а также вращающегося вокруг горизонтальной оси водоохлаждаемого металлического цилиндра, образующего переднюю стенку мегалло- приемника. Причем угол равен 6-10° 1. Недостатком известного устройства является сложность и неустойчивость получения на нем модифицирующих сплавов в виде ленты.

. xj

VJ

о

О 4 СП

Целью изобретения является повышения производительности и устойчивости процесса.

Для достижения указанной цели боковые футерованные стенки металлоприемни- ка в месте контакта с цилиндрической поверхностью металлического барабана расположены под углом а к вертикали равным 15-45°.

Обоснование устройства. Заявленное устройство является саморегулируемым и стабильно обеспечивает непрерывную вытяжку лент из модифицирующих сплавов толщиной от 0,1 до 5,0 мм. Саморегулирование и, как следствие, устойчивость процесса достигается за счет определенного угла « 15-45°, раскрывающего металлоприем- ник в сторону вытяжки ленты. При этом исключается возможность заклинивания намороженной ленты между ее боковыми стенками, т.к. при подтягивании ленты намораживающим барабаном в сторону вытяжки ширина зоны намораживания увеличивается более интенсивно, чем в известных устройствах. Новое устройство исключает взаимодействие в виде трения между краями ленты и боковыми стенками емкости, обеспечивает ее свободный выход.

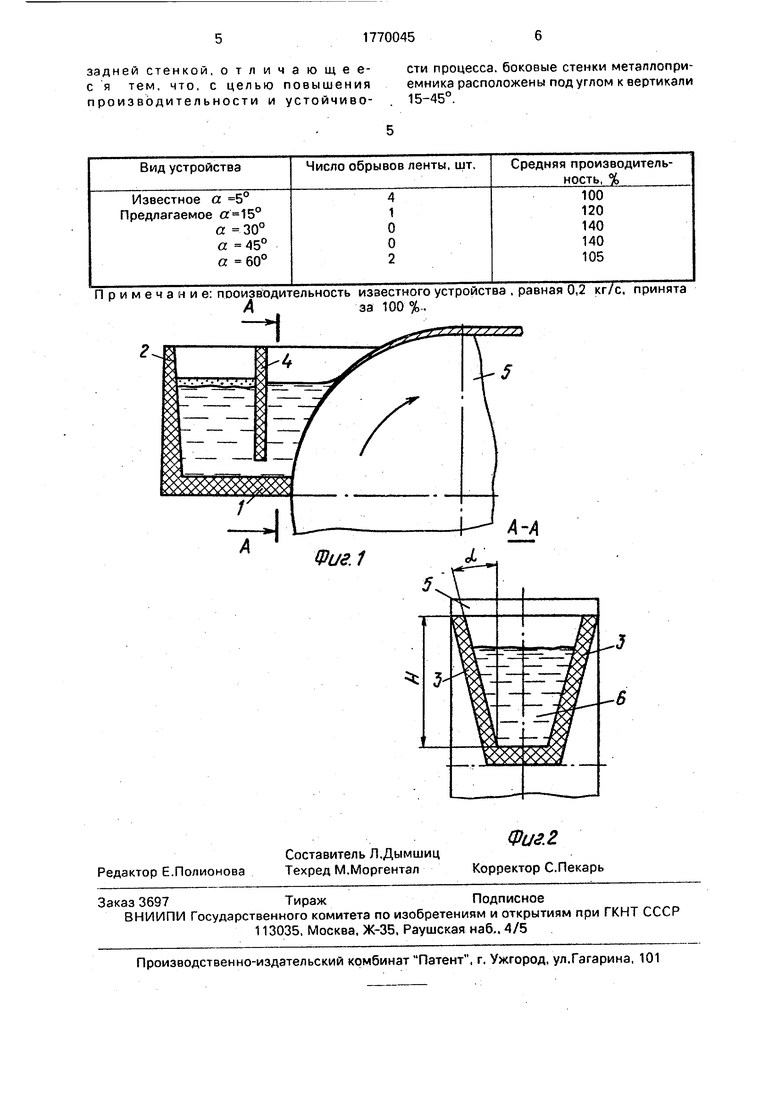

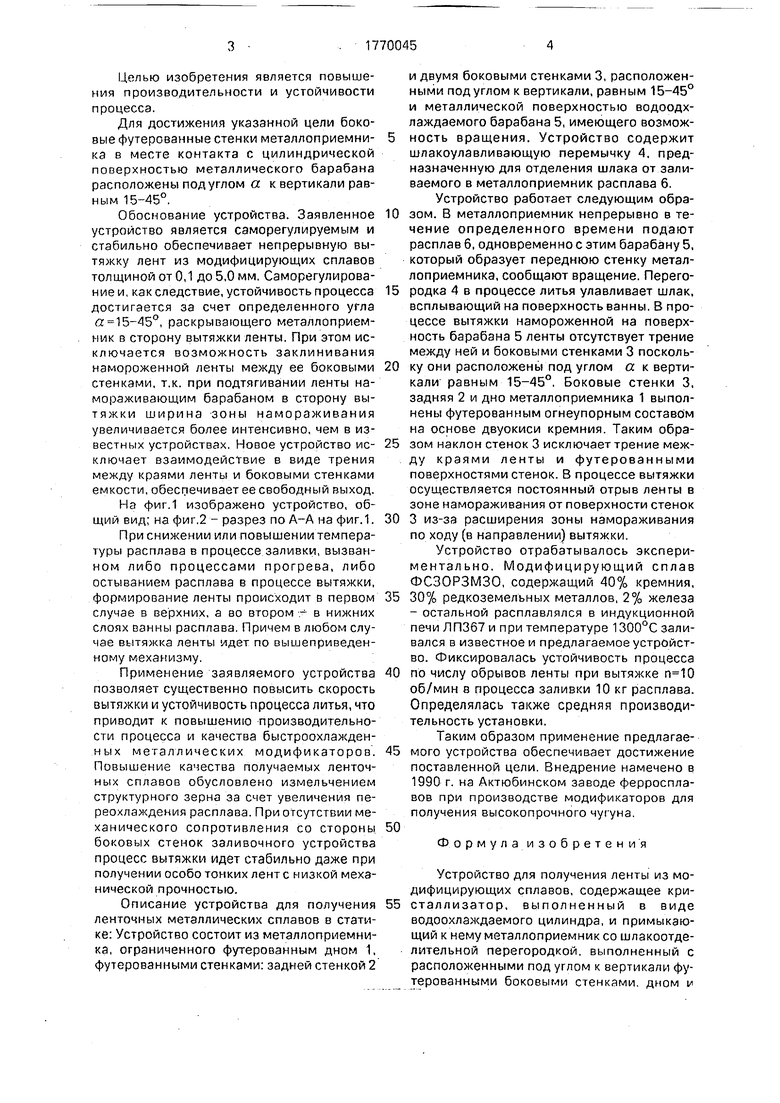

На фиг.1 изображено устройство, общий вид: на фиг.2 - разрез по А-А на фиг.1.

При снижении или повышении температуры расплава в процессе заливки, вызванном либо процессами прогрева, либо остыванием расплава в процессе вытяжки, формирование ленты происходит в первом случае в верхних, а во втором - в нижних слоях ванны расплава. Причем в любом случае вытяжка ленты идет по вышеприведенному механизму.

Применение заявляемого устройства позволяет существенно повысить скорость вытяжки и устойчивость процесса литья, что приводит к повышению производительности процесса и качества быстроохлажден- ных металлических модификаторов. Повышение качества получаемых ленточных сплавов обусловлено измельчением структурного зерна за счет увеличения переохлаждения расплава. При отсутствии механического сопротивления со стороны боковых стенок заливочного устройства процесс вытяжки идет стабильно даже при получении особо тонких лент с низкой механической прочностью.

Описание устройства для получения ленточных металлических сплавов в статике: Устройство состоит из металлоприемни- ка, ограниченного футерованным дном 1, футерованными стенками: задней стенкой 2

и двумя боковыми стенками 3, расположенными под углом к вертикали, равным 15-45° и металлической поверхностью водоодх- лаждаемого барабана 5, имеющего возможность вращения. Устройство содержит шлакоулавливающую перемычку 4, предназначенную для отделения шлака от заливаемого в металлоприемник расплава 6. Устройство работает следующим образом. В металлоприемник непрерывно в течение определенного времени подают расплав 6, одновременно с этим барабану 5, который образует переднюю стенку метал- лоприемника, сообщают вращение. Перегородка 4 в процессе литья улавливает шлак, всплывающий на поверхность ванны. В процессе вытяжки намороженной на поверхность барабана 5 ленты отсутствует трение между ней и боковыми стенками 3 поскольку они расположены под углом а к вертикали равным 15-45°. Боковые стенки 3, задняя 2 и дно металлоприемника 1 выполнены футерованным огнеупорным составом на основе двуокиси кремния. Таким образом наклон стенок 3 исключает трение между краями ленты и футерованными поверхностями стенок. В процессе вытяжки осуществляется постоянный отрыв ленты в зоне намораживания от поверхности стенок

3 из-за расширения зоны намораживания по ходу (в направлении) вытяжки.

Устройство отрабатывалось экспериментально. Модифицирующий сплав ФСЗОРЗМЗО, содержащий 40% кремния,

30% редкоземельных металлов, 2% железа - остальной расплавлялся в индукционной печи ЛП367 и при температуре 1300°С заливался в известное и предлагаемое устройство. Фиксировалась устойчивость процесса

по числу обрывов ленты при вытяжке об/мин в процесса заливки 10 кг расплава. Определялась также средняя производительность установки.

Таким образом применение предлагаемого устройства обеспечивает достижение поставленной цели. Внедрение намечено в 1990 г. на Актюбинском заводе ферросплавов при производстве модификаторов для получения высокопрочного .

Формула изобретения

Устройство для получения ленты из модифицирующих сплавов, содержащее кри- сталлизатор, выполненный в виде водоохлаждаемого цилиндра, и примыкающий к нему металлоприемник со шлакоотде- лительной перегородкой, выполненный с расположенными под углом к вертикали футерованными боковыми стенками дном w

задней стенкой, отличающее- с я тем, что, с целью повышения производительности и устойчивости процесса, боковые стенки металлопри- емника расположены под углом к вертикали 15-45°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| Установка для непрерывного производства изделий из металлического порошка | 1980 |

|

SU859018A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146573C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151662C1 |

| Установка непрерывной разливки роторного типа | 1988 |

|

SU1713726A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Устройство для кристаллизации металлов | 1978 |

|

SU745590A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

Для повышения производительности и устойчивости процесса получения модификатора в виде ленты боковые стенки емкости в месте контакта с барабаном расположены под углом а к вертикали, равным 15-45°. 2 ил, 1 табл.

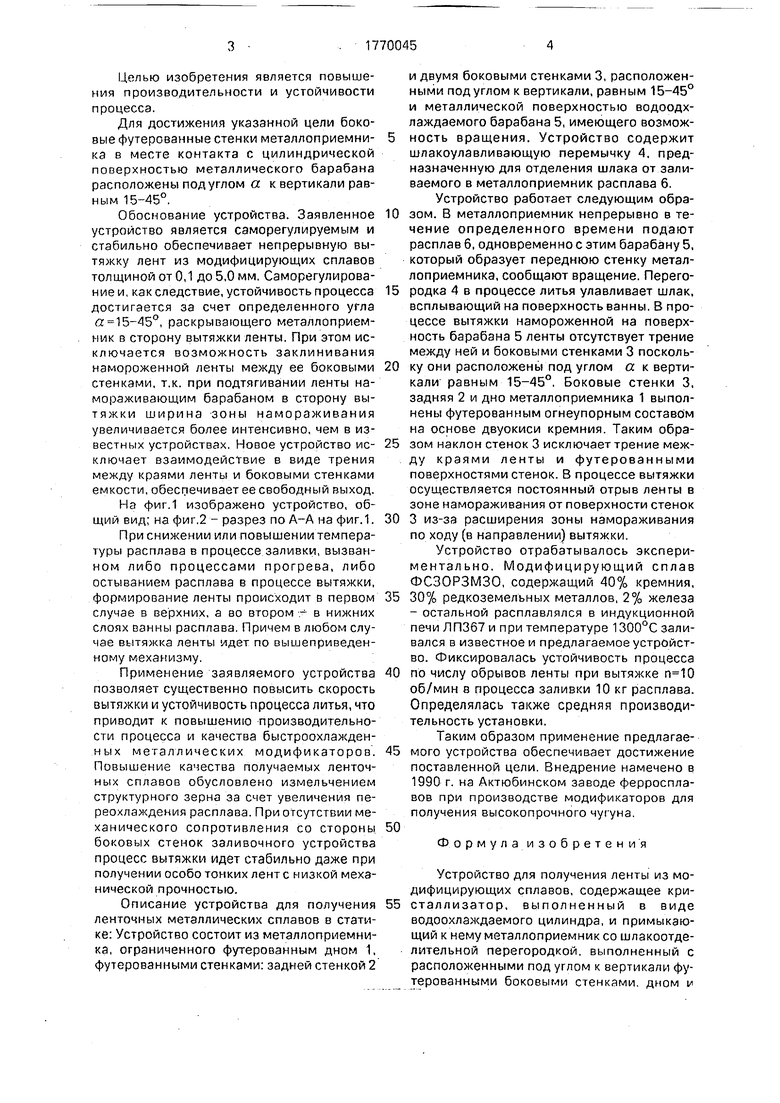

Вид устройства

Число обрывов ленты, шт.

Известное а 5° Предлагаемое а 30° а 45° а 60°

Примечание: производительность известного устройства , равная 0,2 кг/с, принята

А .за 100%.

Средняя производитель- ность, %

100 120 140 140 105

| Вейник А.И | |||

| Кокиль, изд-во Наука и техника | |||

| Минск | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1992-10-23—Публикация

1990-01-18—Подача