Изобретение относится к составам стек- локерамических материалов, используемых в качестве конструкционных в химической, легкой и радиоэлектронной промышленности,

Известен стеклокерамический материал,состоящий из смеси: а) 50-65 вес.% порошка стекла, содержащего, мас.%: СаО 10-55. SiOa 45-70. 0-30 и до 10% добавок; 6)50-35 вес.% порошка А120з. Недостатком данного материала является низкая механическая прочность (предел прочности при изгибе 170-270 МПа) и недостаточная химическая устойчивость (к 1 н. раствору NaOH 1.1-1,3% к 1 н. раствору НС 2,3- 3,1%).

Наиболее близким к заявляемому по технической сущности и достигаемому результату является стеклокерамический материал, состоящий из смеси: а) 40 -50 вес.% порошкового незакристаллизованного стекла, содержащего, мае % SiOi 50-60. AI203 4.5-15 СаО 21.1-27.3, MgO 0,6-16,7, 820з 8,2-16,7, N320+-K20 0,1-1 8. б) 60-50 вес.% порошковой . Данный материал обладает недостаточной механической прочностью (предел прочности при изгибе 260-320 МПа) и химической устойчивостью (к 1 н. раствору NaOH 1-1.2%, к 1 н раствору НС 1,7-2,8%)

Целью изобретения является повышение механической прочности и химической устойчивости.

Поставленная цель достигается гем, что стеклокерзмичеекчй материал, включающий А120з и стекло, содержащее Sid2. СаО, MgO и , содержит AUO; и стек по в соотношении At.0j. стокло равном (75

VJ Х|

О СО

Ю

85):(15-25), в стекло дополнительно содержит СгаОз при следующем соотношении компонентов, мэс.%: S102 60,0-62,5, СаО 19,0-20.0, МдО 11.9-13,4, 4,3-5,0, Сг20з 1,8-2,1.

Известно введение в состав стекла СпЮз в качестве катализатора кристаллизации с целью получения при термообработке определенных кристаллических фаз, Применение СгаОз в составе стекла, используемого в смеси с при соотношении AlaOa1. стекло, равном (75-85}:(15-25), для получения стеклокерамического материала с повышенной механический прочностью, химической устойчивостью, из литературных источников неизвестно и предлагается впервые.

В процессе термообработки заявляемого материала происходят сложные физико- химические процессы, связанные с кристаллизацией стекла и взаимодействием стеклофазы с , в результате чего стеклокерамический материал представлен следующими кристаллическими фазами: корундом, шпинелью, кианитом, и алюминатом кальция наряду с небольшим количеством остаточной стекловидной фазы, обогащенной SI02 и АЬОз. В результате подобного сочетания фаз синтезированный стеклокерамический материал обеспечивает повышение механической прочности и химической устойчивости по сравнению с прототипом.Кроме того, повышение механической прочности и химической устойчивости заявляемого материала по сравнению с прототипом достигается увеличением количества AlaOs до 75-85 вес.% и отсутствием в составе вводимого стекла оксидов щелочных металлов.

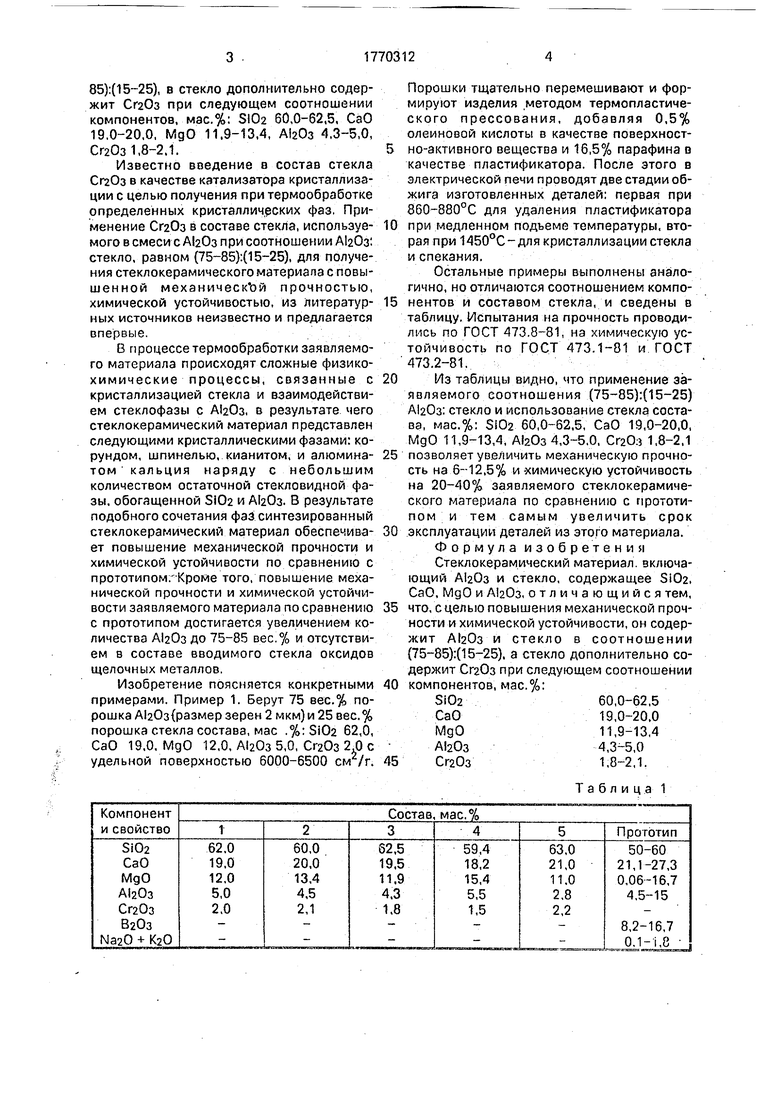

Изобретение поясняется конкретными примерами. Пример 1. Берут 75 вес.% порошка А1аОз{размер зерен 2 мкм) и 25 вес.% порошка стекла состава, мае .%:Si02 62,0, СаО 19.0, МдО 12.0, AlzOa 5,0, Сг2Оз 2,0 с удельной поверхностью 6000-6500 см /г.

Порошки тщательно перемешивают и формируют изделия .методом термопластического прессования, добавляя 0,5% олеиновой кислоты в качестве поверхностно-активного вещества и 16,5% парафина в качестве пластификатора. После этого в электрической печи проводят две стадии обжига изготовленных деталей: первая при 860-880°С для удаления пластификатора

при медленном подъеме температуры, вторая при 1450°С- для кристаллизации стекла и спекания.

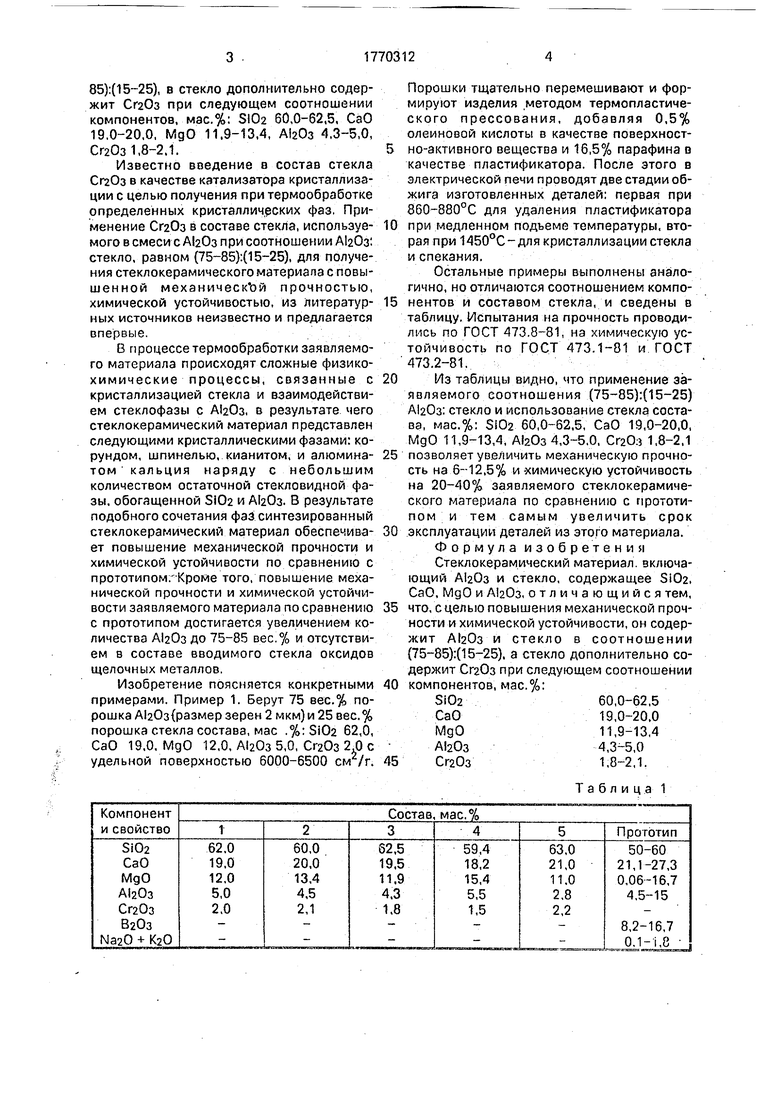

Остальные примеры выполнены аналогично, но отличаются соотношением компонентов и составом стекла, и сведены в таблицу. Испытания на прочность проводились по ГОСТ 473.8-81, на химическую устойчивость по ГОСТ 473.1-81 и ГОСТ 473.2-81.

Из таблицы видно, что применение заявляемого соотношения (75-85):(15-25) стекло и использование стекла состава, мас.%: SI02 60,0-62,5, СаО 19,0-20,0, МдО 11,9-13,4, А.0з 4,3-5.0, Сг20:з 1,8-2,1

позволяет увеличить механическую прочность на 6-12,5% и-химическую устойчивость на 20-40% заявляемого стеклокерамического материала по сравнению с прототипом и тем самым увеличить срок

эксплуатации деталей из этого материала. Формула изобретения Стеклокерамический материал, включающий и стекло, содержащее 5Ю2, СаО, МдО и , отличающийся тем,

что, с целью повышения механической прочности и химической устойчивости, он содержит и стекло в соотношении {75-85):(15-25). а стекло дополнительно содержит Сг20з при следующем соотношении

компонентов, мас.%:

Si0260,0-62,5

СаО19,0-20,0

МдО11,9-13,4

А 20з4,3-5,0

Сг20з1,8-2,1.

Таблица 1

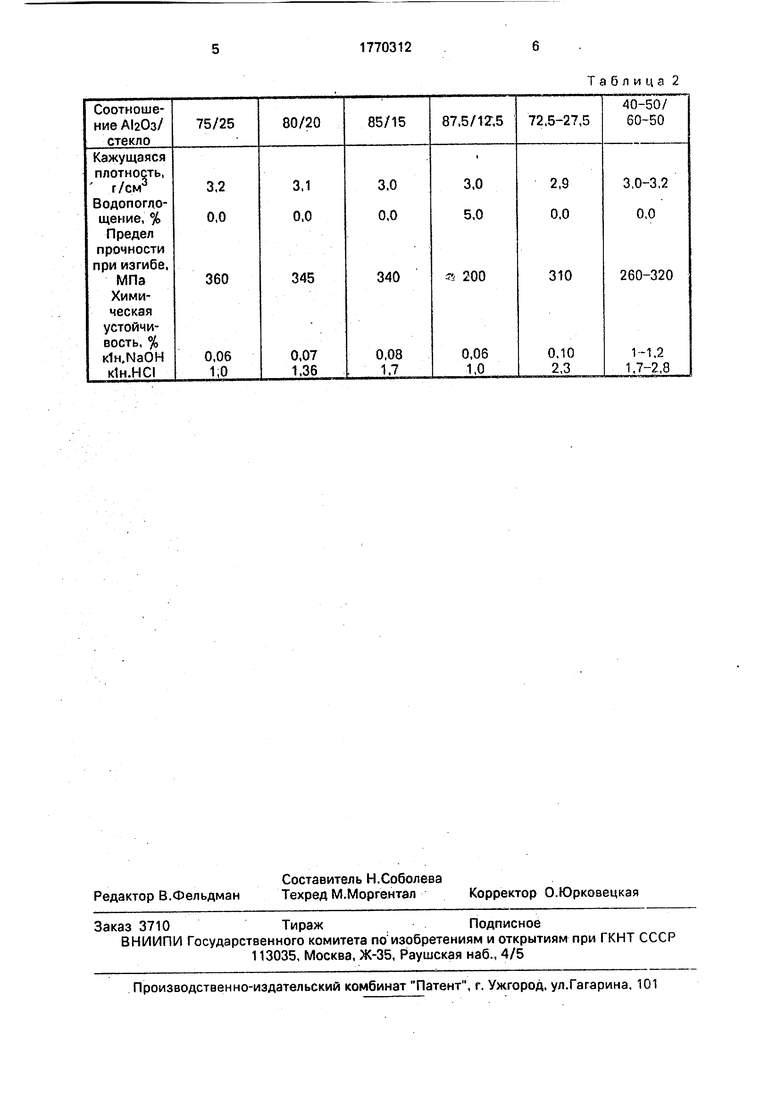

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1990 |

|

SU1815250A1 |

| Глазурь для фарфоровых изделий | 1990 |

|

SU1772101A1 |

| Стекло для получения литого слюдокристаллического материала | 1989 |

|

SU1759798A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Глазурь | 1991 |

|

SU1794899A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| Электроизоляционное стекло | 1989 |

|

SU1758028A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Стекло для прозрачного стеклокристаллического материала на основе ганита | 1991 |

|

SU1811512A3 |

Использование: производство стеклоке- рамических конструкционных материалов для химической, легкой и радиоэлектронной промышленности. Сущность изобретения материал, включающий и стекло, содержащее SiOa, CaO, MgO и А120з содержит AI2U3 и стекло в соотношении равном (75- 85):(15-25), а стекло дополнительно содержит Сг20з при следующем соотношении компонентов, мас.%: оксид кремния 60,0- 62,5 БФ Si02, оксид кальция 19,0-20,0 БФ СаО, оксид магния 11,9-13,4 6Ф MgO, оксид алюминия 4,3-5,0 БФ , оксид хрома 1,8-2,1 БФ Сг20з. Спекание материала про водят при 1450°С. Материал имеет плотность кажущуюся 3,0-3,2 г/см2, нулевое водопоглощение, прочность при изгибе 340-360 МПа, химическая устойчивость к I-N NaOH и I-N HCI соответственно 0,06-0.08% и 1,0-1.7%. 1 табл. ,1/ 1C

| 0 |

|

SU163155A1 | |

| СПОСОБ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ | 0 |

|

SU219807A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Жукина Л | |||

| А | |||

| и др | |||

| Пироксеновые ситал- лы | |||

| - Минск, 1974, с 222. | |||

Авторы

Даты

1992-10-23—Публикация

1990-12-26—Подача