Изобретение относится к области черной металлургии. Конкретно - к внепечной обработке стали, преимущественно подшипниковой, с использованием вакуумиро- вания.

Целью изобретения является повышение качества металла по глобулярным, нит- ридным неметаллическим включениям и увеличение стойкости огнеупорной футеровки вакууматора.

Пример конкретного выполнения способа.

Подшипниковую сталь выплавляли в 100-т дуговой печи.

После доводки металла в печи по химическому составу и температуре производили обработку металла в ковше основным восстановительным шлаком, состоящим из твердых шлакообразующих: извести, плавикового шпата и кускового алюминия. Одновременно расплав продували аргоном.

Легирование металла кремнием производили в печи, и в ковше, и на вакуума- торе.

В зависимости от необходимой степени десульфурации в состав твердых шлакообразующих вводили (как правило, вместо извести) известняк в различном количестве. Массовая доля серы в исходном металле изменялась от 0,015% до 0,045%. Для того, чтобы-в металле не образовывались крупные сульфидные включения, необходимо иметь в подшипниковой стали содержание серы менее 0,005%. Таким образом за период шлаковой обработки должно удалиться серы от 0,010 до 0,040%. Чем больше необходимо удалить серы, тем интенсивнее организуется шлаковая обработка металла, больше присаживается раскислителей. увеличивается расход аргона и продолжительность продувки.

СО

с

XJ

VI О

со

00

iro

В этом случае присаживали в расплав и большее количество известняка.

В общем количестве известняка, присаженного на плавку, колебалось от 0,4 кг/т до 7,2 кг/т выплавляемой стали.

После завершения процессов десульфу- рации стали в ковше металл подвергали порционному вакуумированию. Количество необходимых циклов вакуумирования рассчитывали по заявляемой формуле N 30 + + 4гк Исходя из количества введенного известняка в кг/т, количество циклов вакуумирования подшипниковой стали изменяли от 32 до. 59.

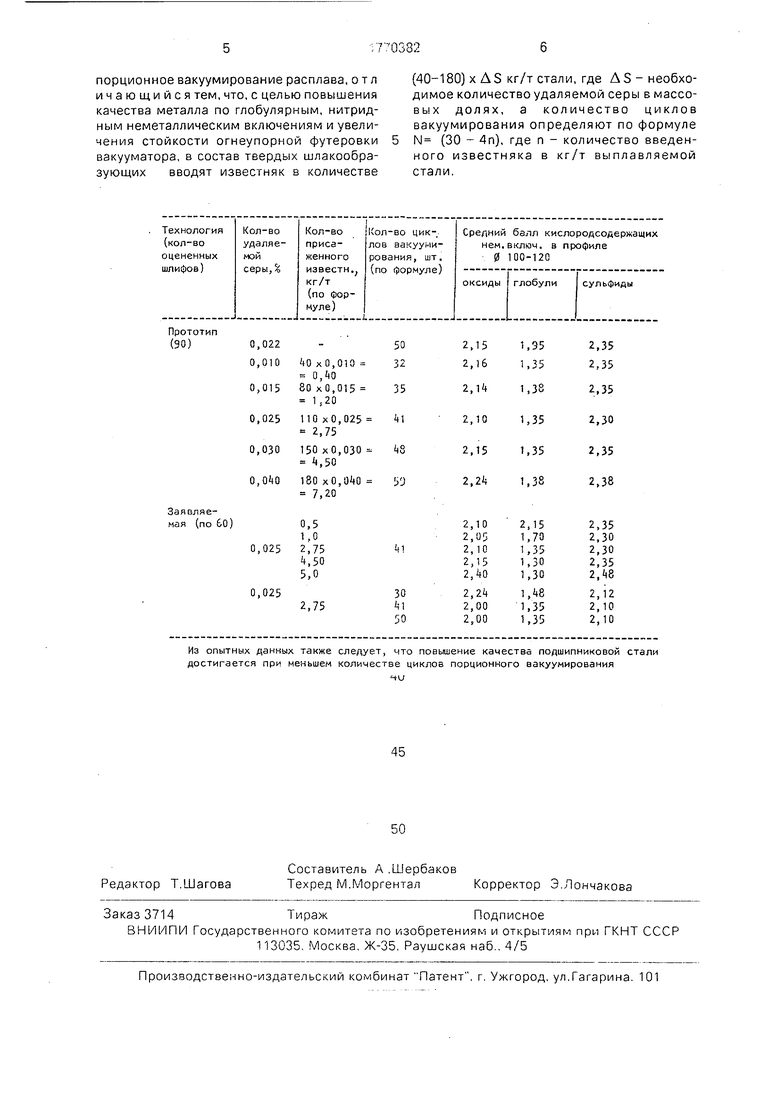

Подробное влияние заявляемых признаков на цель изобретения представлено в табл. 1. Следует также отметить, что в опытном металле массовая доля титана в 2-3 раза ниже, по сравнению с металлом базовой технологии, что привело к резкому уменьшению количества нитридов.

Внепечная обработка подшипниковой стали известняком имеет следующие преимущества.

При разложении известняка образуется СаО, и СОа, С02 - мягкий окислитель взаимодействует с кальцием, растворенным в металле, окисляет его и в виде неметаллических включений последний переходит в шлак. Этим самым уменьшается образование в металле крупных глобулярных неметаллических включений даже при обработке металла шлаком при ярко выраженных восстановительных условиях.

Образование крупных глобулярных включений в металле будет практически исключено, если количество введенного в расплав известняка будет связано с количество кальция, поступающего из шлака в металл во время обработки, и эффективностью восстановительной шлаковой обработки (поверхностью контакта фаз, интенсивностью массообмена), которая, в свою очередь, диктуется необходимой степенью десульфура- ции стали.

В противном случае, если количество присаживаемого известняка будет более 180 х A S или менее 40 х A S (A S - необходимое количество удаляемой серы в массовых долях), то это приведет к ухудшению качества металла. В первом случае,- из-за переокисления металла, связанного с чрезмерной обработкой расплава окислительным газом С02, во втором - из-за избытка кальция в металле, которое приводите дальнейшем к образованию крупных глобулярных включений.

Причем, если массовая доля серы в металле по расплавлении оказывается высокой, т.е. требуется значительное удаление

серы, коэффициент перед AS необходимо поддерживать на верхнем уровне, ближе к 180 . В другом крайнем случае, когда требуется незначительное удаление серы, коэффициент поддерживают на уровне, ближе к 40.

Промывка металла с помощью С02, помимо положительного действия - удаления кальция приводит к некоторому повы0 шению кислорода в системе, что отрицательным образом может сказаться на удалении серы из металла. Однако благодаря увеличению степени перемешивания расплава (за счет выделения С02) заметного

5 улучшения удаления серы не происходит.

Повышенная окисленность металла перед его вакуумированием позволяет органи- зовать наиболее эффективный вид раскисления подшипниковой стали (без об0 разования включений)-углеродное раскисление в вакууме.

Вместе с тем, для того, чтобы массовая доля кислорода в готовом металле (отвакуу- мированная) была минимальной, причем с

5 наименьшими затратами, необходимо, чтобы длительность вакуумной обработки (количество циклов вакуумирования) было согласовано с уровнем кислорода в исходном металле, т.е. с количеством веденного

0 известняка при десульфурации металла.

Чем больше введено известняка в расплав, тем больше массовая доля кислорода в исходном металле, тем большему количеству циклов вакуумирования должны под5 вергнуться подшипниковая сталь. В этом случае металл будет содержать минимальное количество кислорода, а значит и общая загрязненность стали кислородсодержащими неметаллическими включениями будет

0 незначительной.

Потери тепла от разложения известняка компенсируются приходом тепла от реак- ций окисления алюминия, кремния, входящих в состав твердых шлакообразую5 щих.

Количество циклов вакуумирования более, чем + 4п (где п - количество введенного известняка в кг/т выплавленной стали) приводит к ненужным тепловым по0 терям,износу оборудования, менее, чем N 30 + 4п - к повышению массовой доли кислорода в готовом металле и далее к увеличению загрязненности стали кислородсодержащими неметаллическими

5 включениями.

Формула изобретения Способ десульфурации и вакуумирования подшипниковой стали, включающий обработку металла в ковше твердыми шлакообразующими и нейтральным газом

порционное вакуумирование расплава, о т л ичающийся тем, что, с целью повышения качества металла по глобулярным, нитрид- ным неметаллическим включениям и увеличения стойкости огнеупорной футеровки вакууматора, в состав твердых шлакообра- зующих вводят известняк в количестве

(40-180) х Д5 кг/т стали, где ДЗ - необходимое количество удаляемой серы в массо- вых долях, а количество циклов вакуумирования определяют по формуле N (30 - 4п), где п - количество введенного известняка в кг/т выплавляемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1990 |

|

SU1786101A1 |

| Способ рафинирования металла | 1990 |

|

SU1765192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ производства стали | 1989 |

|

SU1717644A1 |

| Способ получения шарикоподшипниковой стали | 1987 |

|

SU1497230A1 |

| Способ производства подшипниковой стали | 1986 |

|

SU1475931A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

Сущность изобретения: при обработке металла основным восстановительным шлаком (из твердых шлакообразующих), в состав последних вводят известняк в количестве (4-180/хДЗ кг/т стали, где AS - необходимое количество удаляемой серы в массовых долях, а количество циклов вакуу- мирования вычисляют по формуле N /30+4/п/, где п - количество введенного известняка в кг/т выплавляемой стали. 1 табл.

Прототип

Из опытных данных также следует, что повышение качества подшипниковой стали достигается при меньшем количестве циклов порционного вакуумирования

чи

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рафинирование металла синтетическими шлаками,- М., Металлургия, 1975, с.288 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Лысенко И.Д. | |||

| Неровный Ю.М | |||

| Влияние технологических параметров на качество подшипниковой стали, Сталь, 1988 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-23—Публикация

1989-10-24—Подача