Изобретение относится к металлургии, в частности к обработке деталей из нержавеющих хромоникелевых сталей, прошедших упрочняющую криогенную деформацию, и может быть использовано при химико-термической обработке прецизионных деталей микроклапанов.

Целью изобретения является улучшение качества деталей за счет повышения циклической прочности, герметичности, износостойкости и снижения трудоемкости.

Способ применяют при изготовлении пьезомикроклапанов для подачи инертных газов в системы энергетических установок, работающих в высоком вакууме.

Нитроцементация в электролитной плазме проводится на установке УХТО-5 , для приготовления водного раствора аммониевых солей используют химически чистые хлористый аммоний NH/iC1, азотнокислый аммоний NH4N03 и уксуснокислый аммоний МЩСНзСОО.

Напыление нитрида циркония и нитрида титана осуществляют на установке магнитно-ионного напыления МИР-2

П р и м е р 1. Седла пьезоклапанов диаметром 9,5 мм изготовляют из криоген- но упрочненной стали 12Х18Н9ВД-ВД-се- лект по ТУ 92-932-2-110-84 и обрабатывают по предложенному способу. Вначале проводят зонную нитроцементацию в электролитной плазме на установке УХТО-5, погружая детали седельной частью вниз в раствор, содержащий 300 мл дистиллированной воды с добавкой 55 г азотнокислого аммония, 55 г хлористого аммония и 55 г уксуснокислого аммония.

Нагрев детали, служащей анодом, осуществляют при напряжении 170 В, анодном токе 3,5 А, плотности тока 0,7 А/см2. При этом температура нагрева находится в пределах 580-600°С, время выдержки 7,5 мин. Охлаждение от температур нитроцементации проводят со скоростью 300-400°С/с, затем осуществляют тонкую притирку - доводку упW

&

о

Os

ю ю VI

лотнительной поверхности и напыляют нитрид циркония на установке МИР-2.

Температура напыления 475°С, скорость охлаждения от температуры напыления составляет 175°С/ч.

Обработанные детали имеют на уплот- нительной поверхности чистоту поверхности не хуже ,005, толщина слоя нитрида циркония 5-7 мкм, микротвердость подслоя карбонитридов составляет Но,49 678-737.

Практически исключается шелушение и отрыв напыленного слоя, характерные для известных способов обработки деформация и неплоскостность деталей клапана перед сборкой минимальны.

Прочностные характеристики основного металла на уровне od 1070-1190МПа, что обеспечивает высокую работоспособность при циклических нагрузках и коррозийную стойкость в пределах 9-10 балла.

Ресурс работы пьезоклапанов достигает 6,5 107 циклов, что практически не достигается при известных способах изготовления и обработки клапанов из нержавеющей стали при герметизации металл по металлу.

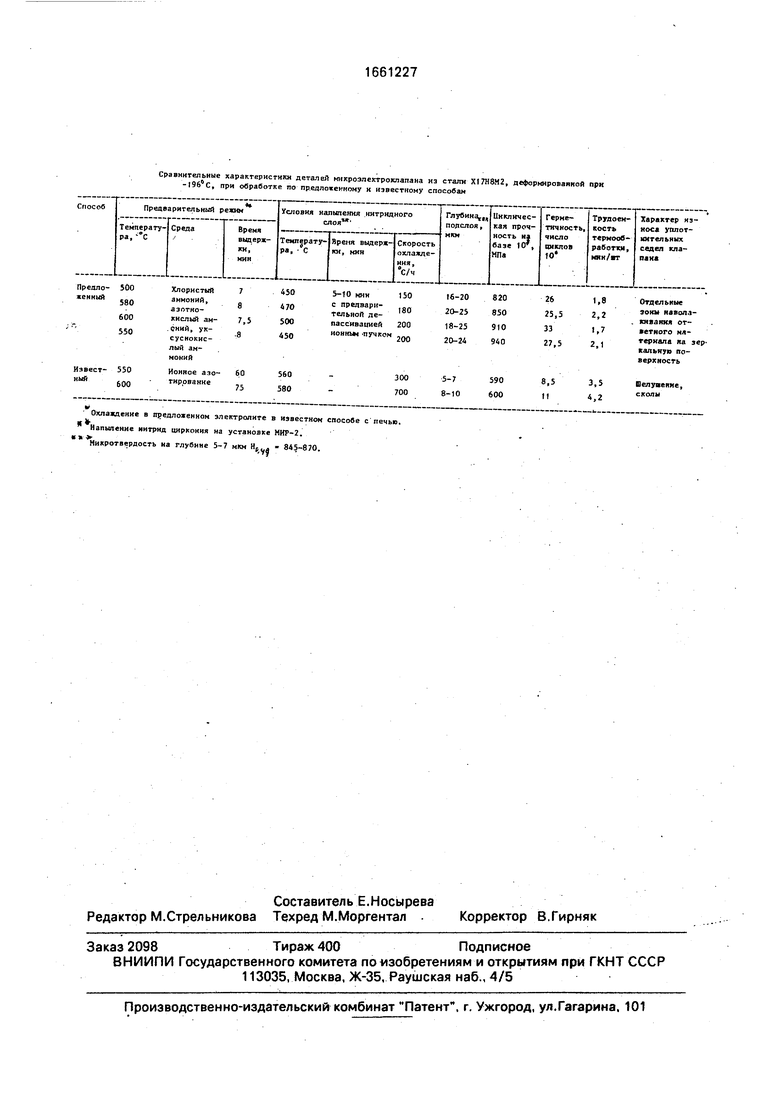

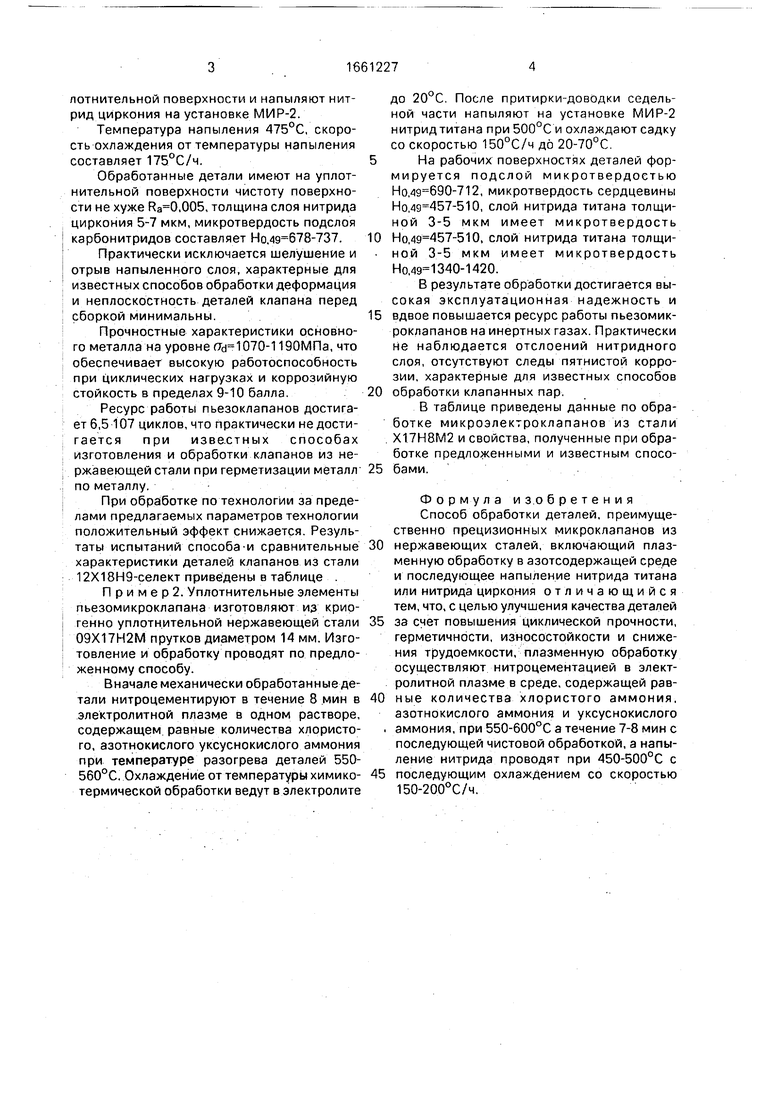

При обработке по технологии за пределами предлагаемых параметров технологии положительный эффект снижается. Результаты испытаний способа-и сравнительные характеристики деталей клапанов из стали 12Х18Н9-селект приведены в таблице .

П р и м е р 2. Уплотнительные элементы пьезомикроклапана изготовляют из крио- генно уплотнительной нержавеющей стали 09X17Н2М прутков диаметром 14 мм. Изготовление и обработку проводят по предложенному способу.

Вначале механически обработанные детали нитроцементируют в течение 8 мин в электролитной плазме в одном растворе, содержащем равные количества хлористого, азотнокислого уксуснокислого аммония при температуре разогрева деталей 550- 560°С. Охлаждение от температуры химико- термической обработки ведут в электролите

до 20°С. После притирки-доводки седельной части напыляют на установке МИР-2 нитрид титана при 500°С и охлаждают садку со скоростью 150°С/ч до 20-70°С

На рабочих поверхностях деталей формируется подслой микротвердостью Но,49 690-712, микротвердость сердцевины Но.49 457-510, слой нитрида титана толщиной 3-5 мкм имеет микротвердость

Но,49 457-510, слой нитрида титана толщи- ной 3-5 мкм имеет микротвердость Но,49 1340-1420.

В результате обработки достигается высокая эксплуатационная надежность и

вдвое повышается ресурс работы пьезомик- роклапанов на инертных газах. Практически не наблюдается отслоений нитридного слоя, отсутствуют следы пятнистой коррозии, характерные для известных способов

обработки клапанных пар.

В таблице приведены данные по обработке микроэлектроклапанов из стали Х17Н8М2 и свойства, полученные при обработке предложенными и известным способами.

Формула изобретения Способ обработки деталей, преимущественно прецизионных микроклапанов из

нержавеющих сталей, включающий плазменную обработку в азотсодержащей среде и последующее напыление нитрида титана или нитрида циркония отличающийся тем, что, с целью улучшения качества деталей

за счет повышения циклической прочности, герметичности, износостойкости и снижения трудоемкости, плазменную обработку осуществляют нитроцементацией в электролитной плазме в среде, содержащей равные количества хлористого аммония, азотнокислого аммония и уксуснокислого аммония, при 550-600°С а течение 7-8 мин с последующей чистовой обработкой, а напыление нитрида проводят при 450-500°С с

последующим охлаждением со скоростью 150-200°С/ч.

Сравнительные характеристики деталей кнкроэлехтроклапанз из стали XI7H8M2, дефоркнрованной при -196°С, при обработке по предложенному к известному способам

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2031185C1 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

| Способ изготовления деталей из магнитомягких железокобальтовых сплавов | 1989 |

|

SU1686008A1 |

| Способ изготовления медицинского инструмента из нагартованной нержавеющей стали | 1990 |

|

SU1770397A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| Способ обработки деталей из порошковой быстрорежущей стали | 1990 |

|

SU1748946A1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

| Способ изготовления изделий | 1988 |

|

SU1523287A1 |

Изобретение относится к металлургии, в частности к обработке деталей из нержавеющих хромоникелевых сталей, прошедших упрочняющую криогенную деформацию, и может быть использовано при химико-термической обработке прецизионных деталей микроклапанов. Целью изобретения является улучшение качества деталей за счет повышения циклической прочности, герметичности, износостойкости и снижение трудоемкости. Способ предусматривает нитроцементацию в электролитной плазме в среде, содержащей в равном количестве хлористый, азотнокислый и уксуснокислый аммоний, при 550 - 600°С в течение 7 - 8 мин, чистовую обработку и напыление нитрида титана или циркония при 450 - 500°С с охлаждением со скоростью 150 - 200°С/ч. 1 табл.

Охлаждение в предложенном электролите в известном способе с печью.

псе

vf

Напыление нитрид циркония на установке МИР-2. Микротвердость на глубине 5-7 мкм НР„Л - 845-870.

| Металлругия, 1984, реферат 4И1015 |

Авторы

Даты

1991-07-07—Публикация

1989-03-23—Подача