Изобретение относится к способу гранулирования мелкосферических двухслойных оксидсодержащих катализаторов, используемых в химический промышленности в реакциях с кипящим слоем, для которого необходимы двухслойные гранулы размером 0,2-1,0 мм.

Известен способ получения сферических двухслойных гранул из расплава одного вещества, образующего ядро гранулы, и другого вещества, образующего оболочку гранулы, включающий разбрызгивание расплава на капли, охлаждение капель при их свободном падении потоком газа до полного затвердевания в виде ядер гранул, и подачу ядер в виброкипящий слой тонкодисперсного порошка другого вещества

Недостатком этого способа является то, что невозможно получить мелкосферические гранулц размером 0,2-1,0 мм При этом гранулирование осуществляется в две стадии На первой стадии вещество должно быть обязательно в расплавленном виде, что не всегда удается достигнуть А на второй стадии при гранулировании в кипящем слое образуется большая запыленность воздуха. При этом за счет двухстадийности процесса увеличивается время гранулирования.

Ближайшим по технической сущности является способ гранулирования окисного катализатора, включающий суспендирова- ние порошка катализатора в аполярную среду, добавление полярной жидкости с последующим перемешиванием полученной трехфазной системы, отделением и сушкой гранул.

Недостатком описанного способа является то, что он не позволяет получать двухслойные гранулы.

Сущность предлагаемого способа заключается в том, что одновременно добавVJ VI

00

О 00

ляют оксидсодержащие порошки различного химического состава и полярную связующую жидкость, включающую золь, в аполярную среду с последующим перемешиванием полученной трехфазной системы, отделением и сушкой образовавшихся гранул. Соотношение средних размеров ка- тализаторных порошков, формирующих внешний и внутренний слои, находится в пределах 1:1,73-5,83 (в относительных единицах).

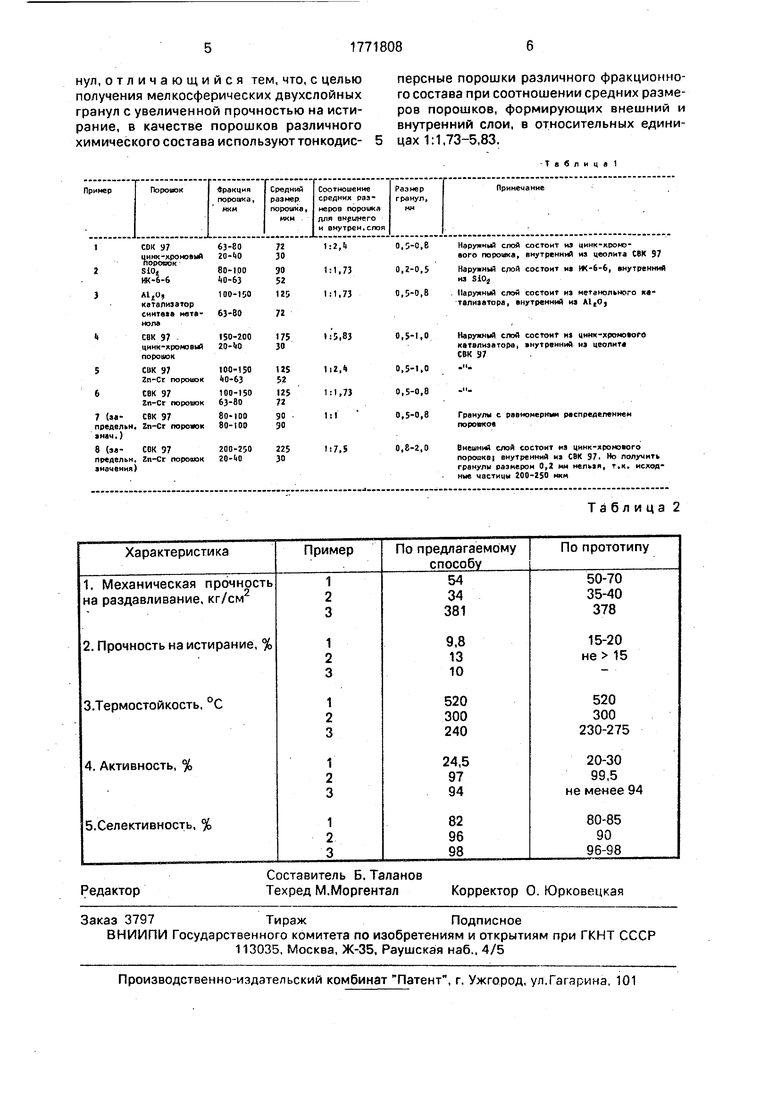

Новым в предлагаемом способе является то, что для гранулирования используются тонкодисперсные порошки различного фракционного состава, при этом для внешнего слоя порошок должен быть меньшего размера, чем для внутреннего.

Так как тонкодисперсный порошок рассеивался на ситах и фракционный состав имеет пределы, то в расчетах брали средний размер частиц.

Соотношение средних размеров порошка для внешнего и внутреннего слоя выбрано на основании экспериментальных данных и находится в пределах 1:1,73-5,83 (в относительных единицах).

Увеличение соотношения средних размеров порошка для внешнего и внутреннего слоя более 5,83 (отн. ед.) является нецелесообразным, так как минимальный размер получаемых гранул будет равен размеру исходных частиц.

Уменьшение соотношения средних размеров порошка для внешнего и внутреннего слоя менее 1,73 (отн. ед.) не приводит к образованию двухслойных гранул, а образуются гранулы,однородные по составу.

Таким образом, предлагаемый способ позволяет получить двухслойные мелкосферические гранулы варьированием фракционного состава исходных частиц порошка.

Существенное отличие предлагаемого способа получения мелкосферических двухслойных гранул катализатора от прототипа заключается в том, что тонкодисперсный порошок для внешнего слоя берется меньшего размера, чем для внутреннего слоя. При этом соотношение средних размеров порошка для внешнего и внутреннего слоя составляет 1:1,73-5,83 (в относительных единицах).

Указанная совокупность признаков не известна из патентной и научно-технической литературы, что дает основания сделать вывод о соответствии предлагаемого технического решение критериям новизны и существенных отличий.

Пример1.К50мл CCU добавляют

одновременно 1,6 г цинк-хромового порош.э Фракцией 20-40 мкм и 0,4 г цеолита СВК

97 фракцией 63-80 мкм и 0,5 мл силиказоля. Полученную трехфазную систему перемешивают в течение 1 минуты, гранулы отделяют и сушат. Соотношение средних

размеров порошка для внешнего и внутреннего слоя равно 1:2,4 (в отн. ед.). Полученные гранулы разрезают пополам и рассматривают структуру под микроскопом. Внешний слой состоит из цинк-хромового

порошка, а внутренний из цеолита СВК 97. Катализатор ИК-29-К (цинк-хромовый порошок и СВК 97) предназначен для получения жидкого углеводородного топлива из метанола, СО и Н2. Химический состав цеолита

5 СВК 97: 95,9%; AlaOa - 2,0%; NaaO - до 2,0%. Цеолит СВК 97 - порошок сероватого цвета. Химический состав цинк-хромового порошка; ZnO - 50%; СгОз - 50%, порошок грязно-зеленого цвета.

0П р и м е р 2. 0,7 г катализаторного

порошка I/1K-6-6, используемого для окисления акролеина в акриловую кислоту, фракцией 40-63 мкм и 0,3 г окиси кремния фракцией 80-100 мкм и 0,9 мл силиказоля

5 добавляют одновременно в 50 мл ССЦ. Трехфазную систему перемешивают в течение 1 минуты, гранулы отделяют и сушат, Соотношение средних размеров порошка для внешнего и внутреннего слоя равно

0 1:1,73 (в отн. ед.). Химический состав ИК-6-6: VaOs - 3,7%; МоОз - 26,3%; Si02 - 70%, порошок желтого цвета.

П р и м е р 3. к 50 мл ССй одновременно добавляют 2,5 г катализа горного порошка

5 синтеза метанола фракцией 63-80 мкм и 1,3 г окиси алюминия фракцией 100-150 мкм и 0,6 мл алюмозоля. Полученную трехфазную систему перемешивают в течение 1 минуты, гранулы отделяют от среды и сушат. Соотно0 шение средних размеров порошка для внешнего и внутреннего слоя равно 1:1,73 (в отн. ед.). Химический состав катализатора синтеза метанола: CuO - 53±3 %,ZnO- 26 ± 2%; - 5,5 ± 0,7%; графит - 2,0±

5 ± 1,0%, порошок грязно-зеленого цвета.

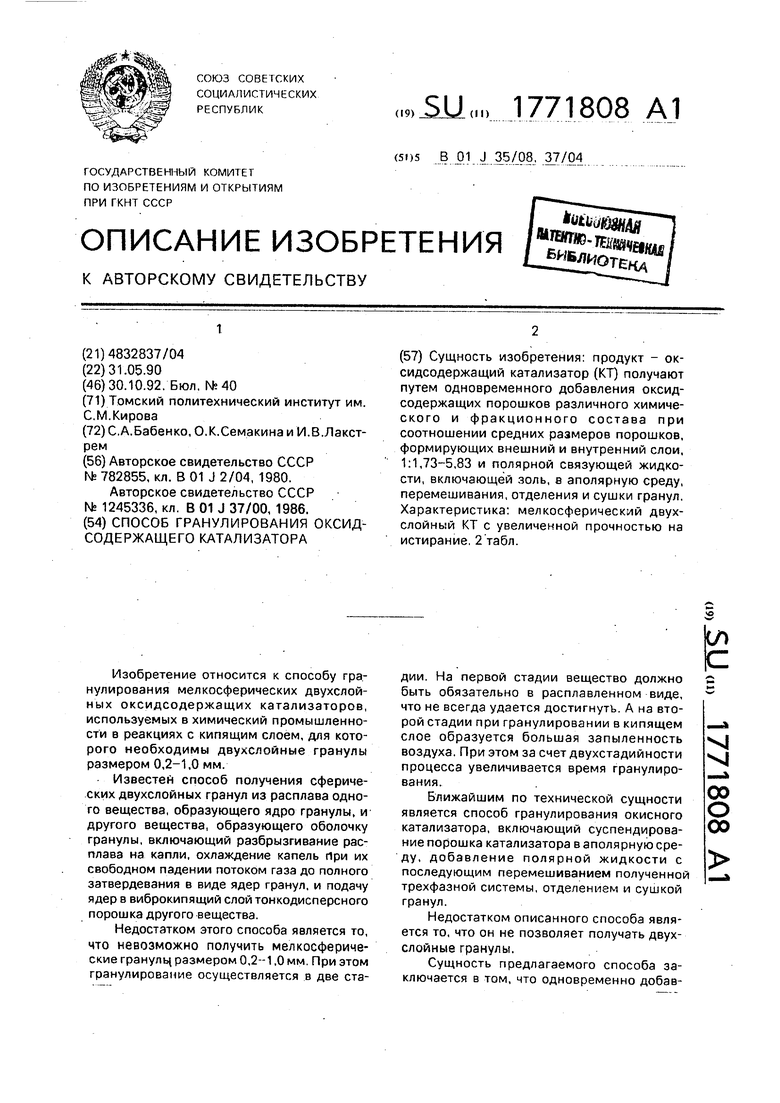

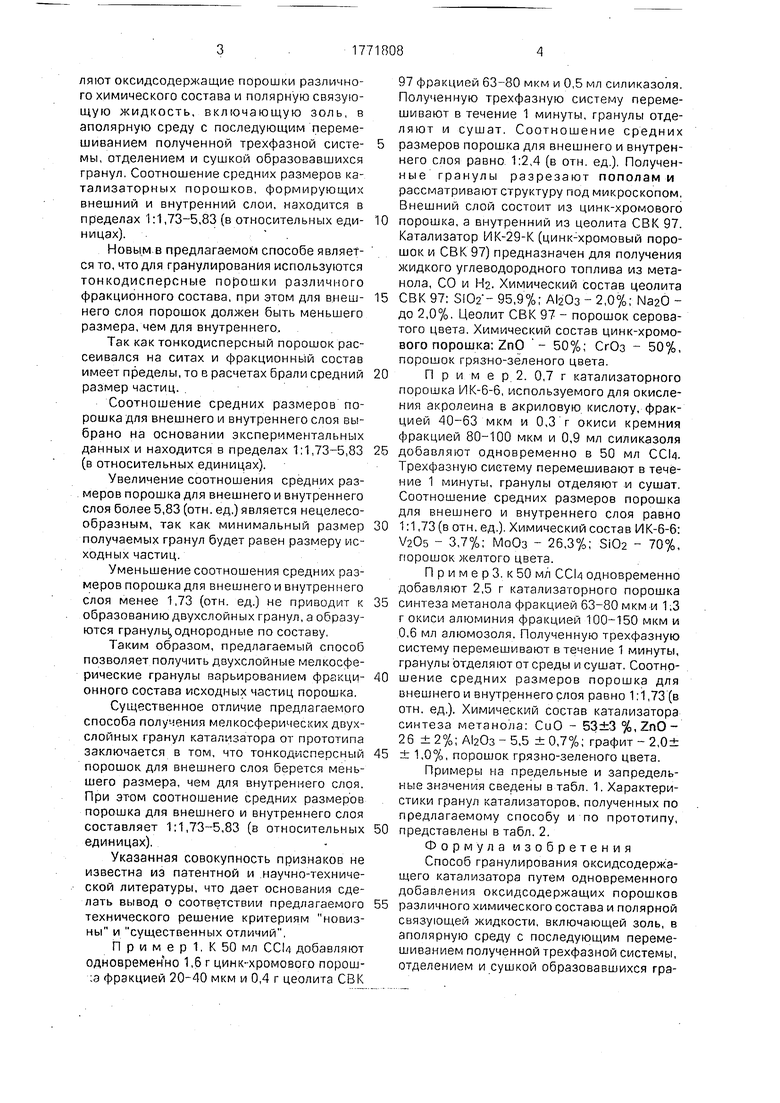

Примеры на предельные и запредельные значения сведены в табл. 1. Характеристики гранул катализаторов, полученных по предлагаемому способу и по прототипу,

0 представлены в табл.2.

Формула изобретения Способ гранулирования оксидсодержа- щего катализатора путем одновременного добавления оксидсодержащих порошков 5 различного химического состава и полярной связующей жидкости, включающей золь, в аполярную среду с последующим перемешиванием полученной трехфазной системы, отделением и сушкой образовавшихся гранул, отличающийся тем, что, с целью получения мелкосферических двухслойных гранул с увеличенной прочностью на истирание, в качестве порошков различного химического состава используют тонкодисперсные порошки различного фракционного состава при соотношении средних размеров порошков, формирующих внешний и внутренний слои, в относительных единицах 1:1,73-5,83.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования окисного катализатора | 1984 |

|

SU1245336A1 |

| Способ гранулирования катализатора | 1988 |

|

SU1558462A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2021 |

|

RU2762731C1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО КАТАЛИЗАТОРА | 2017 |

|

RU2685437C2 |

| Способ получения катализатора для синтеза Фишера-Тропша | 2022 |

|

RU2788375C1 |

| ДИСПЕРГИРУЕМЫЕ В ВОДЕ ГРАНУЛЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2583069C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО КАТАЛИЗАТОРА И КАТАЛИЗАТОР АЛКИЛИРОВАНИЯ ИЗОБУТАНА ИЗОБУТЕНОМ | 2017 |

|

RU2671413C1 |

| Способ получения сферических двухслойных гранул | 1977 |

|

SU782855A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ГАЗОВОГО ПОТОКА И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2010 |

|

RU2464498C2 |

Сущность изобретения продукт - ок- сидсодержащий катализатор (КТ) получают путем одновременного добавления оксид- содержащих порошков различного химического и фракционного состава при соотношении средних размеров порошков, формирующих внешний и внутренний слои, 1:1,73-5,83 и полярной связующей жидкости, включающей золь, в аполярную среду, перемешивания, отделения и сушки гранул. Характеристика1 мелкосферический двухслойный КТ с увеличенной прочностью на истирание 2 табл

Таблица 2

| Способ получения сферических двухслойных гранул | 1977 |

|

SU782855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гранулирования окисного катализатора | 1984 |

|

SU1245336A1 |

Авторы

Даты

1992-10-30—Публикация

1990-05-31—Подача