у

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки полос на непрерывном стане | 1988 |

|

SU1600870A1 |

| Способ горячей прокатки стальной полосы | 1983 |

|

SU1199314A1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Способ профилирования валков для прокатки стальных полос | 1986 |

|

SU1397107A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2003 |

|

RU2239500C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2005 |

|

RU2288792C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ГОРЯЧЕОЦИНКОВАННОЙ СТАЛИ | 2008 |

|

RU2399442C2 |

Использование: прокатка толстых и тонких полос на листопрокатных станах. Сущность изобретения: припрокаткелолосыудержание ее на оси прокатки осуществляют поворотом вокруг оси перед первой клетью и задним натяжением, величину которого определяют из равенства Т (0,4...0,45) От F. где Oj- предел текучест прокатываемого металла, Н/м2, F - н .минальная площадь поперечного сечения п дката прокатываемой полосы, м2.1 табл

Изобретение относится к прокатному производству и может быть использовано в листопрокатных станах.

Известен, способ удержания полосы по оси прокатки путем смещения полосы по ширине перед станом, а также известен способ удержания полосы на оси прокзтки одним из валков клети при изменении его углового положения в горизонтальной и вертикальной плоскостях.

В обоих случаях возможности способа ограничены. Смещение полосы по ширине перед клетью не изменяет удельные натяжения по ширине, поэтому при клиновидной форме сечения подката относительная вытяжка по ширине оказывается неодинаковой и полоса сходит с оси стана за клетью.

В качестве прототипа принят способ прокатки полосы, включающий ее поворот вокруг оси перед прокаткой и прокатку с

задним натяжением При наличии заднего натяжения изменение угла поворота полосы специальным стабилизирующим устройством приводит к возрастанию удельного натяжения на одном крае полосы и к уменьшению его на другом крае. На более напряженном крае плоскость полосы в очаге деформации уменьшается, следовательно, удельная вытяжка возрастает. При прокатке толстого профиля наблюдается сход полосы с оси стана и забуривание ее перед клетью.

Целью изобретения является повышение качества путем исключения забурива- ния за счет удержания ее на оси прокатки.

Это достигается тем, -- в известном способе, включающем поворот полосы вокруг оси перед прокаткой и прокатку с задним натяжением, согласно изобретению.

4

00

OJ

ю

прокатку ведут с задним натяжением, определяемым по формуле:

Т (0.4...0.45) От F,

где 0т- средний (табличный) предел текучести прокатываемого материала, Н/м2;

F - номинальная площадь поперечного сечения прокатываемой полосы, м2.

Определение и поддержание величины заднего натяжения по данной зависимости позволяет расширить диапазон поворота угла изгиба полосы. Для тонкого материала принимается 0,4 ov: для толстого - 0,45ov .

Пример 1. На 5-ти клетьевом стане 2030 Ново-Липецкого металлургического комбината использовался тонкий профиль с исходной толщиной h0 2,28 мм, шириной В 900 мм из стали 0,8 ПС, для которой предел текучести ov 18 кг/мм .

Удержание полосы осуществляется ее поворотом вокруг оси прокатки роликами стабилизирующего устройства, установленного перед первой клетью. Заднее натяже- ние полосы рассчитывается по предложенной зависимости. T 0,40r-F 0,4x 18 -105-2,28- 900-10 4- 147,7кн 15т. .

При прокатке заданной полосы в течение месяца схода полосы с оси прокатки не наблюдалось.

Пример 2. Аналогичный режим прокатки опробован на толстом профиле с исходной толщиной подката п0 - 5,4 мм, шириной В 1200 мм, сталь марки 20 ПС, для которой От 24 кг/мм2.

Удержание полосы осуществлялось стабилизирующим устройством, установленным перед первой клетью стана.

При установке полосы обеспечивалась величина заднего натяжения перед первой клетью.

Т 0,45 От-F Х10 4 -700 кн - 0,45 70т.

24- 10°- 5.4- 1200Х

Прокатка данного сортамента в течение месяца показала отсутствие схода полосы с оси стана.

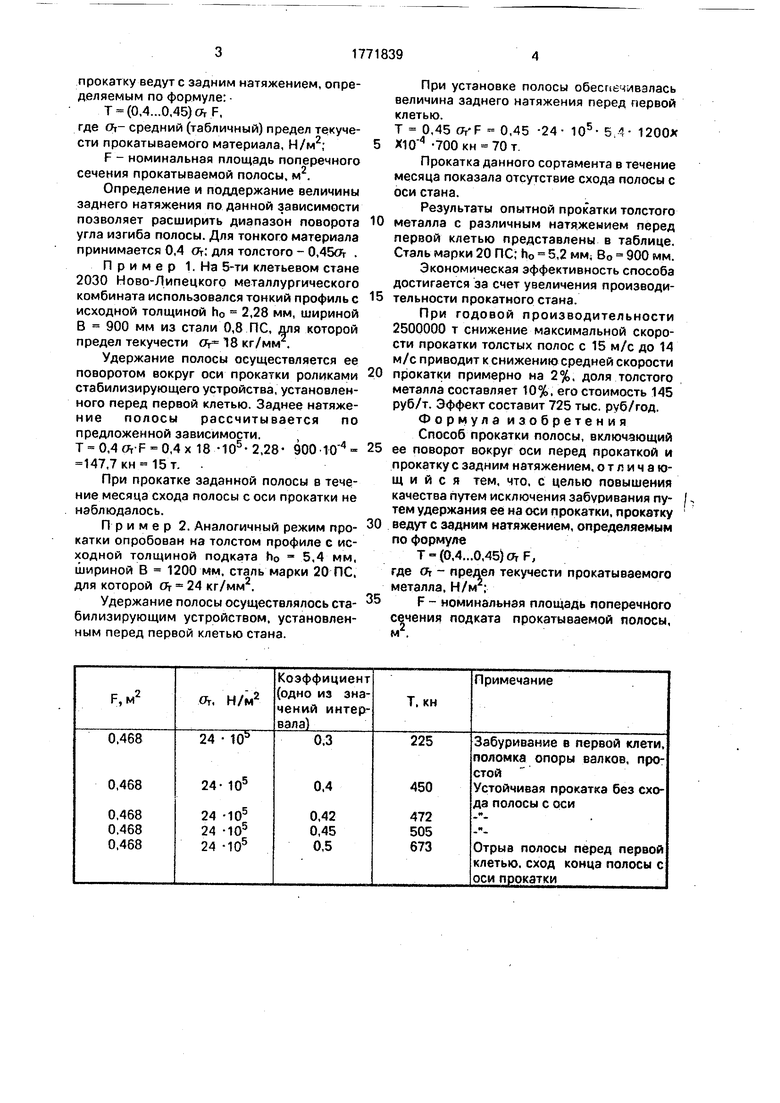

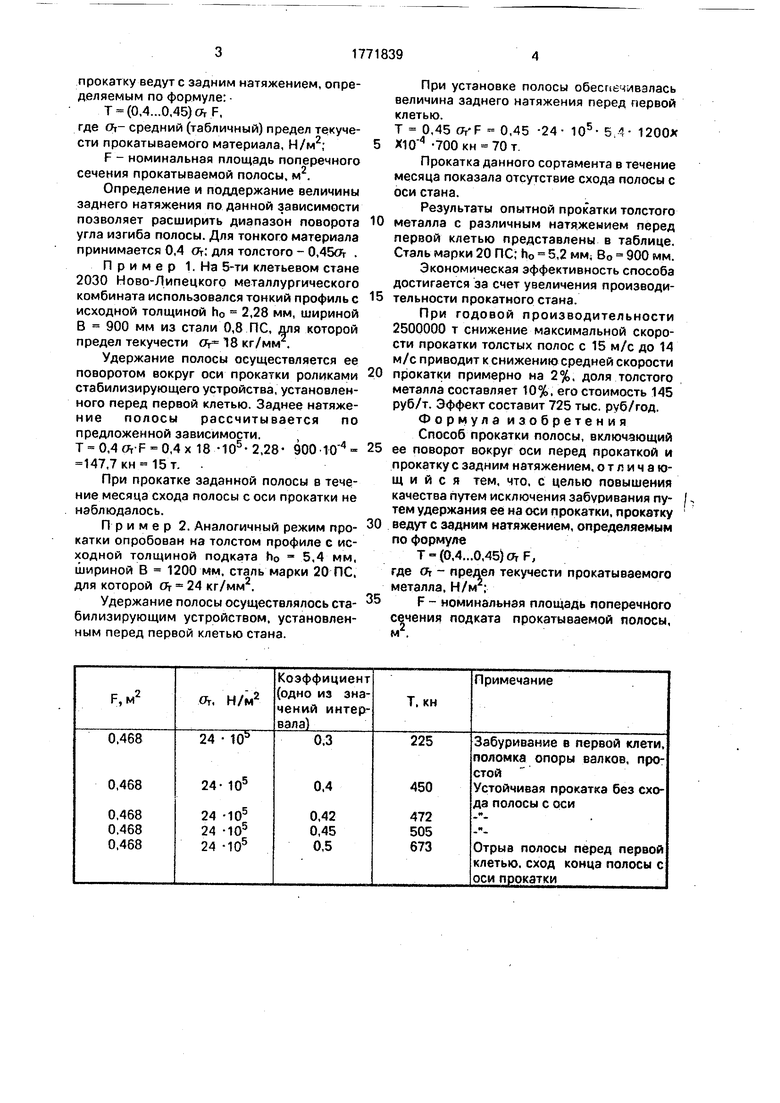

Результаты опытной прокатки толстого

металла с различным натяжением перед

первой клетью представлены в таблице.

Сталь марки 20 ПС; л0 5,2 мм, В0 900 мм.

Экономическая эффективность способа достигается за счет увеличения производи- тельности прокатного стана.

При годовой производительности 2500000 т снижение максимальной скорости прокатки толстых полос с 15 м/с до 14 м/с приводит к снижению средней скорости прокатки примерно на 2%, доля толстого металла составляет 10%, его стоимость 145 руб/т. Эффект составит 725 тыс. руб/год.

Формула изобретения

Способ прокатки полосы, включающий ее поворот вокруг оси перед прокаткой и прокатку с задним натяжением, отличающийся тем, что, с целью повышения качества путем исключения забуривания путем удержания ее на оси прокатки, прокатку ведут с задним натяжением, определяемым по формуле

T-(0,4...0,45)OrF,

где От - предел текучести прокатываемого металла, Н/м ;

р - номинальная площадь поперечного сечения подката прокатываемой полосы, м .

| Патент США № 4745790, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США №4316376 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Франценюк И.В | |||

| и др | |||

| Современный цех холодной прокатки углеродистых сталей | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-24—Подача