Изобретение относится к станкостроению, а именно к шлифовальным станкам.

Известен также способ микроподачи, например, шлифовальной бабки, заключающийся в деформировании упругих направляющих, которые после окончания обработки и приведения инструмента в исходное положение подвергаются деформации в направлении, противоположном направлению подачи.

Недостатком известного способа является нерегламентированная точность, связанная с отсутствием механизма учета свойства аддитивности упругого последействия материала упругих направляющих. Несмотря на то что упругие направляющие после окончания обработки и приведения инструмента в исходное положение подвергаются деформации в направлении противоположном направлению подачи, тем не менее известный способ не регламентирует время деформации упругих направляющих в направлении противоположном направлению подачи. Другим недостатком известного способа является то, что время деформации упругих направляющих в направлении,, противоположном направлению подачи не связано с временем технологического процесса, т.е. временем обработки заготовки.

Целью изобретения является повышение точности за счет аддитивности упругого последействия материала упругих направляющих.

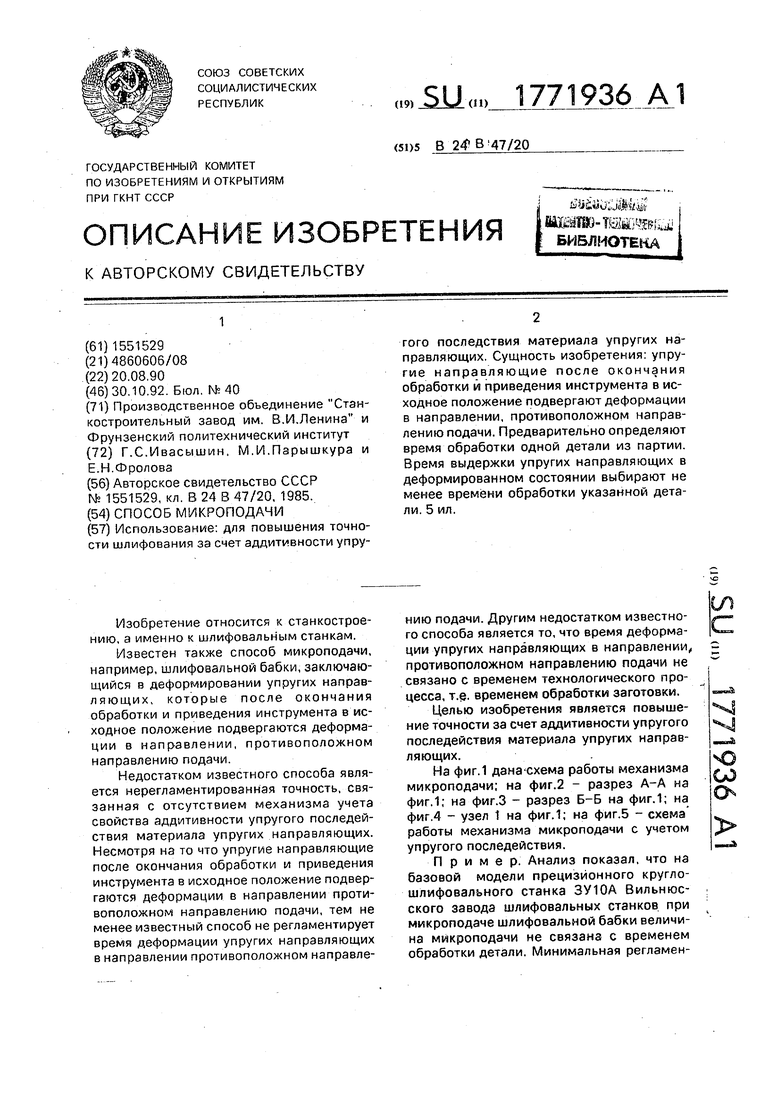

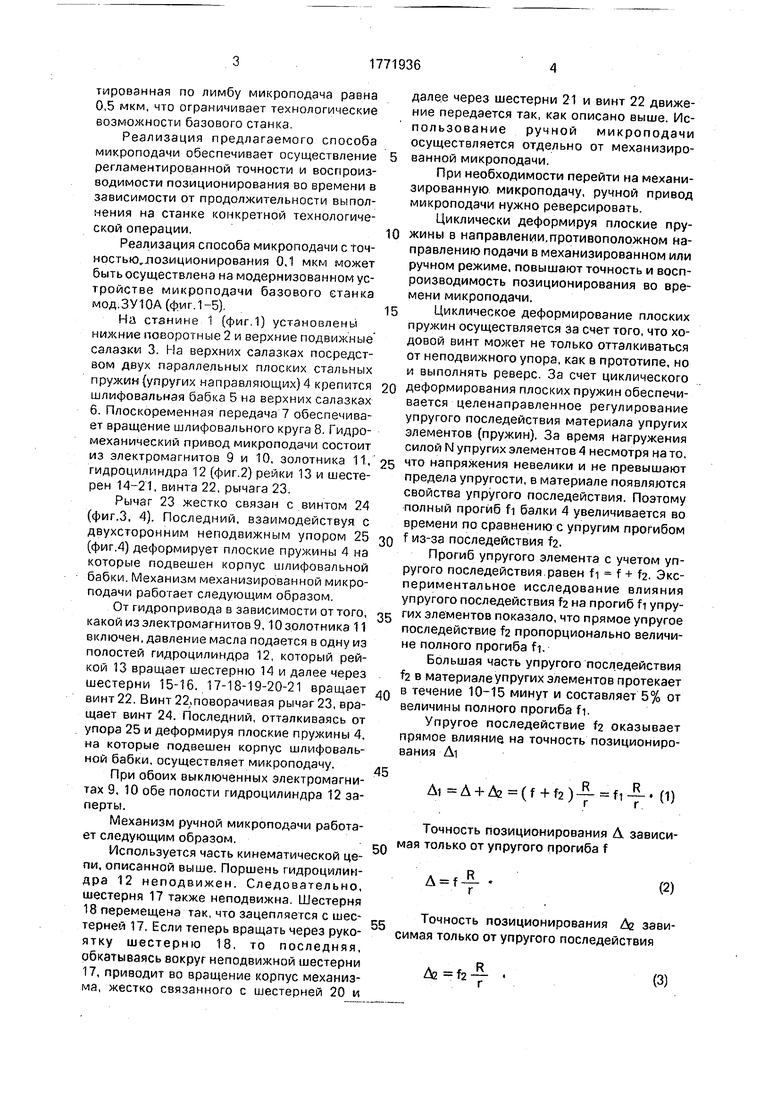

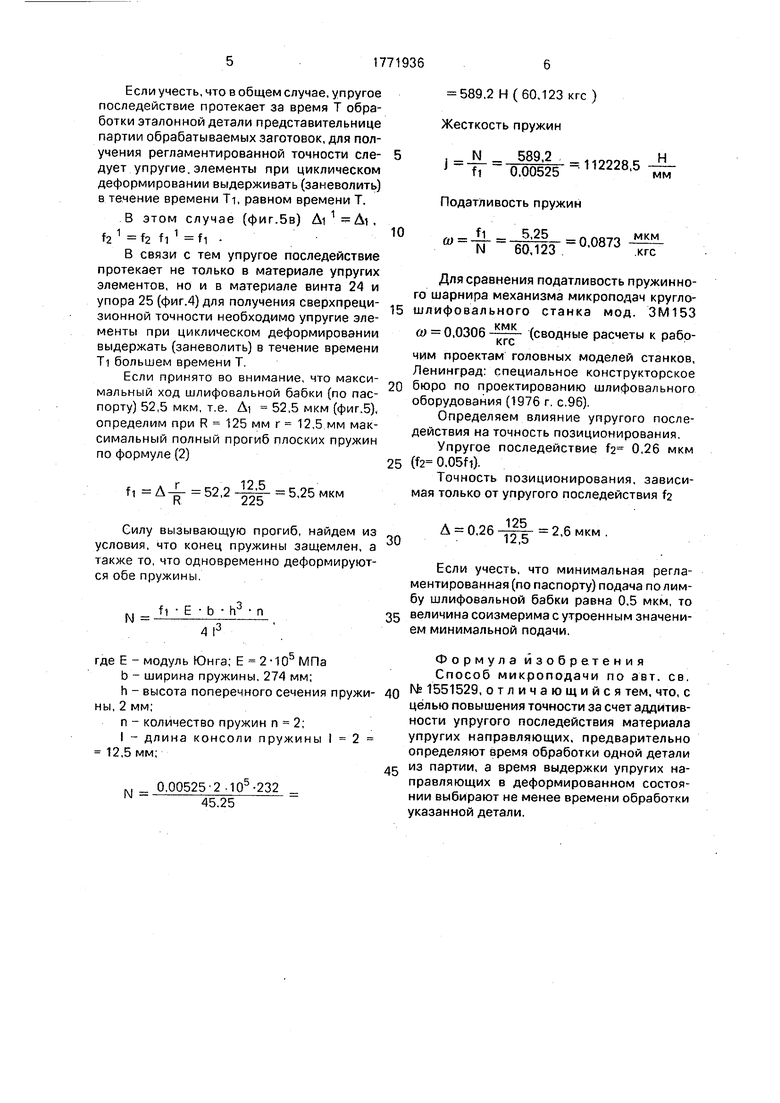

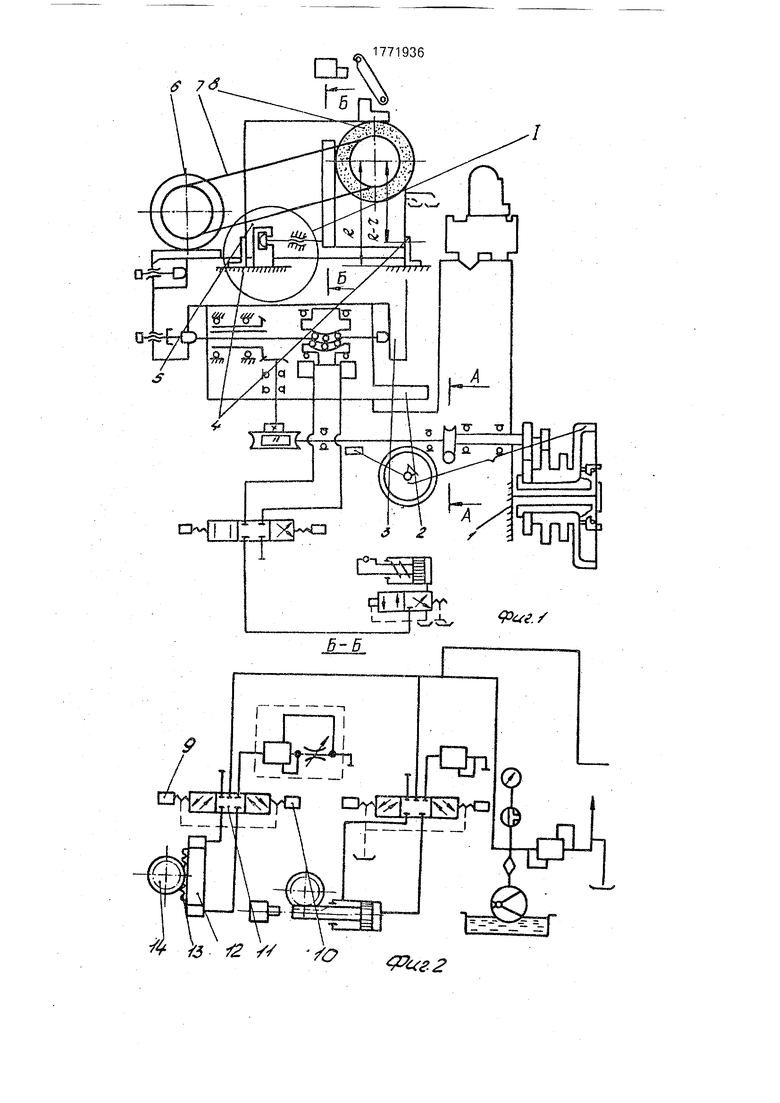

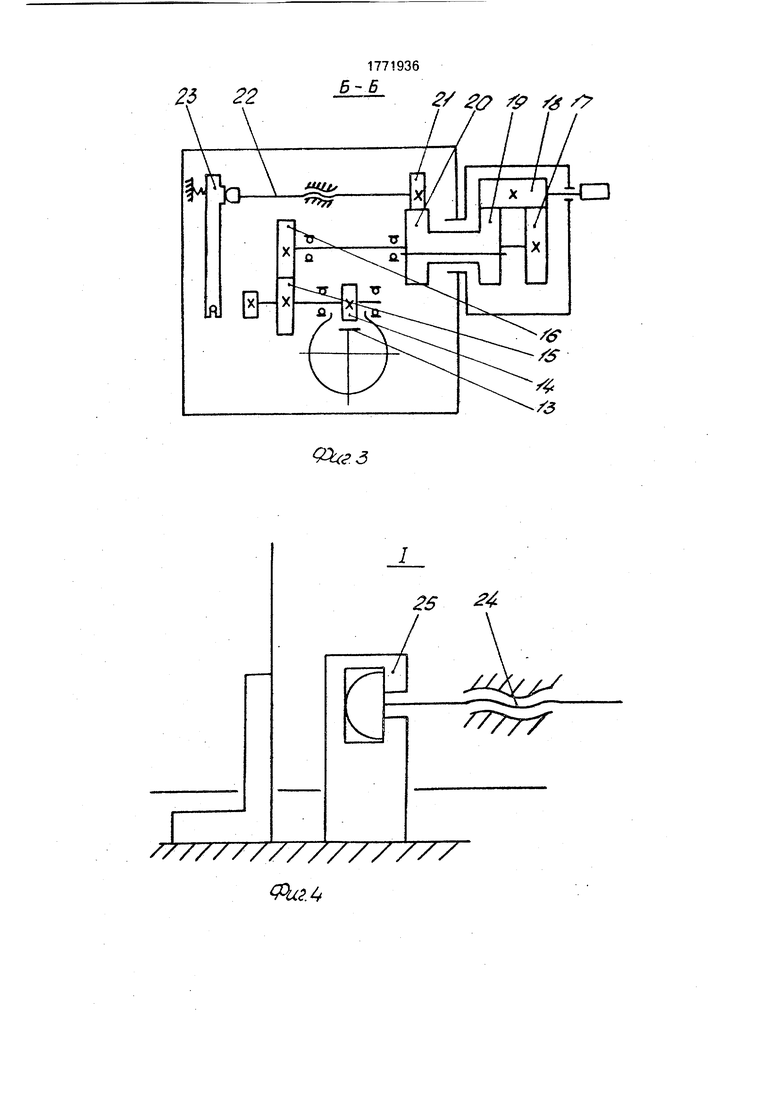

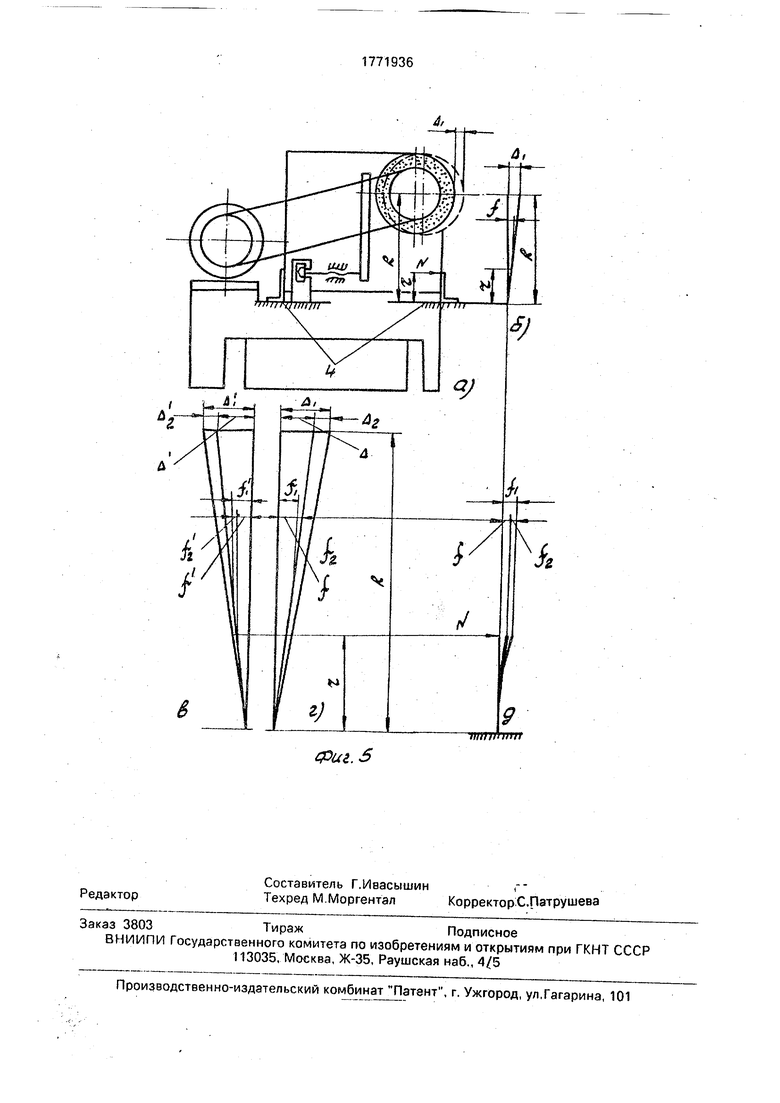

На фиг.1 дана-схема работы механизма микроподачи; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - узел 1 на фиг.1; на фиг.5 - схема работы механизма микроподачи с учетом упругого последействия.

Пример. Анализ показал, что на базовой модели прецизионного кругло- шлифовального станка ЗУ10А Вильнюсского завода шлифовальных станков при микроподаче шлифовальной бабки величина микроподачи не связана с временем обработки детали. Минимальная регламен««Si

ы

тированная по лимбу микроподача равна 0,5 мкм, что ограничивает технологические возможности базового станка.

Реализация предлагаемого способа микроподачи обеспечивает осуществление регламентированной точности и воспроизводимости позиционирования во времени в зависимости от продолжительности выполнения на станке конкретной технологической операции,

Реализация способа микроподачи с точностью, лозиционирования 0,1 мкм может быть осуществлена на модернизованном устройстве микроподачи базового етанка мод,ЗУ10А(фмг.1-5).

На станине 1 (фиг.1) установлены нижние поворотные 2 и верхние подвижные салазки 3. На верхних салазках посредством двух параллельных плоских стальных пружин (упругих направляющих) 4 крепится шлифовальная бабка 5 на верхних салазках 6. Плоскоременная передача 7 обеспечивает вращение шлифовального круга 8. Гидромеханический привод микроподачи состоит из электромагнитов 9 и 10, золотника 11, гидроцилиндра 12 (фиг.2) рейки 13 и шестерен 14-21, винта 22, рычага 23.

Рычаг 23 жестко связан с винтом 24 (фиг.З, 4). Последний, взаимодействуя с двухсторонним неподвижным упором 25 (фиг.4) деформирует плоские пружины 4 на которые подвешен корпус шлифовальной бабки. Механизм механизированной микроподачи работает следующим образом.

От гидропривода в зависимости оттого, какой из электромагнитов 9, Юзолотника 11 включен, давление масла подается в одну из полостей гидроцилиндра 12, который рейкой 13 вращает шестерню 14 и далее через шестерни 15-16, 17-18-19-20-21 вращает винт 22. Винт 22;поворачивая рычаг 23, вращает винт 24. Последний, отталкиваясь от упора 25 и деформируя плоские пружины 4, на которые подвешен корпус шлифовальной бабки, осуществляет микроподачу.

При обоих выключенных электромагнитах 9, 10 обе полости гидроцилиндра 12 заперты.

Механизм ручной микроподачи работает следующим образом.

Используется часть кинематической цепи, описанной выше. Поршень гидроцилии- дра 12 неподвижен. Следовательно, шестерня 17 также неподвижна. Шестерня 18 перемещена так, что зацепляется с шестерней 17. Если теперь вращать через рукоятку шестерню 18, то последняя, обкатываясь вокруг неподвижной шестерни 17, приводит во вращение корпус механизма, жестко связанного с шестерней 20 и

далее через шестерни 21 и винт 22 движение передается так, как описано выше. Использование ручной микроподачи осуществляется отдельно от мехаиизированной микроподачи.

При необходимости перейти на механизированную микроподачу, ручной привод микроподачи нужно реверсировать.

Циклически деформируя плоские пружины в направлении, противоположном направлению подачи в механизированном или ручном режиме, повышают точность и воспроизводимость позиционирования во времени микроподачи.

Циклическое деформирование плоских пружин осуществляется за счет того, что ходовой винт может не только отталкиваться от неподвижного упора, как в прототипе, но и выполнять реверс. За счет циклического

деформирования плоских пружин обеспечивается целенаправленное регулирование упругого последействия материала упругих элементов (пружин). За время нагружения силой N упругих элементов 4 несмотря на то,

что напряжения невелики и не превышают предела упругости, в материале появляются свойства упругого последействия. Поэтому полный прогиб fi балки 4 увеличивается во времени по сравнению с упругим прогибом

f из-за последействия fa.

Прогиб упругого элемента с учетом упругого последействия равен f 1 f + 12. Экспериментальное исследование влияния упругого последействия fa на прогиб ft упругих элементов показало, что прямое упругое последействие h пропорционально величине полного прогиба fi.

Большая часть упругого последействия f2 в материале упругих элементов протекает

в течение 10-15 минут и составляет 5% от величины полного прогиба fi.

Упругое последействие f2 оказывает прямое влияние на точность позиционирования Д|

45

Al Д + Дг (f +f2)-y- ft - (1)

Точность позиционирования Л зависи- CQ мая только от упругого прогиба f

A-f-f

(2)

55

Точность позиционирования &Q зависимая только от упругого последействия

(3)

Если учесть, что в общем случае, упругое последействие протекает за время Т обработки эталонной детали представительнице партии обрабатываемых заготовок, для получения регламентированной точности следует упругие, элементы при циклическом деформировании выдерживать (заневолить) в течение времени Тч, равном времени Т.

В этом случае (фиг.бв) Дч 1 Ai ,

h 1 Ь f 1 1 f 1 В связи с тем упругое последействие протекает не только в материале упругих элементов, но и в материале винта 24 и упора 25 (фиг.4) для получения сверхпрецизионной точности необходимо упругие элементы при циклическом деформировании выдержать (заневолить) в течение времени Ti большем времени Т.

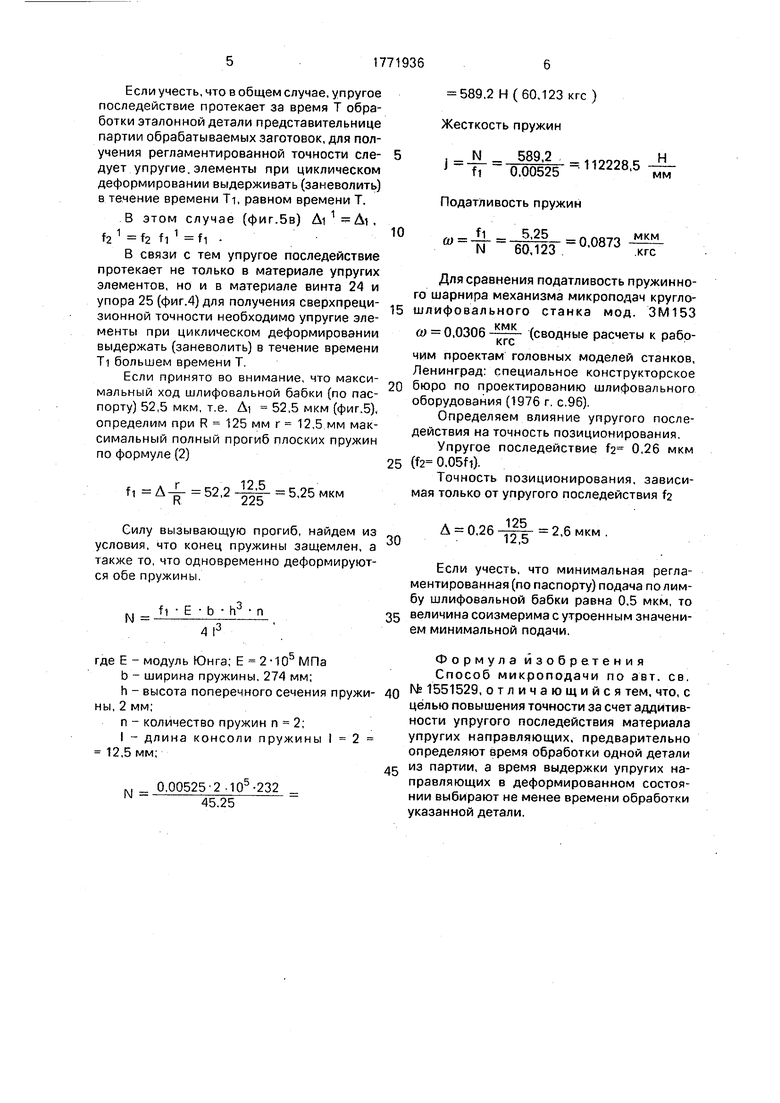

Если принято во внимание, что максимальный ход шлифовальной бабки (по паспорту) 52,5 мкм, т.е. AI 52,5 мкм (фиг.5), определим при R 125 мм г 12,5 мм максимальный полный прогиб плоских пружин по формуле (2)

.2 г

5,25 мкм

589,2 Н(60,123 кгс ) Жесткость пружин

Н

N 589.2 112228. J ft 0.00525 b-b MM

Податливость пружин

10

(У -тт-

5-25 - п ПЯ7Ч мкм N 60.123 U U87J жгс

Для сравнения податливость пружинного шарнира механизма микроподач кругло- шлифовального станка мод. ЗМ153 кмк

со - 0.0306

кгс

(сводные расчеты к рабочим проектам головных моделей станков, Ленинград: специальное конструкторское бюро по проектированию шлифовального оборудования (1976 г. с.96).

Определяем влияние упругого последействия на точность позиционирования.

Упругое последействие f2 0,26 мкм (.05fi).

Точность позиционирования, зависимая только от упругого последействия f2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ микроподачи | 1985 |

|

SU1551529A1 |

| Механизм подач | 1981 |

|

SU1014690A1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство микроподачи заготовок при шлифовании | 1991 |

|

SU1797564A3 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092299C1 |

| Механизм поперечных подач | 1976 |

|

SU603572A1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092298C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

Использование: для повышения точности шлифования за счет аддитивности упругого последствия материала упругих направляющих. Сущность изобретения: упругие направляющие после окончания обработки и приведения инструмента в исходное положение подвергают деформации в направлении, противоположном направлению подачи. Предварительно определяют время обработки одной детали из партии. Время выдержки упругих направляющих в деформированном состоянии выбирают не менее времени обработки указанной детали. 5 ил.

Силу вызывающую прогиб, найдем из условия, что конец пружины защемлен, а также то, что одновременно деформируются обе пружины.

N

fi Е b hj п 4I3

где Е -модуль Юнга; Е 2-10 МПа

b - ширина пружины, 274 мм;

h - высота поперечного сечения пружины, 2 мм;

п - количество пружин п 2;

I - длина консоли пружины I 2 12,5 мм;

N

0.00525-2-10-232 45.25

А 0,26

125 12,5

2,6 мкм .

Если учесть, что минимальная регламентированная (по паспорту) подача по лимбу шлифовальной бабки равна 0,5 мкм, то величина соизмерима с утроенным значением минимальной подачи.

Формула изобретения Способ микроподачи по авт. св. № 1551529, отличающийся тем. что, с целью повышения точности за счет аддитивности упругого последействия материала упругих направляющих, предварительно определяют время обработки одной детали из партии, а время выдержки упругих направляющих в деформированном состоянии выбирают не менее времени обработки указанной детали.

f 74

# Ъ 72 // -fa

«v 1771936

I

3%se.2

25 22

1771936

5-5

ФЬг.5

Фиг.

г/ #0 & &/

26 &

cpui.S

| Способ микроподачи | 1985 |

|

SU1551529A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-20—Подача