Изобретение, атноситсд к производству строительных материалов, в частности к способам приготовления формовочных смесей для формования изделий методом экструзии.

Цель изобретения - повьшение прочгности при изгибе.

В результате введения части вяжущего ( от общего количества) В раствор гидромодификатора при Пос- JTOHHKOM его перемешивании объем

раствора значительно увеличивается, что ускоряет процесс приготовления пластифицированной формовочной массы. ; Кроме тогр, частицы {введенного вяжущего и вовлеченного им при этом воздуха ; оказывают-разжижажмцее действие на .; i раствор гидромодификатора, что способствует более равномерному расисределениго гидромодифйкатора в формовочной массе, уменьшению слоя его растрора на поверхности исходных материалов.

.е. снижению его расхода и более эфективному использованию.

Экструзионную формовочную массу риготавливают в следующей последова- , ельнрсти.

В емкости , снабженной мешалкой, гоовят водньщ раствор гидромодификатоа. Для этого в воде, количество коорой определяется влажностью формо- д очной массы, растворяют в течение 1,5-16,0 ч (в соответствии с техническимй усйойиями на рпределенный видма- териала) гидромрдифйкатор неходя из его содержания в смеси. По окончании 15 созревания раствора гидромодификатора в емкость при работающей мешалке вводят в течение 1-3 мин часть вяжущего (10,0-20,0% от его общего количества в формовочной, сырьевой смеси). После 20 окЬнчания ввода вяжущего перемешивают рас:тврр 4 мин. Б отдельной емкрсти готовят сУхую формовочную смесь цутем; ггеремешива ния волокнистого наполнителя И остав- 25 шегося количества вяжущего в течение 5 мин. При работающей мешалке в сухую смесь вводят в течение .2 мин раствор гидромодификатЬра с вяжу1дим и продолжают перемешивание еще в течение зо

2 мин. , -. .;:.. , ,

П РИМ ер 1. В емкость с заранее цригРтовленным раствором гидромодификатора при работающей мешалке вводят в течение 1 мин вяжущее в количестве 5 10% от его общей массы :в формовочной смеси. Но окрнчаний ввода вяжущего перемешивание растаРра гидромодификатрра с бяЖущик продолжают 4 мин.

Подготовленным раствором гшастифи- 40 цируют сухую формовочную смесь путем совместного перемещивамня смеси асбеста с о етавщимся количеством вяжущего и раствором гвдромодификатора в течение 4 мин.45

П р и м е р 2. В емкость с заранее приготовленным раствором гидромодификатора при работающей мешалке вводят в течение 2 мин вяжущее в количестве 12% от его общей массы в формовочной JQ смеси.Далее смесь готовят аналогично примеру 1 .

П РИМ е р 3. В емкрсть-с заранее приготовленным раствором падромодификатора при работающей мешалке вводят 55 в течение 2 мин вяжущее в количестве 14% от его рбщей массы в формовочной смеси. Далее формовочную емкость готовят аналогично примеру 1.

Приме р 4. В емкость с заранее приготовленным раствором гидромодификатора при работающей мешалке вводят в, течение 2 мин вяжущее в количестве 16% от его общей массы в формовочной смеси. Далее формовочную смесь готовят в соответствии с иримеррм 1.

При м е р 5. В емкость с заранее приготовленным растворрм гидромодификатора при работающей мещалке вводят в течение 2 мин вяжущее в коли-: честве 18% от его общей; массы в формовочной смеси. Далее фор мовочную смесь гртовят аналогично примеру 1.

П р и м е р 6. В емкость с заранее ПРИготовяеИньм раствором гидромодифйкатора при работай)щей мещалке вводят в течение 3 мин вяжущее в количестве 20% от его общей массы в формовочной смеси. Далее формовочную смесь готовят в соотве/ствии с примером 1.

Через 1,3 ч после формования образцы на цементном и шпакощелочномвяжуищх прдвергают тепловлажностной р:бработке в пропарочной камере пр режиму 1 , ч при температуре изотермической выдержки . Образцы на гипсовом вяжущем хранят это время в естественных условиях при температуре воздуха 22±2С. После тепловлажностной обработки и естественного тверде- НИЯ: образцы хранят в камере нормального твердения при 22±2С с ртносительной влажностью воздуха 90-95%. ПО достижении образцами 28-суточного возра.ста определяют плотность и предел прочности при изгибе. Однородность (воспроизводимость результатов) формовочной массы характеризуют козф4мциентами однородности показателей плотности и прочности,

В jipHMepax используют следующие материалы: хризотиловый асбест полужест1 ой текстзфы Бажёновского место;рождения марки П-6-30, ГОСТ 12871-83; це 11ент Новороссийского завода .Пролетарий .марки ПЦ-400-ДО, ГОСТ 1017885; молотый гранулированный электротермофосфорный шлак Чимкентского ПО Фосфор с удельной поверхностью 250б-450р , РОСТ 3476-74, каустическую содууГОСТ 2263-79, молотые отходы 1фоизводства капролактама Чирчикского ПО Электрохимпром с удельной прверхностью 1800-2500 см /г, ТУ 113-03-23-19-85; гипсовое вяжущее из фосфогипса ПО Минудобрения, ТУ 21-36-13-83; метилцеллюлозу марки

|Щ-100, ТУ 6-01-1857-78; высоковязкий суснензионшлй сонолимер метакрил-14 марки М-14В/В, ТУ 6-01-1070-76,

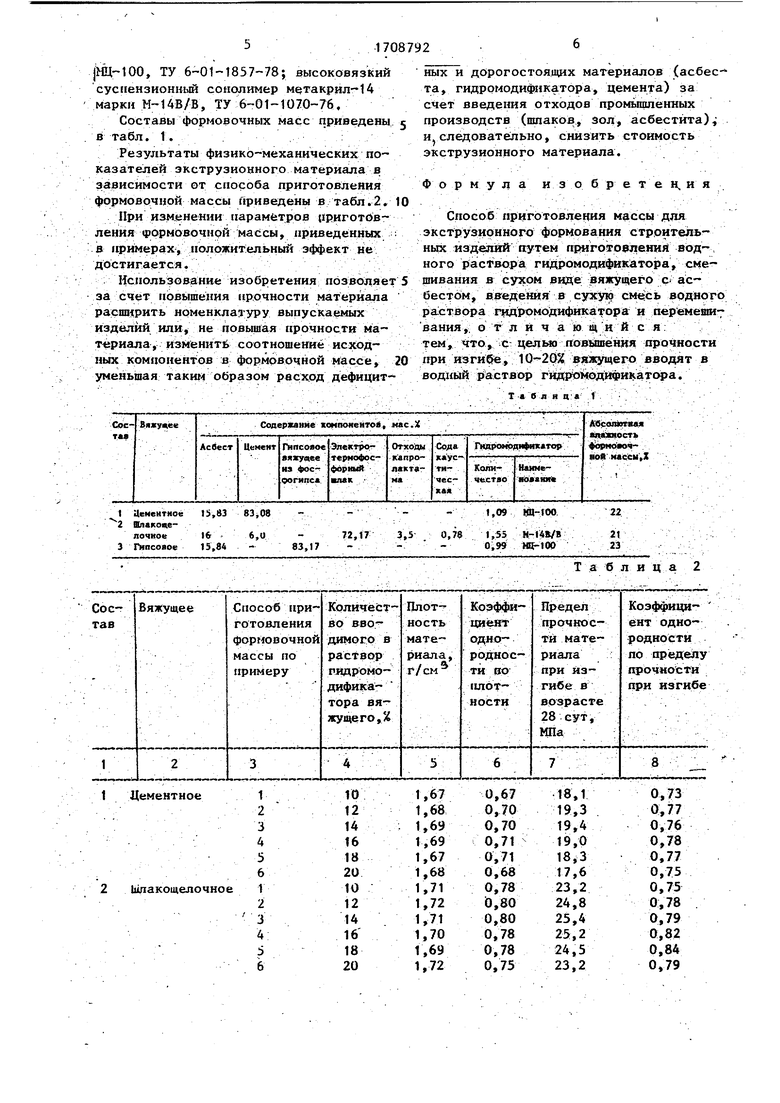

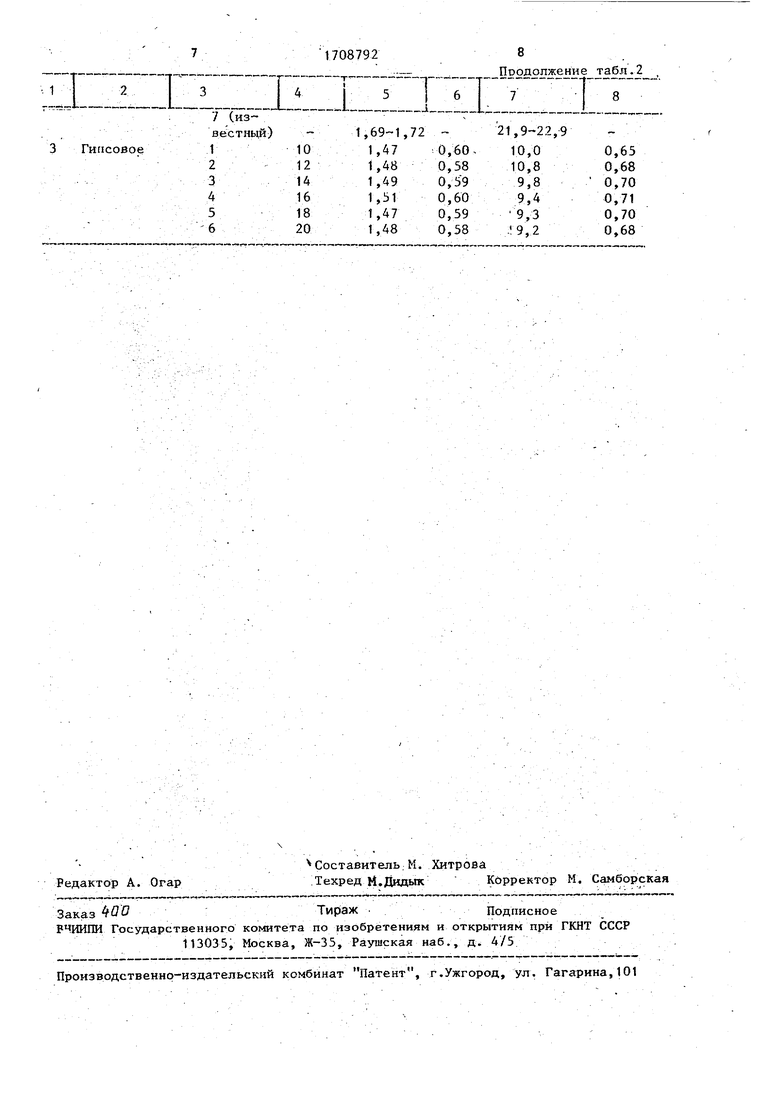

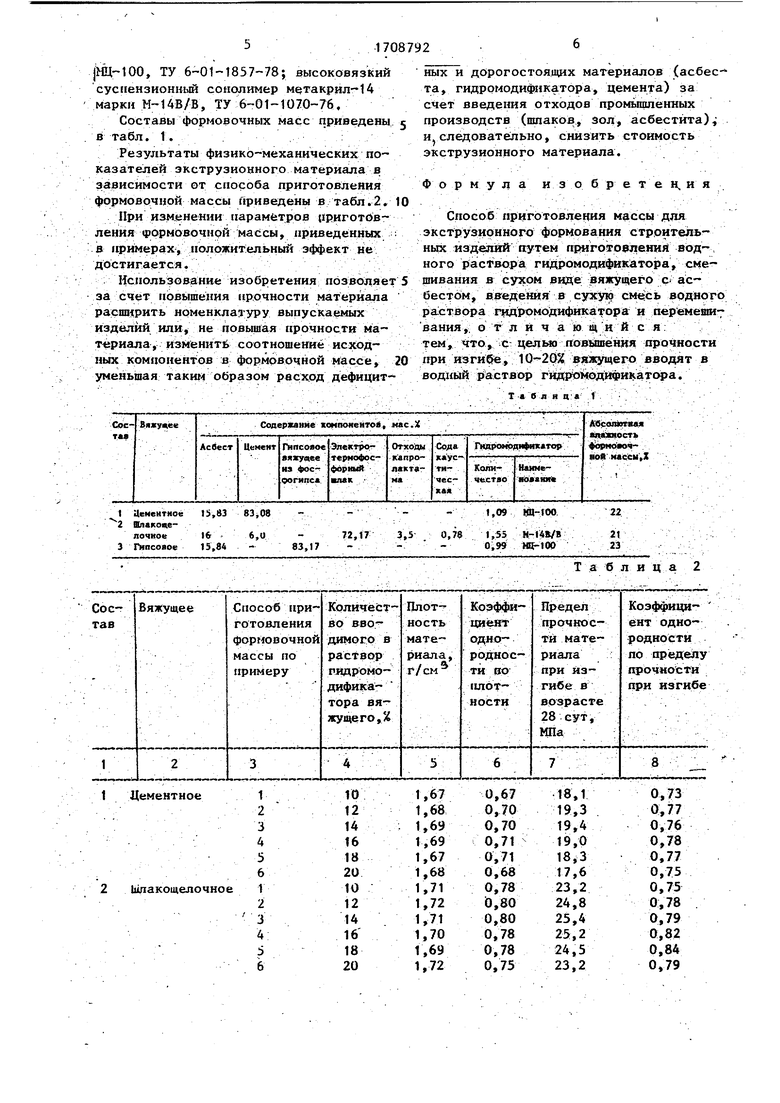

Составы формовочных масс приведены в табл. 1.

Результаты физикб-механических показателей экструзионного материала в зависимости от способа приготовления формовочной массы Гфиведены в табл.2

При изм.гнении параметров приготовления формовочной массы, приведенных

а примерах, нолржит:ельный эффект не достигается.

Использование изобретения позволяет за счет повышения прочности материала расширить номенклатуру выпускаемых изделий или, не повышая прочности материала, HSMeHHTii соотношение исходных компонентов в Формовочной массе, уменьшая таки1 образом расход дефицитных и дорогостоящих материалов (асбеста, гидррмодификатора, цемента) за счет введения отходов промышленных производств (шпаков, зол, асбестита) и следовательно, снизить стоимость экструзионного материала.

Фор мул а изо б р е те н, и я

Способ приготовления массы для экструзионного формования стрригельных изделий оутем приготовлений вод-, ного раствора гидромодификатора, смершвания в сухрм виде; .вяжущего Р ас бестбм, вв:еденйя в сухую cMtjcb врдного paicTBopa гидррмодификатора и перёмеашвания,: о т д и ч а и «ц и и с я. тем, что, С: цепыр повышения прочности при изгиба, 10-20 % эяжущего вводят в ВОДНЫЙ раствор гйдрЬ одирикатсч а.

- ... t л Ол я пя . , ..

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для экструзионного формования строительных изделий | 1988 |

|

SU1638130A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Экструзионная асбестоцементная смесь | 1990 |

|

SU1772096A1 |

| Гипсобетонная смесь | 1986 |

|

SU1392048A1 |

| Сырьевая смесь для изготовления асбестосиликатных изделий | 1986 |

|

SU1432030A1 |

| Способ изготовления асбестоцементных и известково-силикатных изделий | 1987 |

|

SU1574458A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Способ изготовления теплоизоляционных изделий | 1982 |

|

SU1062196A1 |

| Сырьевая смесь для изготовления асбестосиликатных экструзионных изделий | 1989 |

|

SU1645255A1 |

| Способ получения теплоизоляционного материала | 1989 |

|

SU1694373A1 |

Изобретение относится К области производства строительных материалов, а именно к способам:приготовления формовочных смесей для формования из- .'. делий методом экструзии., С целью повы~ ' даения сгрочности при изгибе согласно способу приготовления массы для экст—рузионного формования стррнтельнмх изделий Путем; пр'ейварит^ьнбго гфиго- товления вбмя'Ь-го р'айтвора твдр'омЬдв— фикатора, сме№эа;нйя в< сухом эиде -: вяжущего с а;сбес;трм, в'вед'ения водяного рас творя rH^PPMOft'HSfKKaVppa в сухую смеешь и йфемёйшвйййж всех;к^ом1шненг- тоВ смеси перед ввеДение^^ердногО; •раствора гйдро>&<Год;и<рйкат'о1ра: в сухую , смесЬ его смёйив-атот с '^^а^стью 1вшкущет'о, которая состайг1яет10-2р% .от обш;его крличества в сьфь'евбй CMtjfc'Hv По^аза- т.ели ИЗДШ1ИЙ после до;с:тйженйя:28-су-. точного возраста: на цемеН:Гйом вяжущем плотность Т, 67-1,69 г/см*, крэф-* фицйент однор-однрст:й; по iinOTHO'cTH : 0,67-0,71, предел прочности при изгибе 1 7,6-19,4 ЬШа, ко'эффициейт: однЬрбд- ' ности по пррчности 0,73-0,78^^; ма пота- кощелочном вяжущем соответственно 1,69-1,72 г/смЛ 0,75-0,80; 23^2 - 25,4 ЩГа, 0,75-0,84; на гипсбвом вя-' жУщем соответственно Г,47-1»51 г/см^, 0,58-0,60; 9,2-10,8 Ша, 6,65-0,71. J 2 табл.'^ ^ '•^(Лс:^

Вяжущее

готовления форновоч массы по примеру

Цементное

1

2

3

4

5

6

Шлакощелочное

1

2

3

4:

5

6

Та б л и ц а 2

0,73 0,77 0,76 0,78 0,77 0,75 0,75 0,78 0,79 0,82 0,84 0,79

| Сырьевая смесь для изготовления асбестосиликатных изделий | 1986 |

|

SU1432030A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-30—Публикация

1988-12-22—Подача