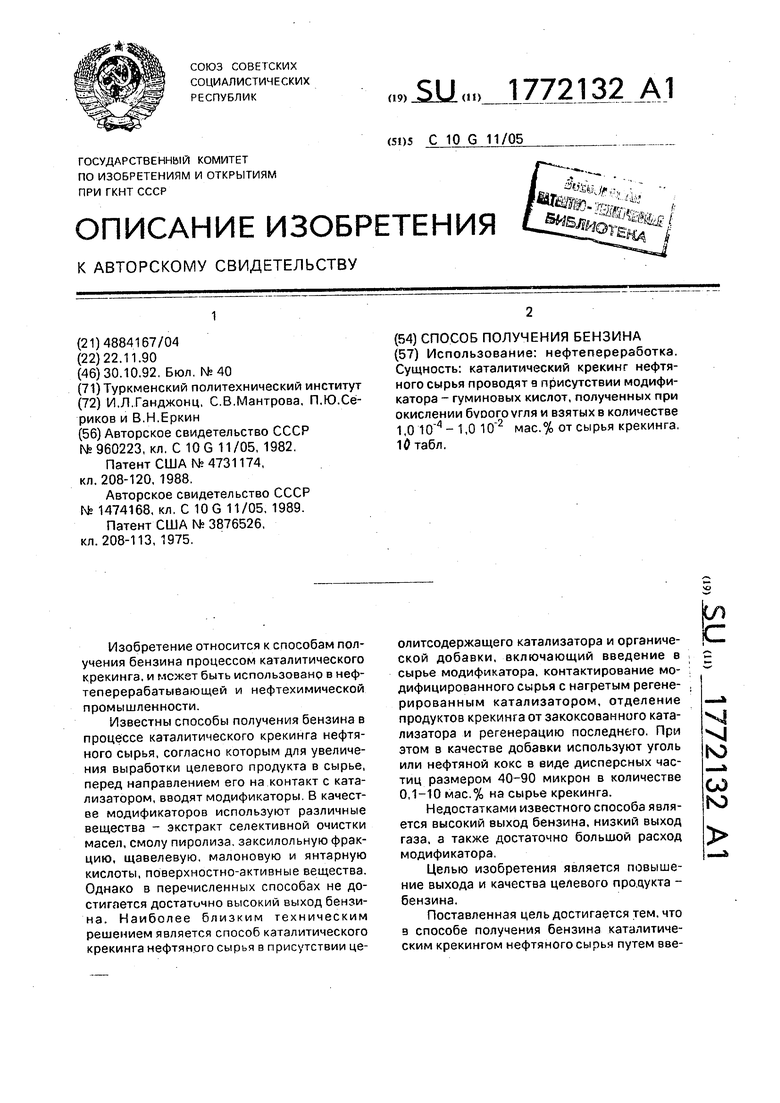

Изобретение относится к способам получения бензина процессом каталитического крекинга, и мсжет быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известны способы получения бензина в процессе каталитического крекинга нефтяного сырья, согласно которым для увеличения выработки целевого продукта в сырье, перед направлением его на контакт с катализатором, вводят модификаторы. В качестве модификаторов используют различные вещества - экстракт селективной очистки масел, смолу пиролиза, заксилольную фракцию, щавелевую, малоновую и янтарную кислоты, поверхностно-активные вещества. Однако в перечисленных способах не достигается достаточно высокий выход бензина. Наиболее близким техническим решением является способ каталитического крекинга нефтяного сырья в присутствии цеолитсодержащего катализатора и органической добавки, включающий введение в сырье модификатора, контактирование модифицированного сырья с нагретым регенерированным катализатором, отделение продуктов крекинга от закоксованного катализатора и регенерацию последнего. При этом в качестве добавки используют уголь или нефтяной кокс в виде дисперсных частиц размером 40-90 микрон в количестве 0,1-10 мас.% на сырье крекинга.

Недостатками известного способа является высокий выход бензина, низкий выход газа, а также достаточно большой расход модификатора,

Целью изобретения является повышение выхода и качества целевого продукта - бензина.

Поставленная цель достигается тем. что з способе получения бензина каталитическим крекингом нефтяного сырья путем ввеЧVJ

ю

со to

дения в сырье модификатора, контактирования модифицированного сырья с нагретым регенерированным катализатором, отделения продуктов крекинга от закоксо- ванного катализатора и регенерацию последнего, в качестве модификатора используют гумоновые кислоты, полученные окислением бурого угля, взятые в количестве 1,0 1(Г4-1,0 мас.% от сырья крекинга.

Гуминовые кислоты широко распространены в природе. Они входят в состав органического вещества почв, торфов, ископаемых углей, некоторых сланцев и сапропелей. Наиболее перспективным источниками для получения гуминовых кислот являются бурые угли. Методы выделения гуминовых кислот из бурого угля основаны на растворении присутствующих кислот в щелочах.

В настоящее время получило широкое распространение представление о полимерной структуре гуминовых кислот, в которой структурной единицей служит слой конденсированного ароматического углеводорода с боковыми радикалами, несущими разнообразные функциональные группы. Функциональные группы, входящие в состав молекулы гуминовых кислот, состоят из карбоксильных, фенольных, кетоиных, альдегидных, хиноидных групп.

Состав гуминовых кислот может быть приближенно описан формулой: f(COOH)4-6 1 (ОН)з-5

СбоН35 4 (ОСНз)1-2 L СН-СОН

Гуминовые кислоты получают при окислении бурого угля в автоклаве в присутствии №2СОз; оптимальные условия окисления: давление - 30 атм, температура - 175°С, соотношение уголь:№2СОз:вода - 1:0,3:4, продолжительность окисления- 15 мин. После охлаждения автоклава реакторная смесь выгружается и гуминовые кислоты извлекают 1%-ным раствором NaOH. Выход гуминовых кислот составляет 45-90% и определяется типом исходного угля. Полученные таким образом гуминовые кислоты содержат в своем составе карбоксильные, фенольные и карбонильные группы, и являются высокоэффективным модификатором.

Введение в сырье крекинга менее 1,0 -10 мас.% гуминовых кислот практически не вызывает изменения показателей процесса. Добавка гуминовых кислот в количестве более 1,0 10 мас.% снижает текущую активность катализатора в процессе

крекинга, следствием чего является снижение выхода бензина.

Гуминовые кислоты вводят в сырье в выкидную линию сырьевого насоса установки каталитического крекинга в твердом виде, используя дозатор поршневого типа.

В качестве сырья крекинга могут быть использованы как дистиллятные виды сырья, так и остаточные, а также их смеси.

0 Процесс каталитического крекинга ведут на цеолитсодержащих алюмосиликат- ных катализаторах при температурах 470 540°С, поддерживая кратность циркуляции катализатора 5-15:1.

5 Настоящий способ может быть реализован на установках каталитического крекинга любого типа и требует лишь монтажа дозатора для подачи гуминовых кислот. ; Примеры осуществления способа.

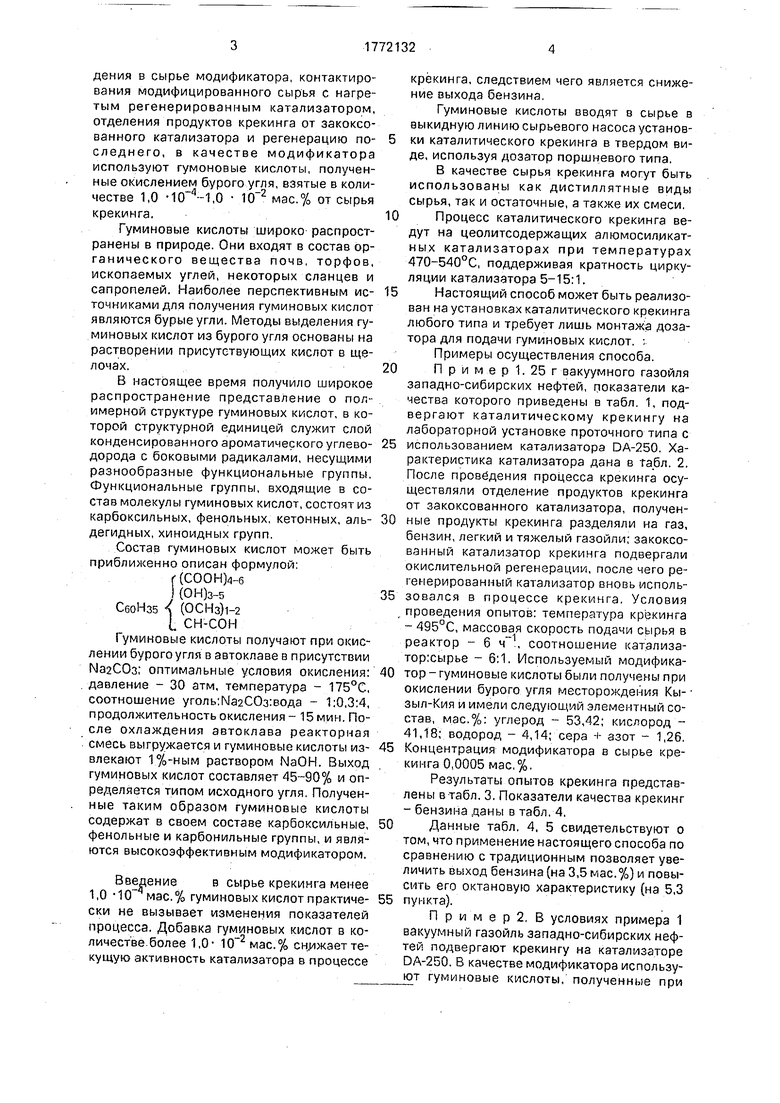

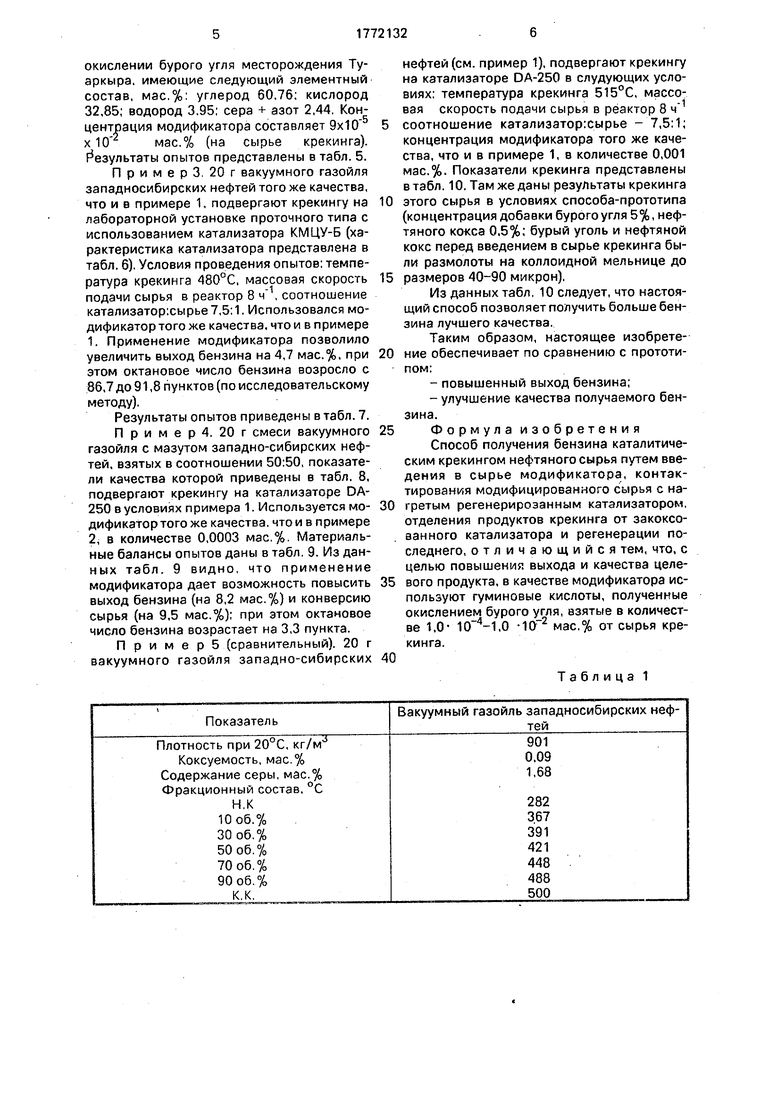

0 Пример1.25г вакуумного газойля западно-сибирских нефтей, показатели качества которого приведены в табл. 1, подвергают каталитическому крекингу на лабораторной установке проточного типа с

5 использованием катализатора DA-250. Характеристика катализатора дана в табл. 2. После проведения процесса крекинга осуществляли отделение продуктов крекинга от закоксованного катализатора, получен0 ные продукты крекинга разделяли на газ, бензин, легкий и тяжелый газойли; закоксо- ванный катализатор крекинга подвергали окислительной регенерации, после чего регенерированный катализатор вновь исполь5 зовался в процессе крекинга. Условия проведения опытов: температура крекинга

-495°С, массовая скорость подачи сырья в реактор -6ч, соотношение катализа- тор:сырье - 6:1. Используемый модифика0 тор - гуминовые кислоты были получены при окислении бурого угля месторождения Кы- зыл-Кия и имели следующий элементный состав, мас.%: углерод - 53,42; кислород - 41,18; водород - 4,14; сера + азот - 1,26,

5 Концентрация модификатора в сырье крекинга 0,0005 мас.%.

Результаты опытов крекинга представлены в табл. 3. Показатели качества крекинг

-бензина даны в табл. 4,

0 Данные табл. 4, 5 свидетельствуют о том, что применение настоящего способа по сравнению с традиционным позволяет увеличить выход бензина (на 3,5 мас.%) и повысить его октановую характеристику (на 5,3

5 пункта).

Пример 2, В условиях примера 1 вакуумный газойль западно-сибирских нефтей подвергают крекингу на катализаторе DA-250. В качестве модификатора используют гуминовые кислоты, полученные при

окислении бурого угля месторождения Ту- аркыра, имеющие следующий элементный состав, мас.%: углерод 60.76; кислород 32,85; водород 3,95; сера + азот 2,44. Концентрация модификатора составляет х .% (на сырье крекинга).

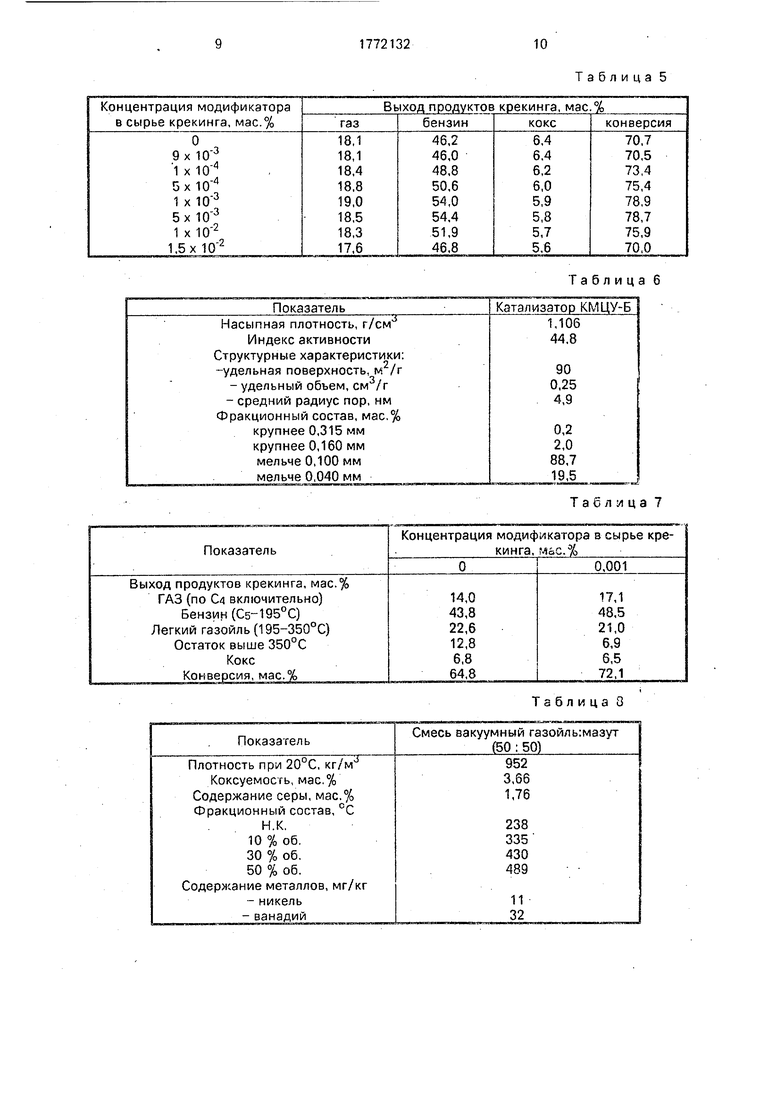

Результаты опытов представлены в табл. 5. ПримерЗ 20 г вакуумного газойля западносибирских нефтей того же качества, что и в примере 1. подвергают крекингу на лабораторной установке проточного типа с использованием катализатора КМЦУ-Б (характеристика катализатора представлена в табл. 6). Условия проведения опытов: температура крекинга 480°С, массовая скорость подачи сырья в реактор 8 ч , соотношение катализаторхырье 7,5:1. Использовался модификатор того же качества, что и в примере

1.Применение модификатора позволило увеличить выход бензина на 4,7 мас.%, при этом октановое число бензина возросло с 86,7 до 91,8 пунктов (по исследовательскому методу).

Результаты опытов приведены в табл. 7.

Пример 4. 20 г смеси вакуумного газойля с мазутом западно-сибирских нефтей, взятых в соотношении 50:50, показатели качества которой приведены в табл. 8, подвергают крекингу на катализаторе DA- 250 в условиях примера 1. Используется мо- дификатортогоже качества, что и в примере

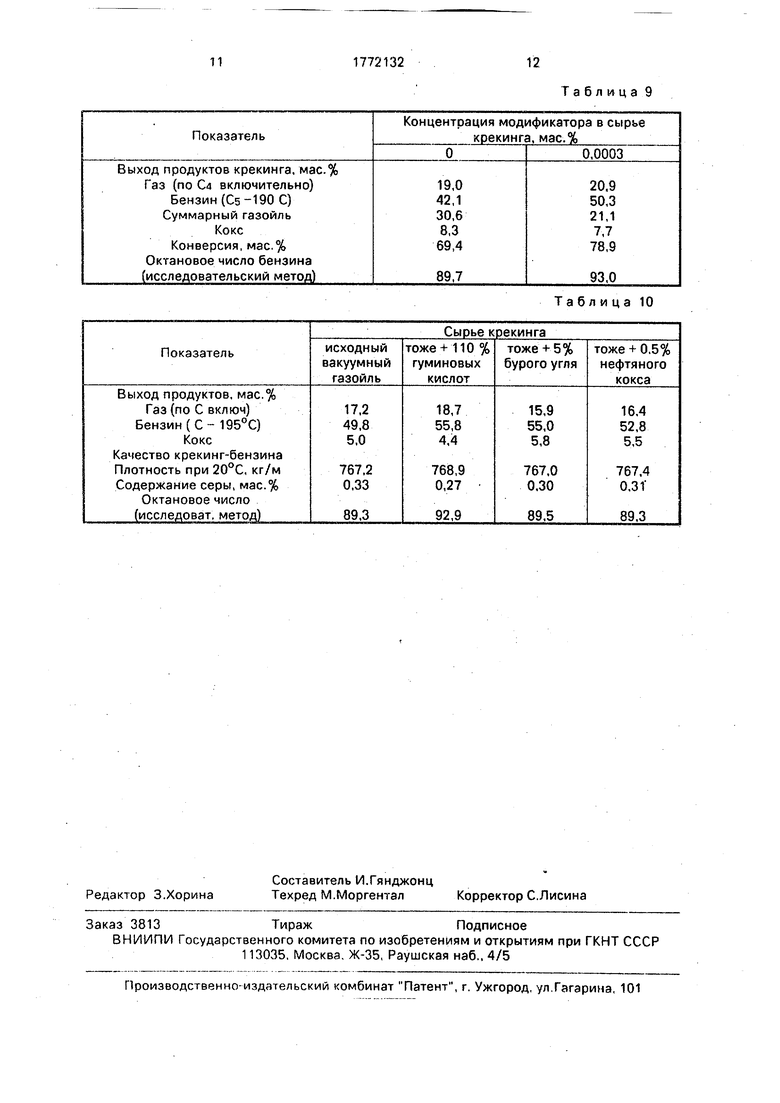

2,в количестве 0,0003 мас.%. Материальные балансы опытов даны в табл. 9. Из дан- ных табл. 9 видно, что применение модификатора дает возможность повысить выход бензина (на 8,2 мас.%) и конверсию сырья (на 9,5 мас.%); при этом октановое число бензина возрастает на 3,3 пункта.

П р и м е р 5 (сравнительный). 20 г вакуумного газойля западно-сибирских

нефтей (см. пример 1), подвергают крекингу на катализаторе DA-250 в слудующих условиях: температура крекинга 515°С, массовая скорость подачи сырья в реактор 8 соотношение катализатор:сырье - 7,5:1; концентрация модификатора того же качества, что и в примере 1, в количестве 0,001 мас.%. Показатели крекинга представлены в табл. 10. Там же даны результаты крекинга этого сырья в условиях способа-прототипа (концентрация добавки бурого угля 5%, нефтяного кокса 0,5%; бурый уголь и нефтяной кокс перед введением в сырье крекинга были размолоты на коллоидной мельнице до размеров 40-90 микрон).

Из данных табл. 10 следует, что настоящий способ позволяет получить больше бензина лучшего качества.

Таким образом, настоящее изобретение обеспечивает по сравнению с прототипом:

-повышенный выход бензина;

-улучшение качества получаемого бензина.

Формула изобретения Способ получения бензина каталитическим крекингом нефтяного сырья путем введения в сырье модификатора, контактирования модифицированного сырья с нагретым регенерирозанным катализатором, отделения продуктов крекинга от закоксо- аанного катализатора и регенерации последнего, отличающийся тем, что, с целью повышения выхода и качества целевого продукта, в качестве модификатора используют гуминовые кислоты, полученные окислением бурого угля, взятые в количестве 1,0 ,0 мас.% от сырья кре

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| Способ получения бензина и легкого газойля | 1987 |

|

SU1493653A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 1998 |

|

RU2140958C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2167908C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОТОАЛКИЛАТА В СМЕСИ С ВАКУУМНЫМ ГАЗОЙЛЕМ | 1998 |

|

RU2144557C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА КАТАЛИТИЧЕСКИМ КРЕКИНГОМ В ПРИСУТСТВИИ ДВОЙНОЙ СОЛИ NaCl⋅AlCl | 2021 |

|

RU2780730C1 |

| Способ получения высокооктанового бензина | 1987 |

|

SU1482931A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2136719C1 |

| Способ модификации алюмосиликатного катализатора для крекинга нефтяного сырья | 1986 |

|

SU1727873A1 |

Использование: нефтепереработка. Сущность: каталитический крекинг нефтяного сырья проводят а присутствии модификатора - гуминовых кислот, полученных при окислении 6vooro угля и взятых в количестве 1,0 1,0 мас.% от сырья крекинга, 10 табл.

Показатель

Плотность при 20°С,

Коксуемость, мас.% Содержание серы, мас.% Фракционный состав, °С

Н.К

Юоб.% 30об.% 50об.% 70об.% 90об.% К.К.

Таблица 1

Вакуумный газойль западносибирских нефтей

901 0,09 1,68

282 367 391 421 448 488 500

Показатель

Насыпная плотность, г/сма

Структурные характеристики;

- удельная поверхность, м2/г

- удельный обьем пор, см3/

средний диаметр пор, нм

Химический состав, мас.%

- оксид алюминия

- оксид кремния

-оксид натрия

-оксид железа - оксиды РЗЭ

Фракционный состав, мас.% 0--20 мкм 0-40 мкм 0-50 мкм 0-100 мкм 0-160 мкм Индекс активности

Таблица 2

Катализатор DA-25Q (равновесный)

91 0,25 10,8

44,1

52,4

0,3

0,8

2,4

2

8

46

84

99

55,8

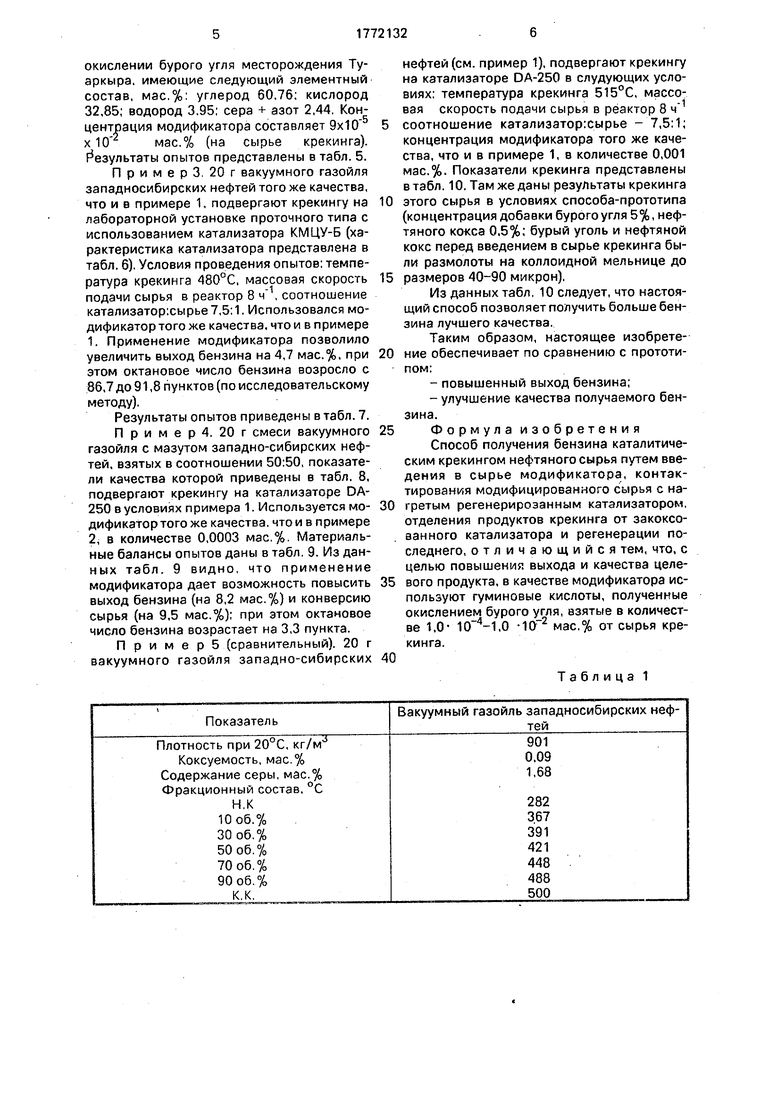

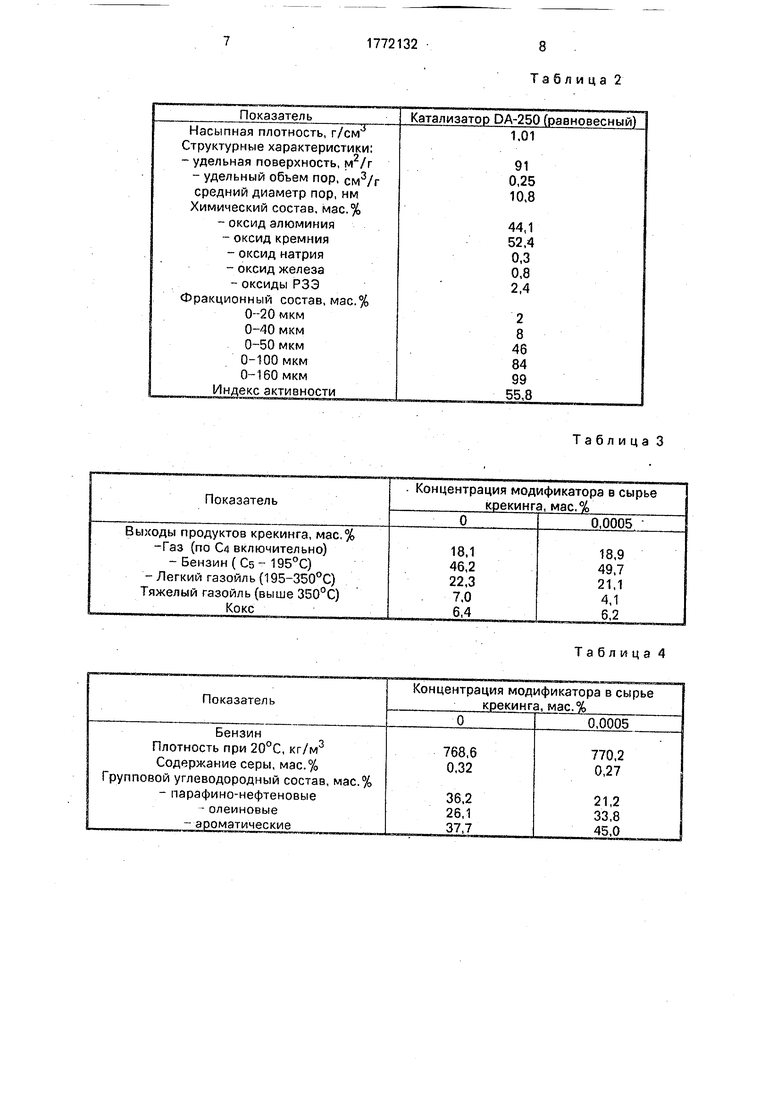

Таблица 3

Таблица 4

Показатель

Плотность при 20°С, KP/MJ

Коксуемость, мас.% Содержание серы, мас,% Фракционный состав, СС

Н.К.

10 % об.

30 % об.

50 % об.

одержание металлов, мг/кг

- никель - ванадий

Таблица 5

Таблица 6

Таблица 7

Таблица 3

Смесь вакуумный газойль:мазут (50 : 50)

952 3,66 1,76

238

335

430

489

11 32

Таблица 9

Таблица 10

| Способ получения каталитического дистиллята | 1981 |

|

SU960223A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США №4731174, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Способ переработки вакуумного газойля | 1987 |

|

SU1474168A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 3876526, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1992-10-30—Публикация

1990-11-22—Подача