Изобретение относится к обработке металлов давлением.

Цель изобретения - повышение качества изделий и стойкости инструмента.

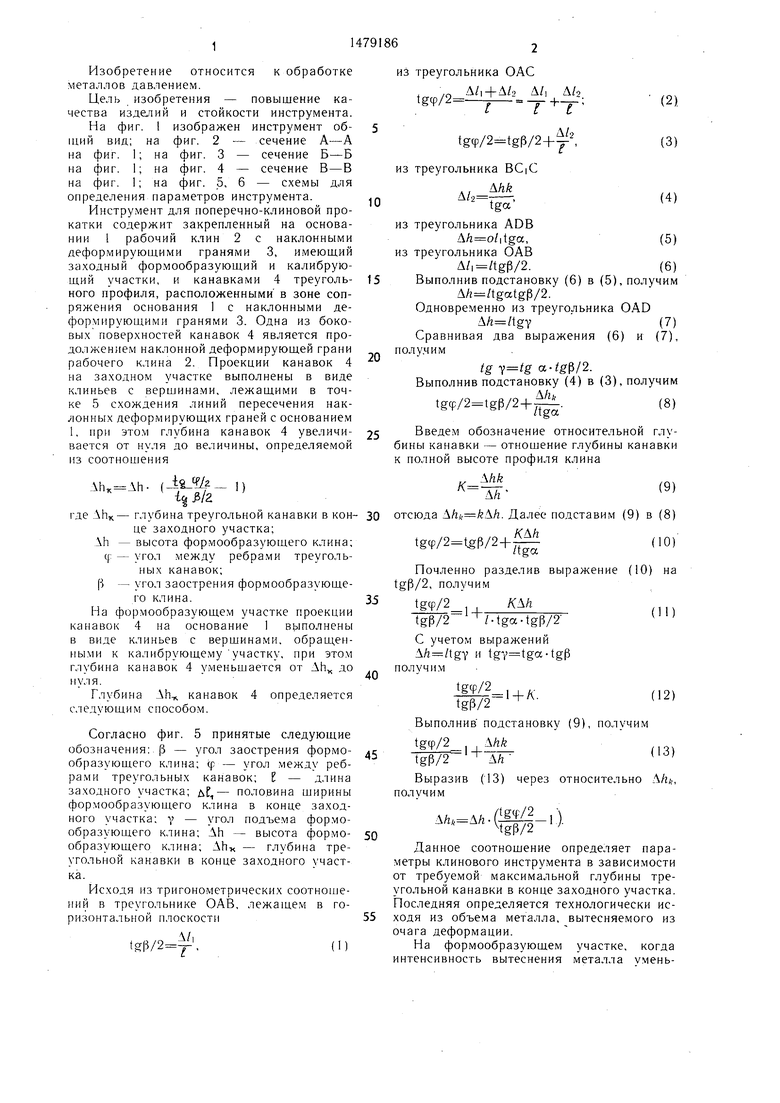

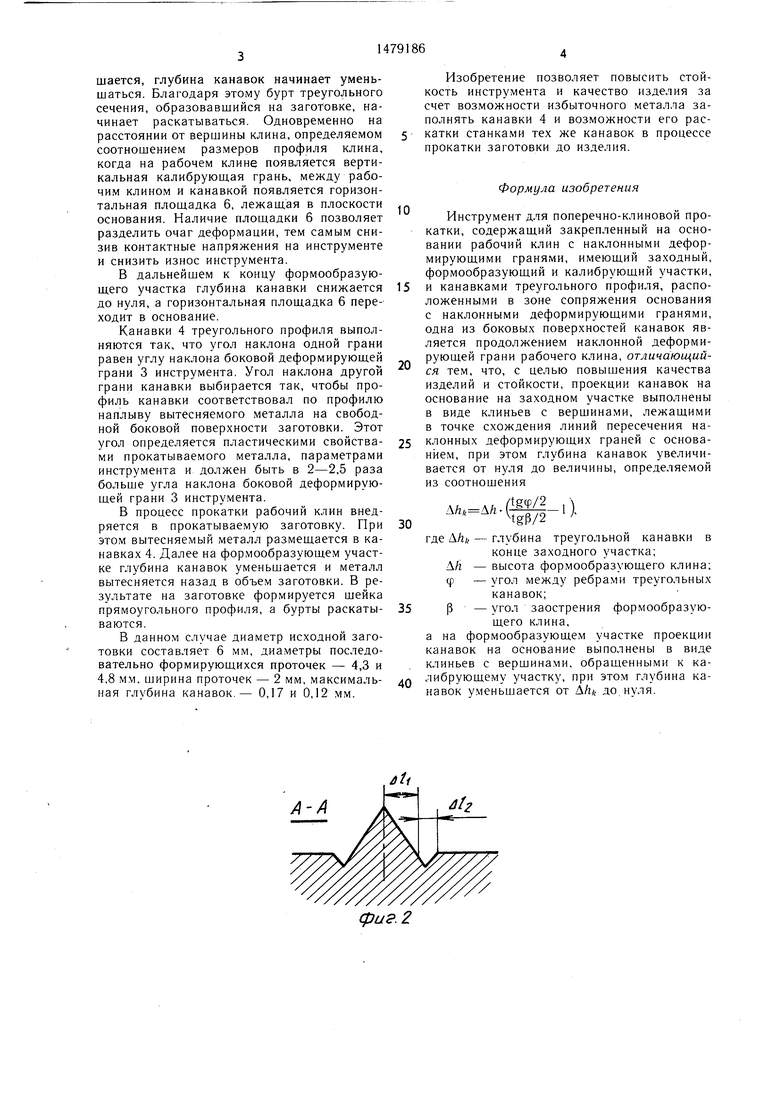

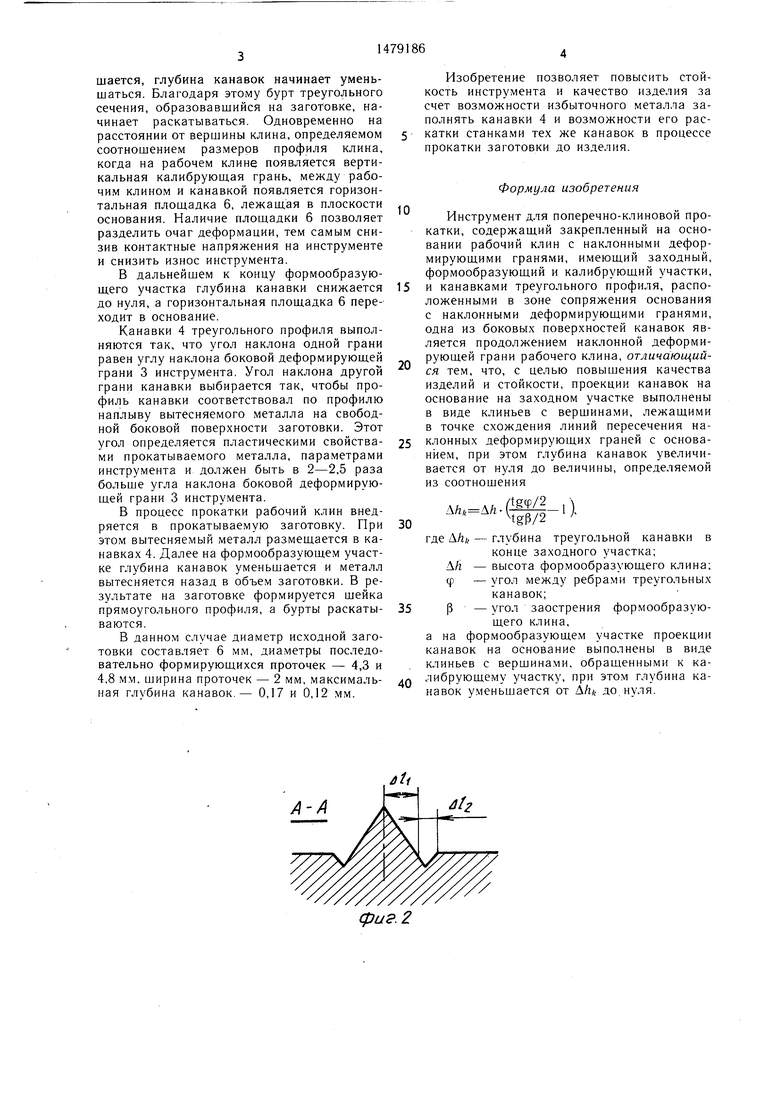

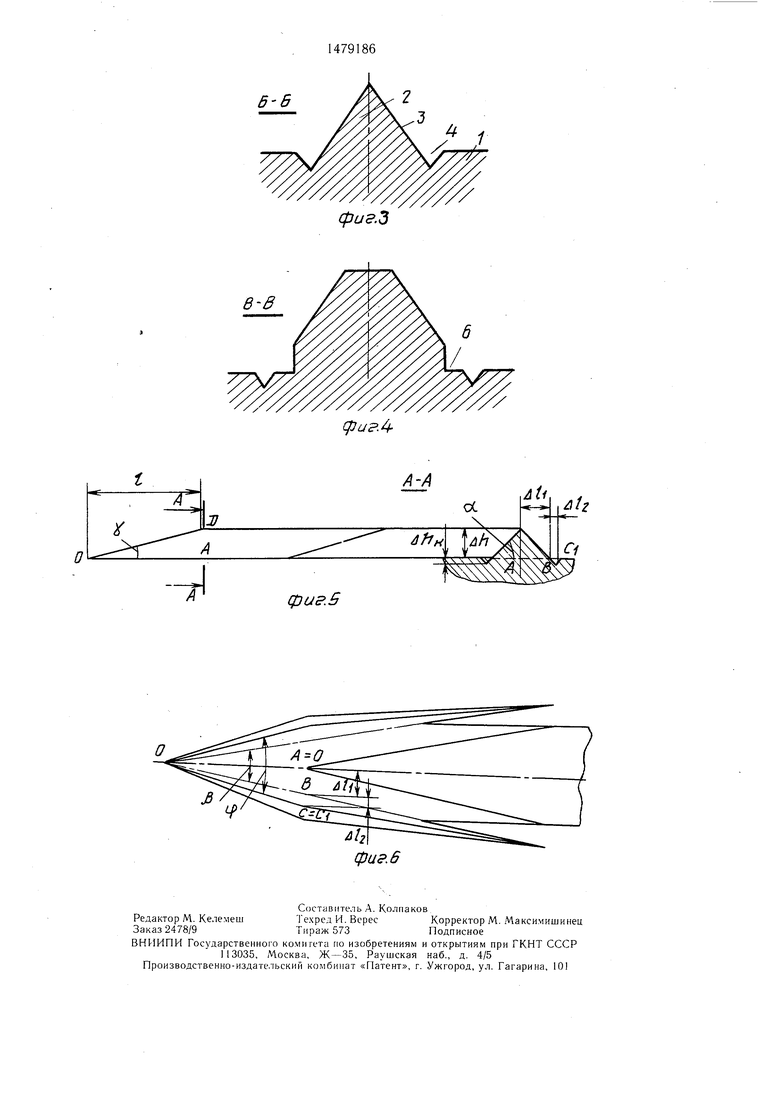

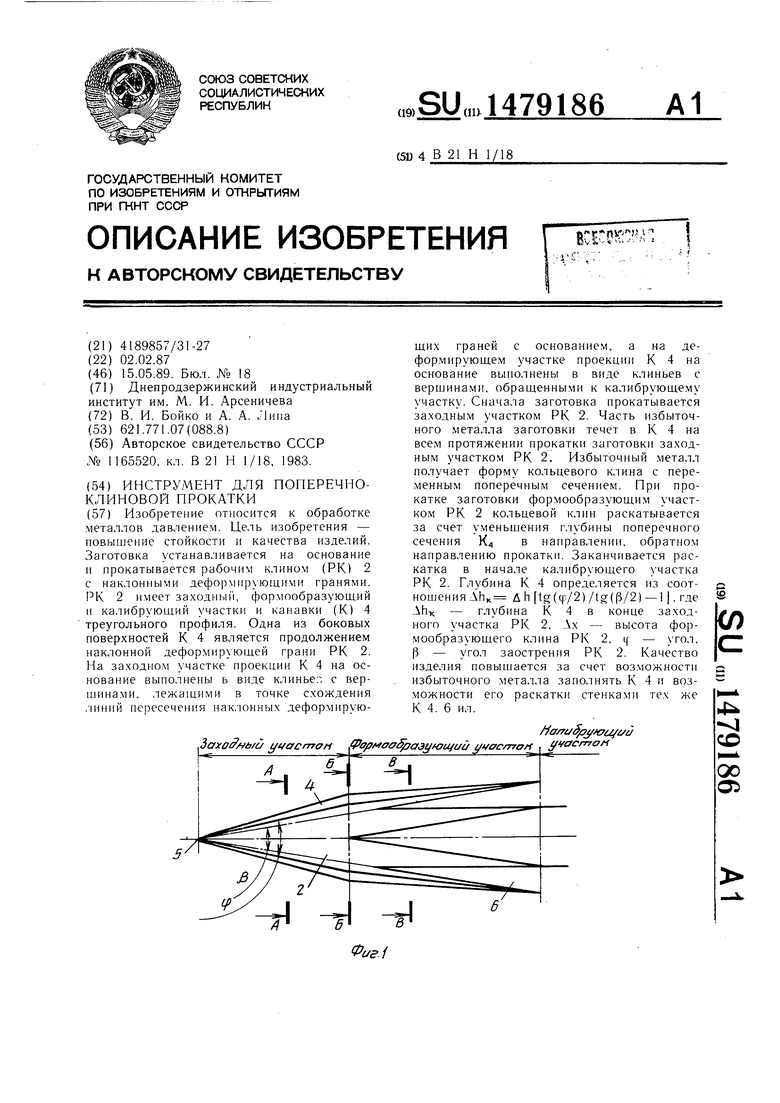

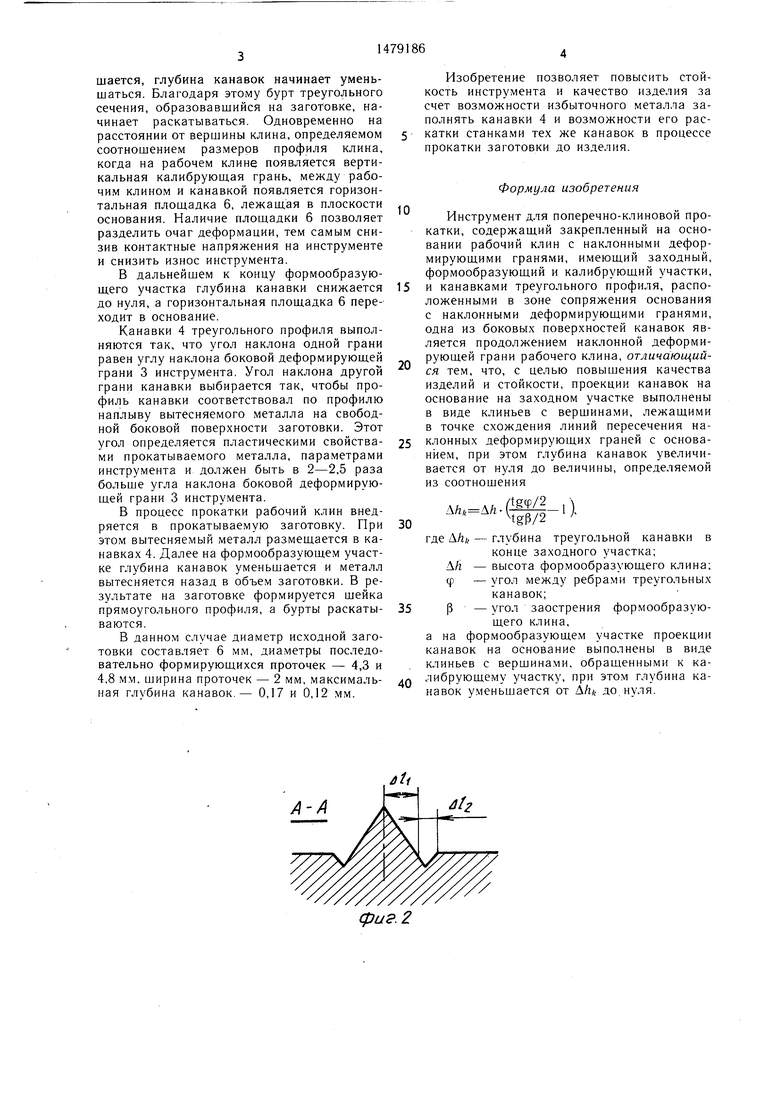

На фиг. I изображен инструмент об- ший вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б па фиг. 1, на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5, 6 - схемы для определения параметров инструмента.

Инструмент для поперечно-клиновой прокатки содержит закрепленный на основании 1 рабочий клин 2 с наклонными деформирующими гранями 3, имеющий заходный формообразующий и калибрующий участки, и канавками 4 треуголь- ного профиля, расположенными в зоне сопряжения основания 1 с наклонными деформирующими гранями 3. Одна из боковых поверхностей канавок 4 является продолжением наклонной деформирующей грани рабочего клина 2. Проекции канавок 4 на заходном участке выполнены в виде клиньев с вершинами, лежащими в точке 5 схождения линий пересечения наклонных деформирующих граней с основанием 1, при этом глубина канавок 4 увеличи- вается от нуля до величины, определяемой из соотношения

Vh.

где h-n- глубина треугольной канавки в кон

це заходного участка; h - высота формообразующего клина; ( - гол между ребрами треугольных канавок;

fi - гол заострения формообразующего клина. На формообразующем участке проекции канавок 4 на основание 1 выполнены в виде клиньев с вершинами, обращенными к калибрующему участку, при этом глубина канавок 4 уменьшается от Агц. до нуля

Глубина Ап-к канавок 4 определяется следующим способом.

Согласно фиг. 5 принятые следующие обозначения: (3 - угол заострения формо- образующего клина; ср - угол между ребрами треугольных канавок; I - длина заходного участка; половина ширины формообразующего клина в конце заход- нот о участка; у - УГОЛ подъема формообразующего клина; Ah - высота формо- образующего клина; Ahx - глубина треугольной канавки в конце заходного участка.

Исходя из тригонометрических соотношений в треугольнике ОАВ, лежащем в горизонтальной плоскости

tgP/2 .(I)

треугольника ОАС

tCT/2- -- +Ј ;

tgcp/2 tgfV2+y2,

(2)

(3)

(4)

(5)

треугольника ВС|С AM tga1

треугольника ADB A/z o/itga, треугольника ОАВ

A/,/tgp/2.(6)

Выполнив подстановку (6) в (5), получим

AA /tgatgp/2. Одновременно из треугольника ОАО

АЛ /tgy (7)

Сравнивая два выражения (6) и (7), у.чим

a-teP/2. Выполнив подстановку (4) в (3), получим

tg p/2 tgp/2+|Јl.(8)

ilgU.

Введем обозначение относительной глуы канавки - отношение глубины канавки олной высоте профиля клина

к-%.

юда А/г /гД/г Далее подставим (9) в (8) КА/г

tgcp/2 tgP/2+

/tga

(Ю)

Почленно разделив выражение (10) на tg(5/2, получим

1+1

/(А/г

tgp/2 Mga-tgp/2

С учетом выражений и tgv tga-tgp олучим

Ф/2„, | д

tgpY2-l + AВыполнив подстановку (9), получим АЛА

tgP/2

А/г

:i2)

:i3)

Выразив (13) через относительно А/г, ПОЛУЧИМ

.

Mgp/2

Данное соотношение определяет параметры клинового инструмента в зависимости от требуемой максимальной глубины треугольной канавки в конце заходного участка. Последняя определяется технологически исходя из объема металла, вытесняемого из очага деформации.

На формообразующем участке, когда интенсивность вытеснения металла уменьшается, глубина канавок начинает уменьшаться. Благодаря этому бурт треугольного сечения, образовавшийся на заготовке, начинает раскатываться. Одновременно на расстоянии от вершины клина, определяемом соотношением размеров профиля клина, когда на рабочем клине появляется вертикальная калибрующая грань, между рабочим клином и канавкой появляется горизонтальная площадка 6, лежащая в плоскости основания. Наличие площадки 6 позволяет разделить очаг деформации, тем самым снизив контактные напряжения на инструменте и снизить износ инструмента.

В дальнейшем к концу формообразующего участка глубина канавки снижается до нуля, а горизонтальная площадка 6 переходит в основание.

Канавки 4 треугольного профиля выполняются так, что угол наклона одной грани равен углу наклона боковой деформирующей грани 3 инструмента. Угол наклона другой грани канавки выбирается так, чтобы профиль канавки соответствовал по профилю наплыву вытесняемого металла на свободной боковой поверхности заготовки. Этот угол определяется пластическими свойствами прокатываемого металла, параметрами инструмента и должен быть в 2-2,5 раза больше угла наклона боковой деформирующей грани 3 инструмента.

В процесс прокатки рабочий клин внедряется в прокатываемую заготовку. При этом вытесняемый металл размещается в канавках 4. Далее на формообразующем участке глубина канавок уменьшается и металл вытесняется назад в объем заготовки. В результате на заготовке формируется шейка прямоугольного профиля, а бурты раскатываются.

В данном случае диаметр исходной заготовки составляет 6 мм, диаметры последовательно формирующихся проточек - 4,3 и 4.8 мм, ширина проточек - 2 мм, максимальная глубина канавок - 0,17 и 0,12 мм.

Изобретение позволяет повысить стойкость инструмента и качество изделия за счет возможности избыточного металла заполнять канавки 4 и возможности его раскатки станками тех же канавок в процессе прокатки заготовки до изделия.

0

5

0

5

Формула изобретения

Инструмент для поперечно-клиновой прокатки, содержащий закрепленный на основании рабочий клин с наклонными деформирующими гранями, имеющий заходный, формообразующий и калибрующий участки, и канавками треугольного профиля, расположенными в зоне сопряжения основания с наклонными деформирующими гранями, одна из боковых поверхностей канавок является продолжением наклонной деформирующей грани рабочего клина, отличающийся тем, что, с целью повышения качества изделий и стойкости, проекции канавок на основание на заходном участке выполнены в виде клиньев с вершинами, лежащими в точке схождения линий пересечения наклонных деформирующих граней с основанием, при этом глубина канавок увеличивается от нуля до величины, определяемой из соотношения

30

где Л/г/, - глубина треугольной канавки в

конце заходного участка; А/г - высота формообразующего клина; Ф - угол между ребрами треугольных

канавок;

(3 - угол заострения формообразующего клина,

а на формообразующем участке проекции канавок на основание выполнены в виде клиньев с вершинами, обращенными к калибрующему участку, при этом глубина канавок уменьшается от Л/г до нуля

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1990 |

|

SU1803241A1 |

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1593766A1 |

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU948503A1 |

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU902953A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение стойкости и качества изделий. Заготовка устанавливается на основание и прокатывается рабочим клином (РК) 2 с наклонными деформирующими гранями. РК 2 имеет заходный, формообразующий и калибрующий участки и канавки (К) 4 треугольного профиля. Одна из боковых поверхностей К 4 является продолжением наклонной деформирующей грани РК 2. На заходном участке проекции К 4 на основание выполнены в виде клиньев с вершинами, лежащими в точке схождения линий пересечения наклонных деформирующих граней с основанием, а на деформирующем участке проекции К 4 на основание выполнены в виде клиньев с вершинами, обращенными к калибрующему участку. Сначала заготовка прокатывается заходным участком РК 2. Часть избыточного металла заготовки течет в К 4 на всем протяжении прокатки заготовки заходным участком РК 2. Избыточный металл получает форму кольцевого клина с переменным поперечным сечением. При прокатке заготовки формообразующим участком РК 2 кольцевой клин раскатывается за счет уменьшения глубины поперечного сечения К 4 в направлении, обратном направлению прокатки. Заканчивается раскатка в начале калибрующего участка РК 2 .Глубина К 4 определяется из соотношения ΔНK = *98H [TG(φ/2)/TG(β/2)-1], где ΔНK - ГЛУБИНА К 4 в конце заходного участка РК 2

ΔН - ВЫСОТА ФОРМООБРАЗУЮЩЕГО КЛИНА РК 2

φ - угол между ребрами К4, β - угол заострения РК 2. Качество изделия повышается за счет возможности избыточного металла заполнять К 4 и возможности его раскатки стенками тех же К 4. 6 ил.

А-А

фиг. 2

фиг.З

8-0

дзигЛ

фиг. 5

О

J3

Ч

А-А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-15—Публикация

1987-02-02—Подача