ю

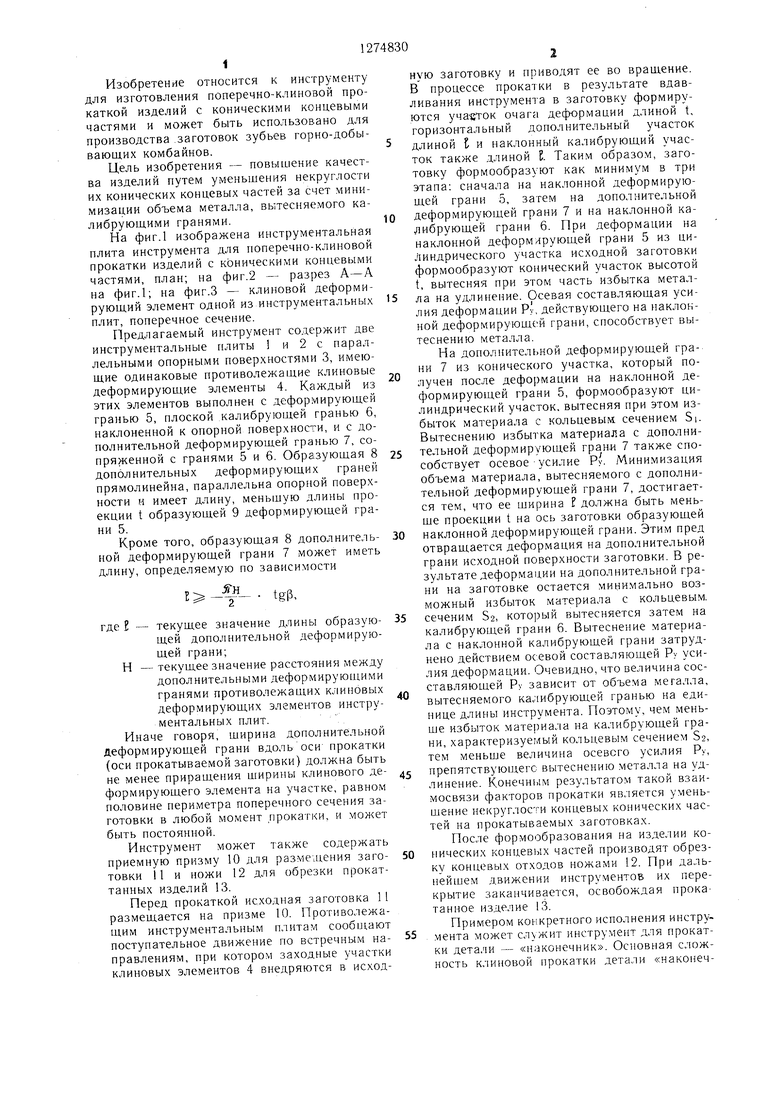

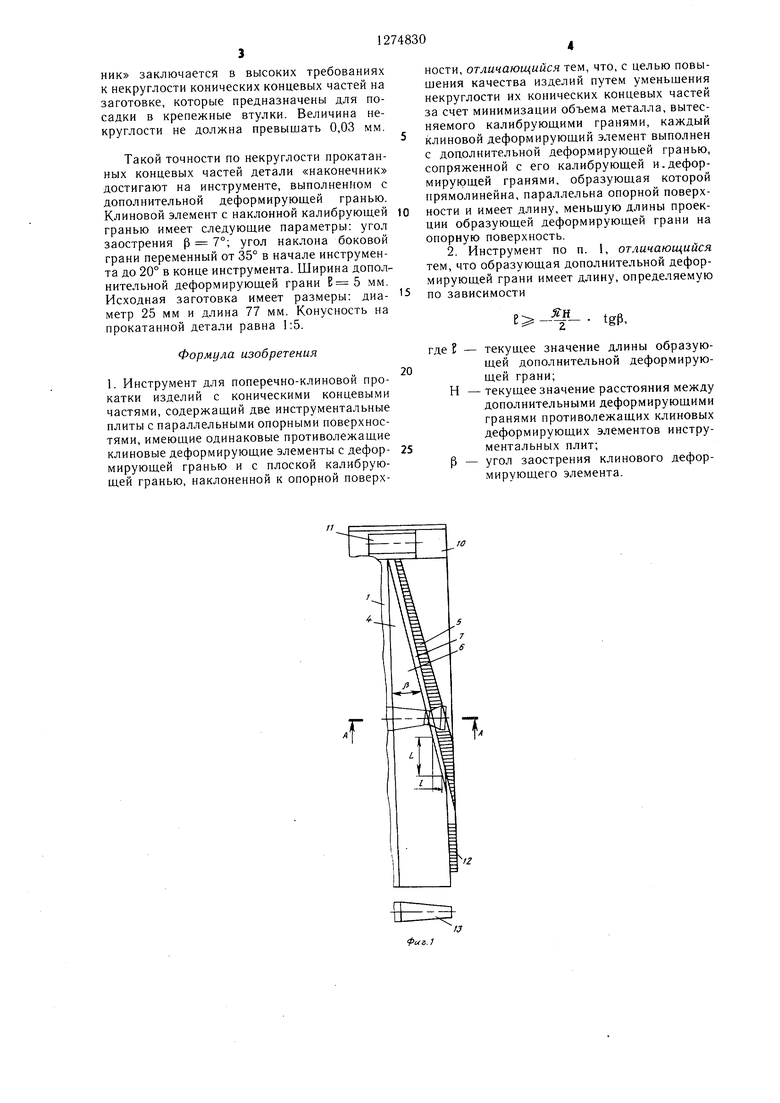

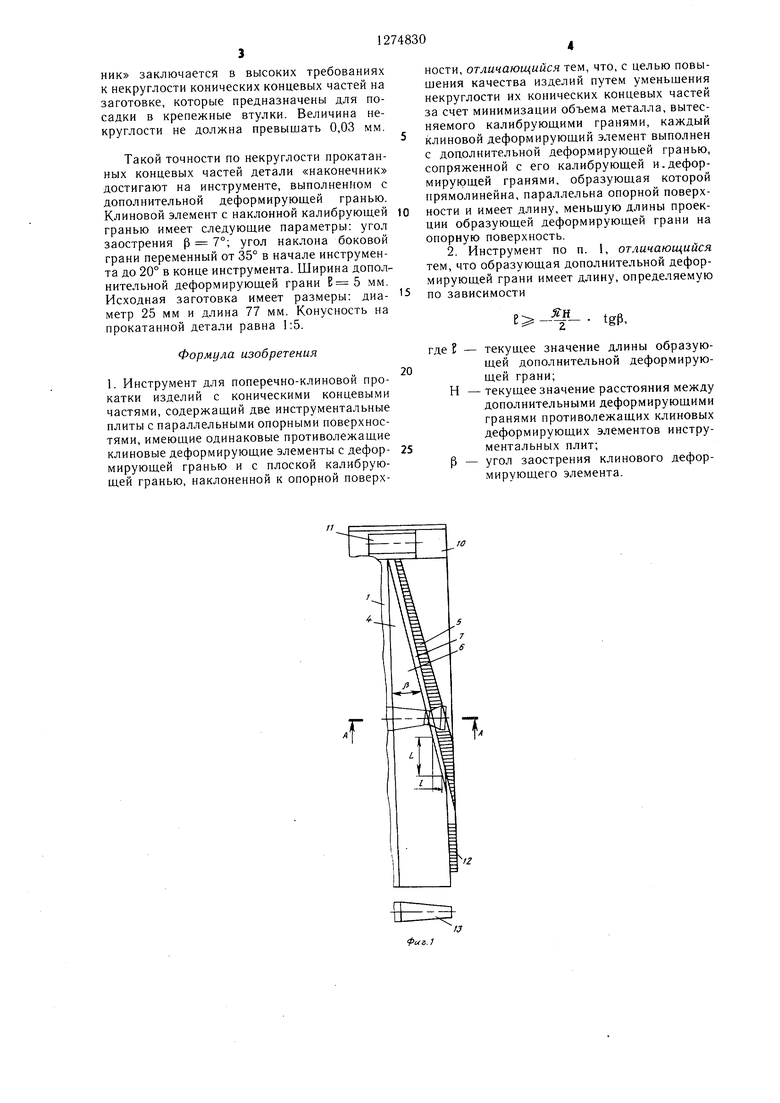

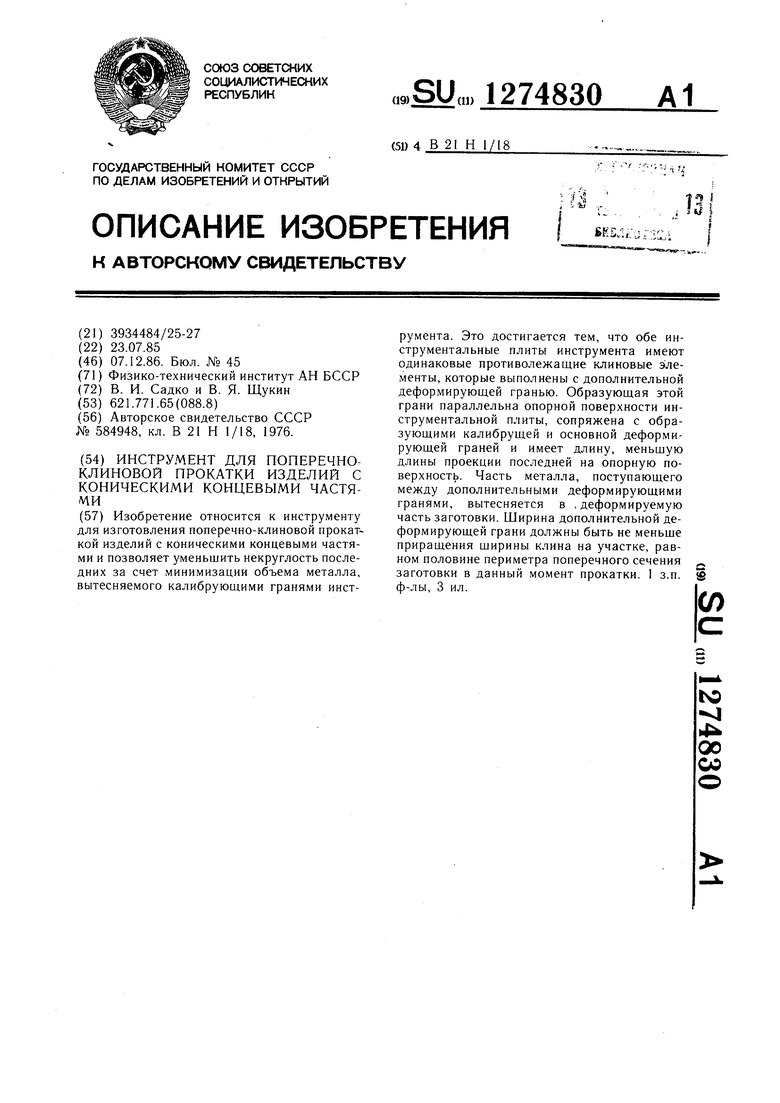

00 00 Изобретение относится к инструменту для изготовления поперечно-клиновой прокаткой изделий с коническими концевыми частями и может быть использовано для производства .заготовок зубьев горно-добывающих комбайнов. Цель изобретения - повышение качества изделий путем уменьшения некруглости их конических концевых частей за счет минимизации объема металла, вытесняемого калибрующими гранями. На фиг.1 изображена инструментальная плита инструмента для поперечно-клиновой прокатки изделий с коническими концевыми частями, план; на фиг.2 - разрез А-А на фиг.1; на фиг.З - клиновой деформирующий элемент одной из инструментальных плит, поперечное сечение. Предлагаемый инструмент содержит две инструментальные плиты 1 и 2 с параллельными опорными поверхностями 3, имеющие одинаковые противолежащие клиновые деформирующие элементы 4. Каждый из этих элементов выполнен с деформирующей гранью 5, плоской калибрующей гранью б, наклоненной к опорной поверхности, и с дополнительной деформирующей гранью 7, сопряженной с гранями 5 и 6. Образующая 8 дополнительных деформирующих граней прямолинейна, параллельна опорной поверхности н имеет длину, меньщую длины проекции t образующей 9 деформирующей грани 5. Кроме того, образующая 8 дополнительной деформирующей грани 7 может иметь длину, определяемую по зависимости - текущее значение длины образующей дополнительной деформирующей грани; - текущее значение расстояния между дополнительными деформирующими гранями противолежащих клиновых деформирующих элементов инструментальных плит. Иначе говоря, щирина дополнительной деформирующей грани вдоль оси прокатки (оси прокатываемой заготовки) должна быть не менее приранления ширины клинового деформирующего элемента на участке, равном половине периметра поперечного сечения заготовки в любой момент прокатки, и может быть постоянной. Инструмент может также содержать приемную призму 10 для размещения заготовки 11 и ножи 12 для обрезки прокаттайных изделий 13. Перед прокаткой исходная заготовка 11 размещается на призме 10. Противолежащим инструментальным плитам сооби1ают поступательное движение по встречным направлениям, при котором заходные участки клиновых элементов 4 внедряются в исходную заготовку и приводят ее во вращение. В процессе прокатки в результате вдавливания инструмента в заготовку формируются уча-еток очага деформации длиной t, горизонтальный дополнительный участок длиной t и наклонный калибрующий участок также .алиной I. Таким образом, заготовку формообразуют как миниму.м в три этапа; сначала на наклонной деформирующей грани 5, затем на дополнительной деформирующей грани 7 и на наклонной калибрующей грани 6. При деформации на наклонной деформирующей грани 5 из цилиндрического участка исходной заготовки формообразуют конический участок высотой t, вытесняя при этом часть избытка металла на удлинение. Осевая составляющая усилия деформации Ру, действующего на наклонной деформирующей грани, способствует вытеснению металла. На дополнительной деформирующей грани 7 из конического участка, который получен после деформации на наклонной деформирующей грани 5, формообразуют цилиндрический участок, вытесняя при этом избыток материала с кольцевым сечением S|. Вытеснению избытка материала с дополнительной деформирующей грани 7 также способствует осевое усилие Ру. Минимизация объема материала, вытесняемого с дополнительной деформирующей грани 7, достигается тем, что ее щирина Р должна быть меньще проекции t на ось заготовки образующей наклонной деформирующей грани. Этим пред отвращается деформация на дополнительной грани исходной поверхности заготовки. В результате деформаи,ии на дополнительной грани на заготовке остается минимально возможный избыток материала с кольцевым, сеченим Sg, который вытесняется затем на калибрующей грани 6. Вытеснение материала с наклонной калибрующей грани затруднено действием осевой составляющей Ру усилия деформации. Очевидно, что величина сосставляющей Ру зависит от объема металла, вытесняемого калибрующей гранью на единице длины инструмента. Поэтому, чем меньще избыток материала на калибрующей грани, характеризуемый кольцевым сечением $2, тем меньще величина осевого усилия Ру, препятствуюплегс вытеснению металла на удлинение. Конечным результатом такой взаимосвязи факторов прокатки яв.чяется уменьшение некруглосги концевых конических частей на прокатываемых заготовках. После формообразования на изделии конических концев1 1х частей производят обрезку концевых отходов ножами 12. При дальнейшем движении инструментов их перекрытие заканчивается, освобождая прокатанное изделие |3. Примером конкретного исполнения инструмента может служит инструмент для прокатки дета.ш - «наконечник. Основная сложность клиновой прокатки детали «наконечник заключается в высоких требованиях к некруглости конических концевых частей на заготовке, которые предназначены для посадки в крепежные втулки. Величина некруглости не должна превышать 0,03 мм.

Такой точности по некруглости прокатанных концевых частей детали «наконечник достигают на инструменте, выполненном с дополнительной деформируюш,ей гранью. Клиновой элемент с наклонной калибрующей гранью имеет следующие параметры: угол заострения р 7°; угол наклона боковой грани переменный от 35° в начале инструмента до 20° в конце инструмента. Ширина дополнительной деформирующей грани мм. Исходная заготовка имеет размеры: днаметр 25 мм и длина 77 мм. Конусность на прокатанной детали равна 1:5.

Формула изобретения

, тл„

1. Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями, содержащий две инструментальные плиты с параллельными опорными поверхностями, имеющие одинаковые противолежащие клиновые деформирующие элементы с деформирующей гранью и с плоской калибрующей гранью, наклоненной к опорной поверхности, отличающийся тем, что, с целью повыщения качества изделий путем уменьшения некруглости их конических концевых частей за счет минимизации объема металла, вытесняемого калибрующими гранями, каждый клиновой деформирующий элемент выполнен с доаолнительной деформирующей гранью, сопряженной с его калибрующей и.деформирующей гранями, образующая которой прямолинейна, параллельна опорной поверхности и имеет длину, меньщую длины проекции образующей деформирующей грани на опорную поверхность.

2. Инструмент по п. 1, отличающийся тем, что образующая дополнительной деформирующей грани имеет длину, определяемую по зависимости

Е - «tgP,

е Е -

текущее значение длины образующей дополнительной деформирующей грани;

Н -

текущее значение расстояния между дополнительными деформирующими гранями противолежащих клиновых деформирующих элементов инструментальных плит;

угол заострения клинового дефорР мирующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1412860A1 |

| Способ изготовления ступенчатых изделий с участком некруглого поперечного сечения | 1987 |

|

SU1488086A1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| Инструмент для одновременной поперечноклиновой прокатки двух изделий типа ступенчатых валов | 1976 |

|

SU610594A1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Инструмент для поперечно-клиновой прокатки | 1973 |

|

SU470344A1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969390A1 |

Изобретение относится к инструменту для изготовления ноперечно-клиновой прокаткой изделий с коническими концевыми частями и позволяет уменьшить некруглость последних за счет минимизации объема металла, вытесняемого калибрующими гранями инструмента. Это достигается тем, что обе инструментальные плиты инструмента имеют одинаковые противолежащие клиновые элементы, которые выполнены с дополнительной деформирующей гранью. Образующая этой грани параллельна опорной поверхности инструментальной плиты, сопряжена с образующими калибрущей и основной деформирующей граней и имеет длину, меньщую длины проекции последней на опорную поверхность. Часть металла, поступающего между дополнительными деформирующими гранями, вытесняется в , деформируемую часть заготовки. Ширина дополнительной деформирующей грани должны быть не меньше приращения щирины клина на участке, равном половине периметра поперечного сечения заготовки в данный момент прокатки. 1 з.п. ф-лы, 3 ил. (Л

0

Фи.2

. 3

I

| Инструмент для поперечно-клиновой покатки | 1976 |

|

SU584948A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-23—Подача