сжатого воздуха через обратный клапан 10 и распределитель 11с рабочей полостью 2. На пневматической магистрали 3 также последовательно установлены пневмогидрав- лический мультипликатор 12 и вспомогательный распределитель 13. Гидравлический трубопровод 14 связывает пневмогидравлический мультипликатор 12 с распределителем 11. На гидравлическом трубопроводе 15. соединенном с подпорш- невой полостью 16, установлен гидрозамок 17, полость управления которого сообщена с отводящим трубопроводом 18 вспомогательного распределителя 13. Усилие сжатия пружины 21 обратного клапана 20 несколько превышает усилие перемещения запорного элемента гидрозамка 17. Электрический выключатель 22 находится

во взаимодействии с распределителем 11. По окружности запорного элемента размещены закрепленные в нижней части выпускного отверстия 3 стержнеобразные направляющие элементы 23. Между перфорированным рассекателем 7 и корпусом 1 имеется радиальный зазор 24. Технологический комплект включает опору 25, наполнительную рамку 26, модуль 27 и заполнен формовочной смесью 28. На крышке 29 закреплен воздушный фильтр 30 и установлен сигнализатор 31 контроля, связанный электрической цепью 32 с электромагнитной катушкой 33, предназначенной для изменения вязкости рабочей жидкости, В электрической цепи 32 имеется также выключатель 34. В рабочую жидкость помещен ферромагнитный наполнитель. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина | 1987 |

|

SU1650329A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| ГИДРОПРИВОД ПРЕССА | 1999 |

|

RU2169665C2 |

| Пневмогидравлическая система | 1988 |

|

SU1663249A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| Пневмогидравлический дозатор | 1976 |

|

SU606266A1 |

| Устройство для регулирования давления при сварке трением | 1985 |

|

SU1301613A1 |

| Гидравлический привод для ударногоСТРугА | 1979 |

|

SU815289A1 |

| Стенд для испытания гидроцилиндров | 1985 |

|

SU1397627A1 |

| Устройство для принудительного изгиба прокатных валков | 1988 |

|

SU1585043A1 |

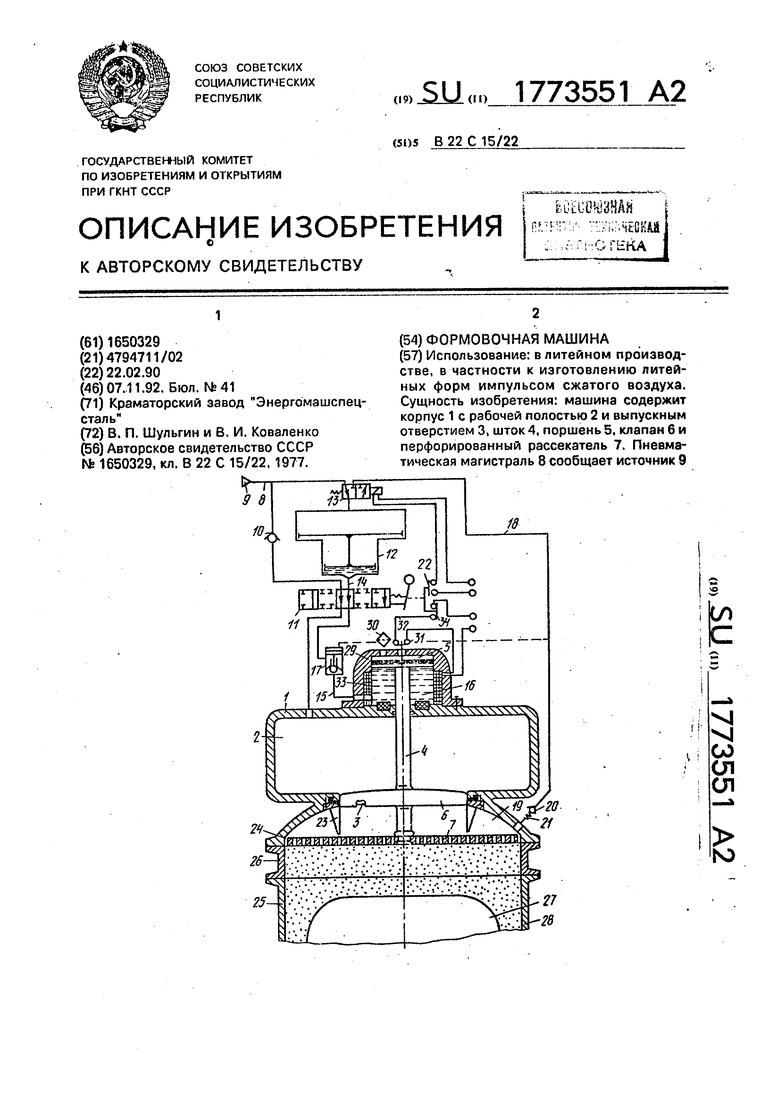

Использование: в литейном производстве, в частности к изготовлению литейных форм импульсом сжатого воздуха. Сущность изобретения: машина содержит корпус 1 с рабочей полостью 2 и выпускным отверстием 3, шток 4, поршень 5, клапан 6 и перфорированный рассекатель 7. Пневматическая магистраль 8 сообщает источник 9 V| VI СО ел ел ю

Изобретение относится к области литейного производства, в частности, к изготовлению литейных форм импульсом сжатого воздуха и является дополнительным к авт. св. № 1650329.

По основному авт. св. № 1650329 (заявка № 4525591/27-02 (089343), кл. В 22 С 15/22, 1977) известна формовочная машина, содержащая корпус с крышкой, рабочей полостью и выпускным отверстием, клапан с поршневым приводом, подвижный рассекатель и пневмогидравлический мультипликатор, связанный трубопроводом со штоковой полостью поршневого привода.

Недостаток этой машины заключается в низкой надежности, поскольку она во мно- ,гом зависима от состояния уплотнений, герметизирующих штоковую полость. Эти уплотнения в процессе работы подвергаются износу, вследствие которого неизбежны утечки рабочей жидкости в рабочую полость или под крышку. Это особенно опасно, когда в рабочей полости- находится заряд сжатого воздуха, поскольку возможен самопроизвольный импульс.

Цель изобретения - повышение эксплуатационной надежности формовочной машины.

Данная цель достигается тем, что формовочная машина, содержащая корпус с крышкой, рабочей полостью и выпускным отверстием, клапан с поршневым приводом, подвижный рассекатель и пневмогидравлический мультипликатор, связанный трубопроводом со штоковой полостью поршневого привода, согласно изобретению,

снабжена электромагнитной катушкой, установленной в цилиндре поршневого привода клапана вокруг его штоковой полости, и сигнализатором положения поршня,

размещенного в крышке цилиндра вышеупомянутого привода и связанного с электромагнитной катушкой электрической цепью, при этом в рабочую жидкость помещен ферромагнитный наполнитель.

Благодаря дополнительным отличительным признакам работа формовочной машины становится независимой от состояния уплотнения, поскольку при крайнем верхнем положении поршневого привода

сигнализатор позволяет замкнуть электрическую цепь включения устройства для изменения вязкости рабочей жидкости. А это дает возможность увеличить вязкость этой жидкости вплоть до затвердевания и тем

самым исключить ее утечки еще до поступления сжатого воздуха в рабочую полость и при нахождении в ней заряда такого воздуха. С точки зрения достижения поставленной цели это весьма благоприятно, т.к. связано с тем

ответственным периодом, когда к заряду сжатого воздуха можно приложить только управляемое воздействие.

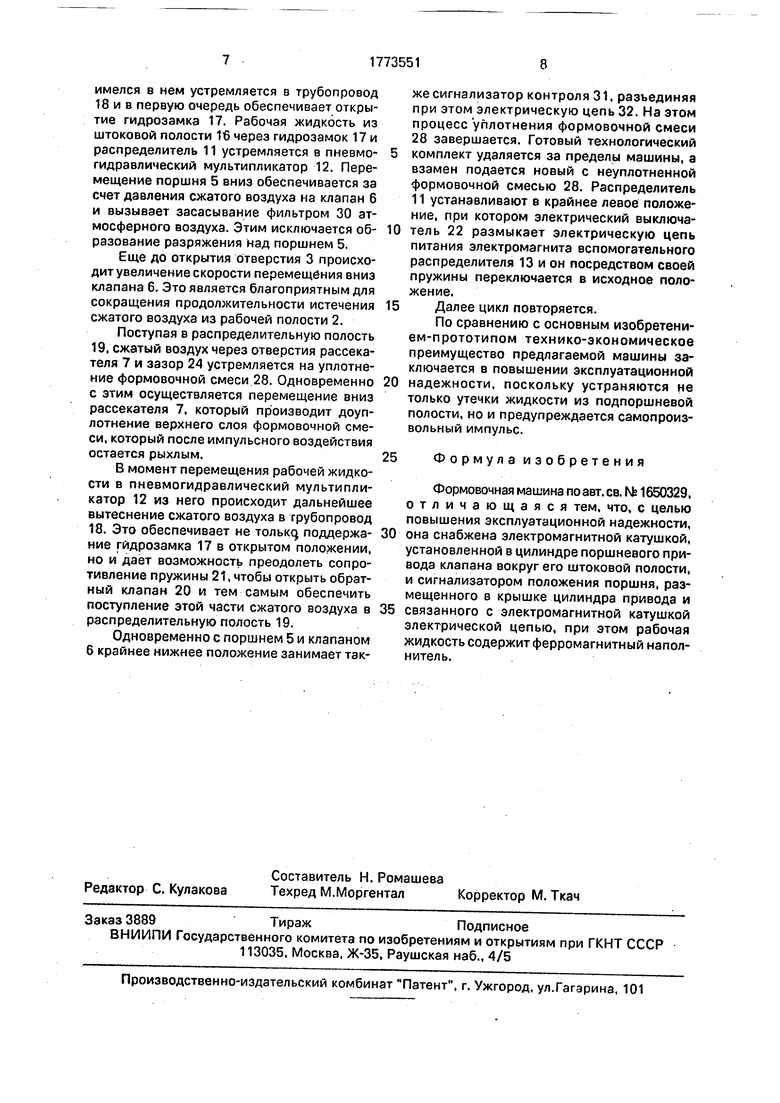

На чертеже изображена формовочная машина.

Машина содержит корпус 1 с рабочей полостью 2 и выпускным отверстием 3, шток 4, поршень 5, клапан 6 и перфорированный рассекатель 7. Пневматическая магистраль 8 сообщает рабочую полость 2 с источником

9 сжатого воздуха через обратный клапан 10 и распределитель 11.

Между распределителем 11 и источником 9 сжатого воздуха на пневматической магистрали 8 последовательно установлены пневмогидравлический мультипликатор 12 и вспомогательный распределитель 13, при этом распределитель 11 и пневмогидравлический мультипликатор 12 связаны между собой гидравлическим трубопроводом 14. С другой стороны распределителя 11 на гидравлическом трубопроводе 15, соединенном со штоковой полостью 16, установлен гидрозамок 17, полость управления которого сообщена (показано пунктирной линией) с трубопроводом 18 вспомогательного распределителя 13.

Перед распределительной полостью 19 на отводящем трубопроводе 18 установлен обратный клапан 20 с пружиной 21, усилие сжатия которой превышает усилие, необходимое для перемещения запорного элемента гидрозамка 17, в тем чтобы гидрозамок 17 срабатывал прежде чем обратный клапан 20.

Посредством электрического выключателя 22 распределитель 11 (при крайнем правом положении) связывается с электромагнитом вспомогательного распределителя 13.

По контуру выпускного отверстия 3 размещены, закрепленные в нижней части корпуса 1 направляющие 23. Между рассекателем 7 и корпусом 1 предусмотрен радиальный зазор 24.

Технологическая оснастка включает опору 25. наполнительную рамку 26, модель 27 и заполнена формовочной смесью 28.

На крышке 29 корпуса 1 закреплен воздушный фильтр 30 и установлен сигнализатор контроля 31 положения поршня 5, связанный электрической цепью 32 с введенным в машину элементом для изменения вязкости рабочей жидкости, который установлен вокруг штоковой полости 16, действует по принципу создания магнитного поля в рабочей жидкости и выполнен в виде электромагнитной катушки 33. В качестве рабочей жидкости может применяться традиционное минеральное масло, имеющее ферромагнитный наполнитель - магнетит, размером 7-15 мм, т.е. в несколько тысяч раз меньше частиц износа. Чтобы частицы ферромагнетика не слипались их покрывают поверхностно активными веществами. Благодаря присутствию ферромагнетика рабочая жидкость обладает магнитными свойствами. В крайнем левом и среднем положениях распределителя 11 (показано на чертеже) выключатель 34 замыкает электрическую цепь 32.

Формовочная машина работает следующим образом.

В начале цикла распределитель 11 пере- 1 мещен в крайнее левое положение. При

этом сжатый воздух от источника 9 через магистраль 8 и вспомогательный распределитель 13 поступает в пневмогидравлический мультипликатор 12 и вытесняет из него рабочую жидкость через трубопровод 14,

распределитель 11, трубопровод 15 и гидрозамок 17 в штоковую полость 16. Поршень 5 перемещается в крайнее верхнее положение и через фильтр 30 вытесняет в атмосферу находящийся над ним воздух. Во

5 время этого перемещения клапан 6 перекрывает выпускное отверстие 3, а сигнализатор контроля 31 занимает крайнее верхнее положение, замыкая электрическую цепь 32. При этом включается элемент

Q 33 для изменения вязкости рабочей жидкости. Возникает магнитное поле, которое мгновенно превращает рабочую жидкость в штоковой полости 16 из текущего состояния в вязкое, в плоть до затвердевания.

Распределитель 11 переводят в среднее положение (показано на чертеже), при котором выключать 34 еще замыкает электрическую цепь 32 и поэтому рабочая жидкость в штоковой полости 16 сохраняет вязкое состояние. В этом же положении штоковая полость 16 остается подключенной к пнев- могидравлическому мультипликатору 12, а рабочая полость 2 заполняется сжатым воздухом, поступающим через .обратный клапан 10 и магистраль 8 от источника 9. По мере заполнения рабочей по лости 2 давление в ней увеличивается и повышается нагрузка на клапан 6, но 4он остается неподвижным в крайнем верхнем положении даже при поврежденных уплотнителях штоковой полости 16, поскольку рабочая жидкость в ней переведена электромагнитной катушкой 33 из текучего состояния в вязкое. В трубопроводе 15 рабочая жидкость находится в текучем состоянии, но ее возврат в пневмогидравлический мультипликатор 12 ограничен гидрозамком 17.

Для производства импульса распределитель 11 переводят ь крайнее правое положение. При этом выключатель 34 размыкает электрическую цепь 32 и рабочая жидкость в штоковой полости 16 мгновенно возвращается к текучему состоянию, а выключатель 22 замыкает электрическую цепь, связанную с вспомогательным распределителем 13 и его электромагнит переключается во второе положение, при котором подача сжатого воздуха от источника 9 в пневмогидравлический мультипликатор 12 прекращается, а сжатый воздух, который

5

0

5

0

5

0

5

имелся в нем устремляется в трубопровод 18 и в первую очередь обеспечивает открытие гидрозамка 17. Рабочая жидкость из штоковой полости 16 через гидрозамок 17 и распределитель 11 устремляется в пневмо- гидравлический мультипликатор 12. Перемещение поршня 5 вниз обеспечивается за счет давления сжатого воздуха на клапан б и вызывает засасывание фильтром 30 атмосферного воздуха. Этим исключается образование разряжения над поршнем 5.

Еще до открытия отверстия 3 происходит увеличение скорости перемещения вниз клапана 6. Это является благоприятным для сокращения продолжительности истечения сжатого воздуха из рабочей полости 2.

Поступая в распределительную полость 19, сжатый воздух через отверстия рассекателя 7 и зазор 24 устремляется на уплотнение формовочной смеси 28. Одновременно с этим осуществляется перемещение вниз рассекателя 7, который производит доуп- лотнение верхнего слоя формовочной смеси, который после импульсного воздействия остается рыхлым.

В момент перемещения рабочей жидкости в пневмогидравлический мультипликатор 12 из него происходит дальнейшее вытеснение сжатого воздуха в трубопровод 18. Это обеспечивает не только, поддержание гидрозамка 17 в открытом положении, но и дает возможность преодолеть сопротивление пружины 21, чтобы открыть обратный клапан 20 и тем самым обеспечить поступление этой части сжатого воздуха в распределительную полость 19.

Одновременно с поршнем 5 и клапаном 6 крайнее нижнее положение занимает также сигнализатор контроля 31, разъединяя при этом электрическую цепь 32. На этом процесс уплотнения формовочной смеси 28 завершается. Готовый технологический

комплект удаляется за пределы машины, а взамен подается новый с неуплотненной формовочной смесью 28. Распределитель 11 устанавливают в крайнее левое положение, при котором электрический выключатель 22 размыкает электрическую цепь питания электромагнита вспомогательного распределителя 13 и он посредством своей пружины переключается в исходное положение.

Далее цикл повторяется.

По сравнению с основным изобретением-прототипом технико-экономическое преимущество предлагаемой машины заключается в повышении эксплуатационной

надежности, поскольку устраняются не только утечки жидкости из подпоршневой полости, но и предупреждается самопроизвольный импульс.

Формула изобретения

Формовочная машина по авт. св. № 1650329, отличающаяся тем, что, с целью повышения эксплуатационной надежности,

она снабжена электромагнитной катушкой, установленной в цилиндре поршневого привода клапана вокруг его штоковой полости, и сигнализатором положения поршня, размещенного в крышке цилиндра привода и

связанного с электромагнитной катушкой электрической цепью, при этом рабочая жидкость содержит ферромагнитный наполнитель.

| Формовочная машина | 1987 |

|

SU1650329A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-07—Публикация

1990-02-22—Подача