Изобретение относится к производству формообразующей оснастки для изготовления деталей литьем и деформированием.

Известна операция формирования рабочего слоя инструмента плазменным напылением 1. Однако слои металла, полученные различными способами напыления, обладают такими недостатками, как большая пористость, невысокая ударная вязкость, наличие больших остаточных напряжений, могущих привести к короблению при получении толстых слоев.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения литого инструмента из биметалла 2, включающий формирование рабочего слоя с последующей кристаллизацией из жидкого состояния матричного металла, заливаемого в литейную форму на рабочий слой.

Однако такой способа характеризуется повышенным расходом дорогостоящего металла рабочего слоя при глубокой гравюре инструмента (например штампа), разностенностью рабочего слоя в различных точках гравюры приводящей к снижению стойкости оснастки. Кроме того, оснастка получаемая по данному способу, не имеет достаточной точности размеров и чистоты формообразующей поверхности. Литые штампы, полученные по такой технологии, требуют механической обработки. Структура рабочего слоя литого штампа характеризуется наличием равноосных зерен. Практика эксплуатации штампов показывает, что наилучшей стойкостью обладают штампы со структурой рабочего слоя в виде вертикально- столбчатых кристаллов.

Технология получения биметаллического инструмента послойной заливкой рабочего и конструкционного слоев не обеспечивает отсутствия неслитин (неспайки)

Целью изобретения является повышение качества оснастки.

Поставленная цель достигается тем, что в известном способе включающем формирование рабочего слоя с последующей кристаллизацией из жидкого состояния

(/

С

XI XI СО СЛ СЛ СП

матричного металла, заливаемого в литейную форму на рабочий слой, формирование рабочего слоя осуществляют осаждением металла из паровой фазы легколетучих ме- таллосодержащих соединений в плазме тле- ющего разряда с напряжением между катодом и анодом 1200-1300В при плотности тока 10-15 мА/см2, а кристаллизацию матричного металла осуществляют при разности потенциалов между рабочим слоем и расплавом матричного металла.

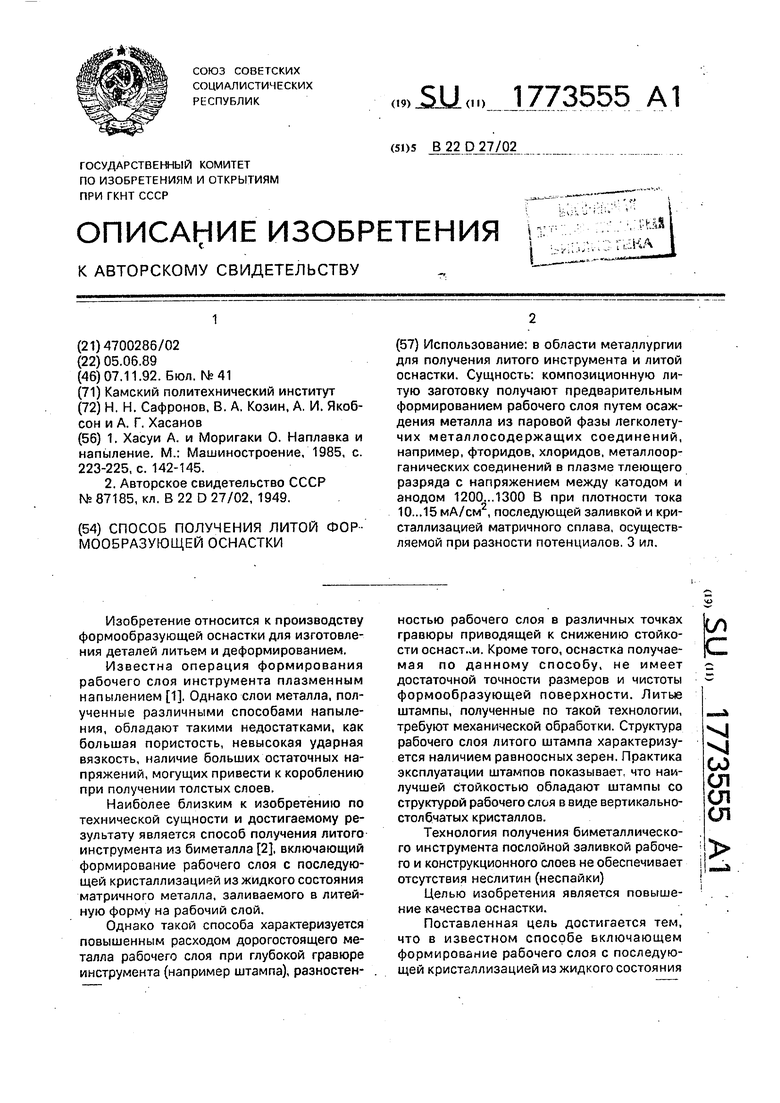

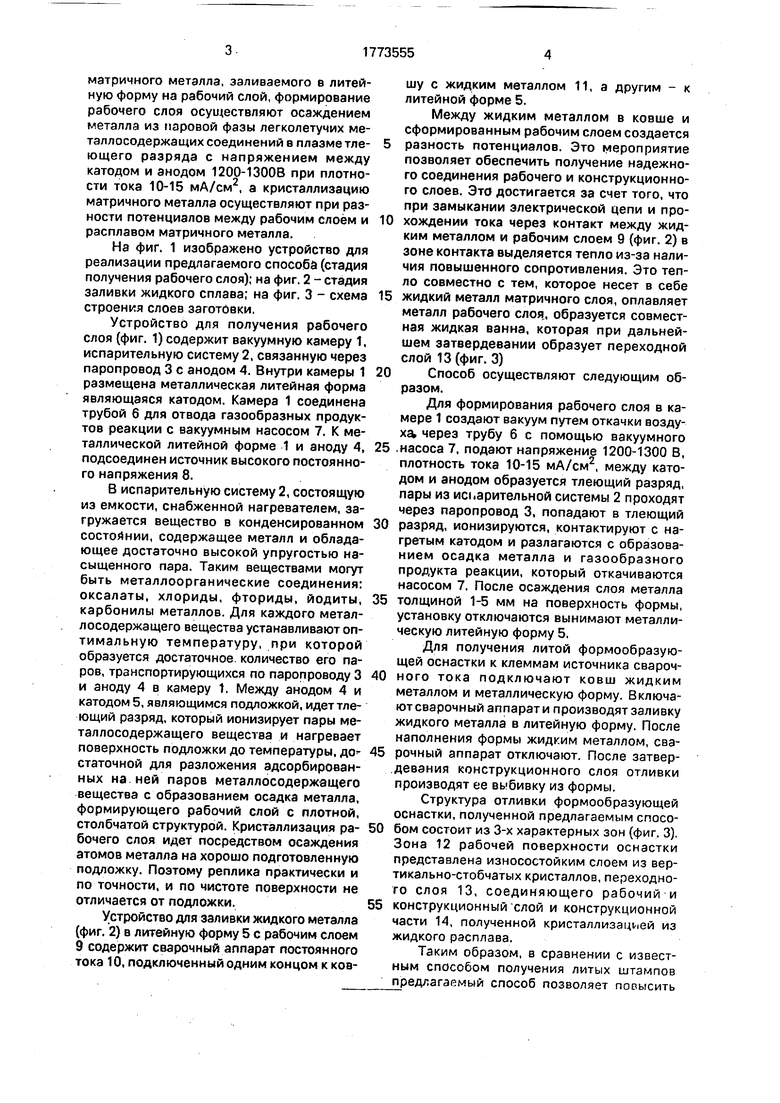

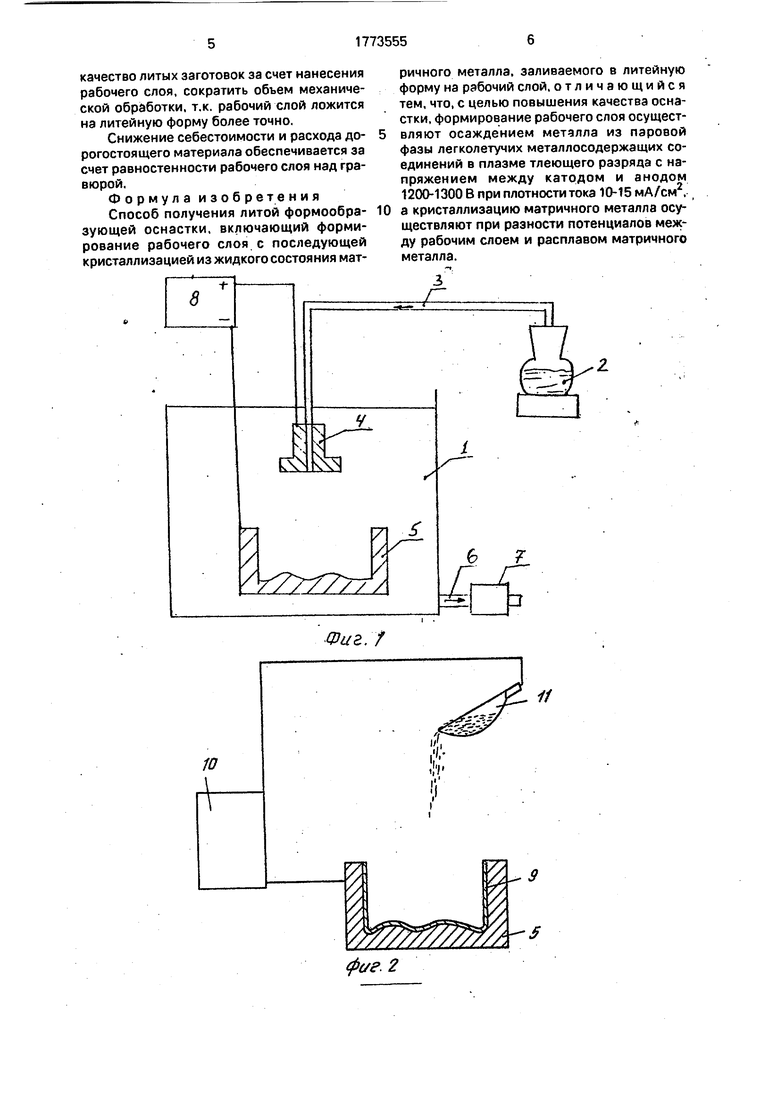

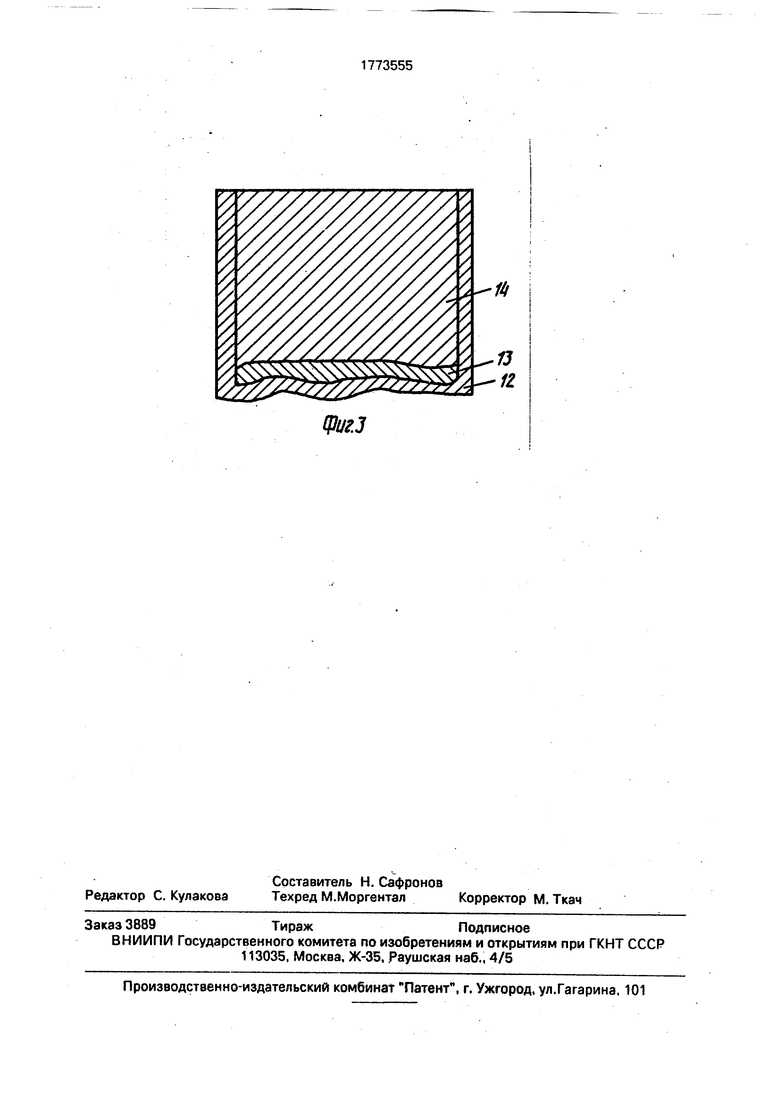

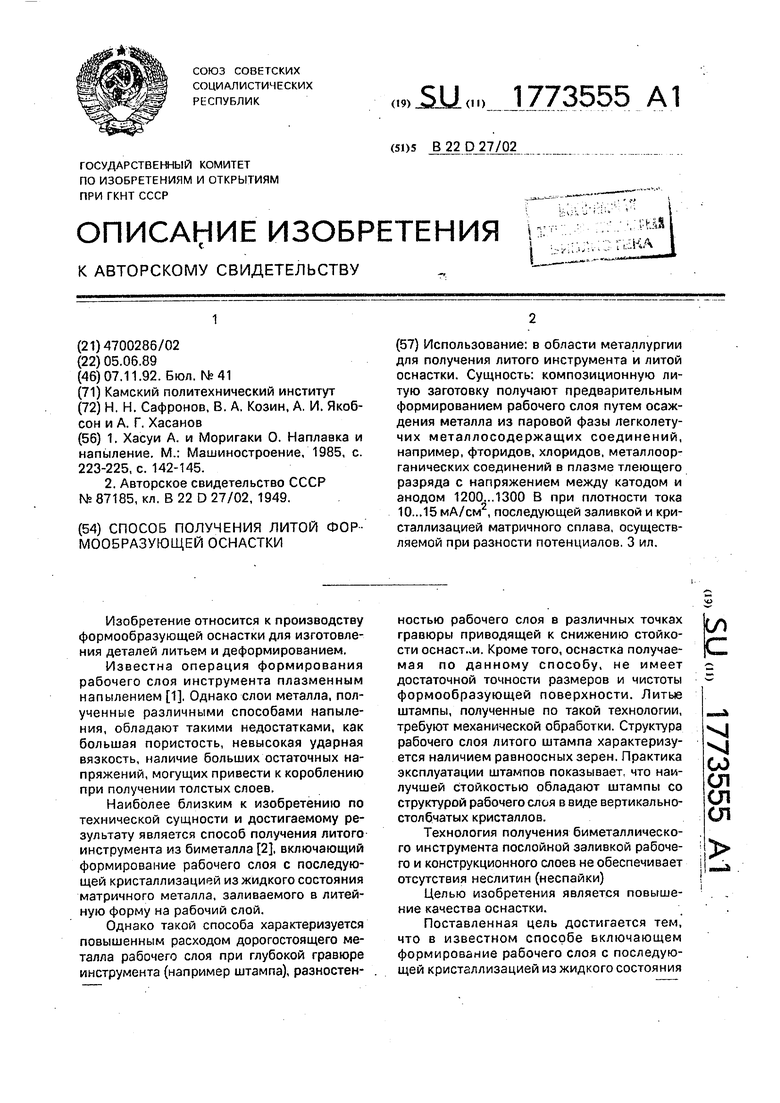

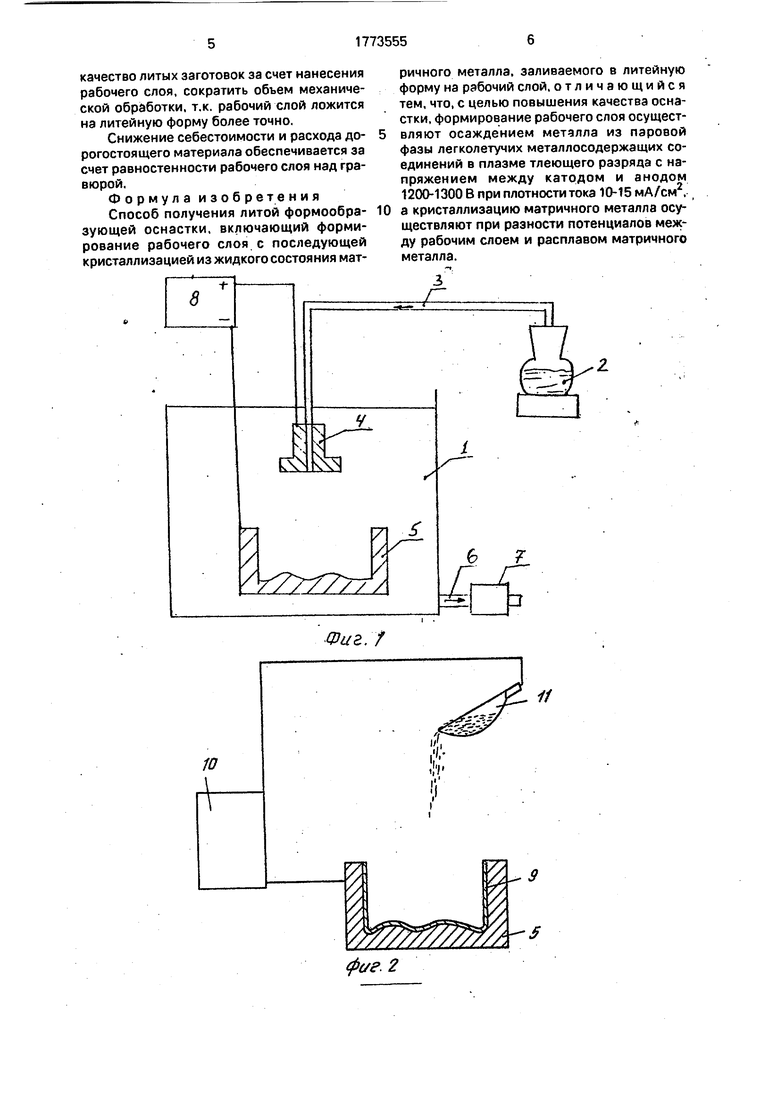

На фиг. 1 изображено устройство для реализации предлагаемого способа (стадия получения рабочего слоя); на фиг. 2 - стадия заливки жидкого сплава; на фиг. 3 - схема строения слоев заготовки.

Устройство для получения рабочего слоя (фиг. 1) содержит вакуумную камеру 1, испарительную систему 2, связанную через паропровод 3 с анодом 4. Внутри камеры 1 размещена металлическая литейная форма являющаяся катодом. Камера 1 соединена трубой б для отвода газообразных продуктов реакции с вакуумным насосом 7. К металлической литейной форме 1 и аноду 4, подсоединен источник высокого постоянного напряжения 8.

В испарительную систему 2, состоящую из емкости, снабженной нагревателем, загружается вещество в конденсированном состоянии, содержащее металл и обладающее достаточно высокой упругостью насыщенного пара. Таким веществами могут быть металлоорганические соединения; оксалаты, хлориды, фториды, йодиты, карбонилы металлов. Для каждого метал- лосодержащего вещества устанавливают оптимальную температуру, при которой образуется достаточное количество его паров, транспортирующихся по паропроводу 3 и аноду 4 в камеру 1. Между анодом 4 и катодом 5, являющимся подложкой, идет тлеющий разряд, который ионизирует пары ме- таллосодержащего вещества и нагревает поверхность подложки до температуры, до-- статочной для разложения адсорбированных на ней паров металлосодержащего вещества с образованием осадка металла, формирующего рабочий слой с плотной, столбчатой структурой. Кристаллизация ра- бочего слоя идет посредством осаждения атомов металла на хорошо подготовленную подложку. Поэтому реплика практически и по точности, и по чистоте поверхности не отличается от подложки.

Устройство для заливки жидкого металла (фиг. 2) в литейную форму 5 с рабочим слоем 9 содержит сварочный аппарат постоянного тока 10, подключенный одним концом к ковшу с жидким металлом 11, а другим - к литейной форме 5.

Между жидким металлом в ковше и сформированным рабочим слоем создается разность потенциалов. Это мероприятие позволяет обеспечить получение надежного соединения рабочего и конструкционного слоев. Это достигается за счет того, что при замыкании электрической цепи и прохождении тока через контакт между жидким металлом и рабочим слоем 9 (фиг. 2) в зоне контакта выделяется тепло из-за наличия повышенного сопротивления. Это тепло совместно с тем, которое несет в себе жидкий металл матричного слоя, оплавляет металл рабочего слоя, образуется совместная жидкая ванна, которая при дальнейшем затвердевании образует переходной слой 13 (фиг. 3)

Способ осуществляют следующим образом.

Для формирования рабочего слоя в камере 1 создают вакуум путем откачки воздуха, через трубу 6 с помощью вакуумного .насоса 7, подают напряжение 1200-1300 В, плотность тока 10-15 мА/см2, между катодом и анодом образуется тлеющий разряд, пары из MCI,зрительной системы 2 проходят через паропровод 3, попадают в тлеющий разряд, ионизируются, контактируют с нагретым катодом и разлагаются с образованием осадка металла и газообразного продукта реакции, который откачиваются насосом 7, После осаждения слоя металла толщиной 1-5 мм на поверхность формы, установку отключаются вынимают металлическую литейную форму 5.

Для получения литой формообразующей оснастки к клеммам источника сварочного тока подключают ковш жидким металлом и металлическую форму. Включают сварочный аппарат и производят заливку жидкого металла в литейную форму. После наполнения формы жидким металлом, сварочный аппарат отключают. После затвердевания конструкционного слоя отливки производят ее выбивку из формы.

Структура отливки формообразующей оснастки, полученной предлагаемым способом состоит из 3-х характерных зон (фиг. 3). Зона 12 рабочей поверхности оснастки представлена износостойким слоем из вер- тикально-стобчатых кристаллов, переходного слоя 13, соединяющего рабочий и конструкционный слой и конструкционной части 14, полученной кристаллизацией из жидкого расплава.

Таким образом, в сравнении с известным способом получения литых штампов предлагаемый способ позволяет повысить

качество литых заготовок за счет нанесения рабочего слоя, сократить объем механической обработки, т.к. рабочий слой ложится на литейную форму более точно.

Снижение себестоимости и расхода дорогостоящего материала обеспечивается за счет равностенности рабочего слоя над гравюрой.

Формула изобретения Способ получения литой формообразующей оснастки, включающий формирование рабочего слоя с последующей кристаллизацией из жидкого состояния мат0

ричного металла, заливаемого в литейную форму на рабочий слой, отличающийся тем, что, с целью повышения качества оснастки, формирование рабочего слоя осуществляют осаждением металла из паровой фазы легколетучих металлосодержащих соединений в плазме тлеющего разряда с напряжением между катодом и анодом 1200-1300 В при плотности тока 10-15 мА/см2. а кристаллизацию матричного металла осуществляют при разности потенциалов между рабочим слоем и расплавом матричного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ЛИТЬЯ ТРУБ ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2368499C1 |

| Способ электрохимического алюминирования | 1989 |

|

SU1708941A1 |

| Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом | 2024 |

|

RU2828524C1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ СИСТЕМЫ ФЕРРИТНАЯ СТАЛЬ - АЛЮМИНИЕВЫЙ ЧУГУН | 2012 |

|

RU2507026C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Способ получения изделий со сложной профильной поверхностью и состав для изготовления керамических штампов | 1989 |

|

SU1827316A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

Использование: в области металлургии для получения литого инструмента и литой оснастки. Сущность: композиционную литую заготовку получают предварительным формированием рабочего слоя путем осаждения металла из паровой фазы легколетучих металлосодержащих соединений, например, фторидов, хлоридов, металлоор- ганических соединений в плазме тлеющего разряда с напряжением между катодом и анодом 1200...1300 В при плотности тока 10...15 мА/см2, последующей заливкой и кристаллизацией матричного сплава, осуществляемой при разности потенциалов. 3 ил.

фае.2

№J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хасуи А | |||

| и Моригаки О | |||

| Наплавка и напыление | |||

| М.: Машиностроение, 1985, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления литого инструмента из биметалла | 1949 |

|

SU87185A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-07—Публикация

1989-06-05—Подача