Изобретение относится к обработке металлов резанием и может быть использовано для обработки глубоких отверстий,

Цель изобретения - упрощение конструкции и повышение надежности.

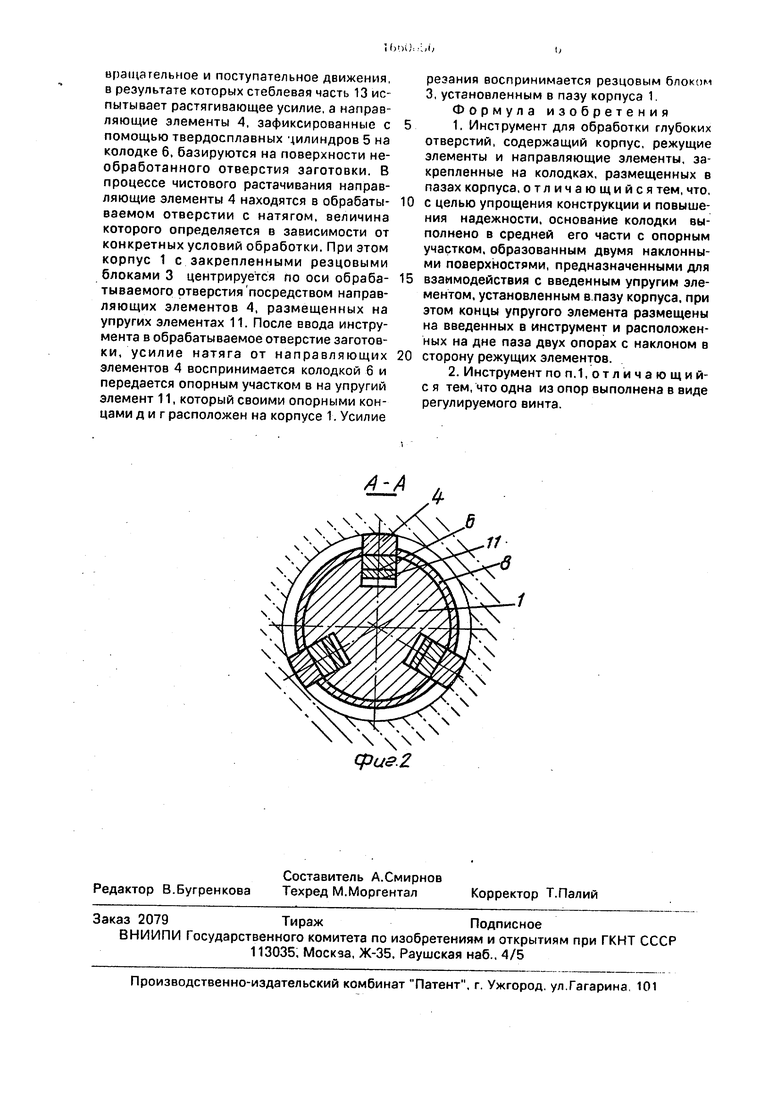

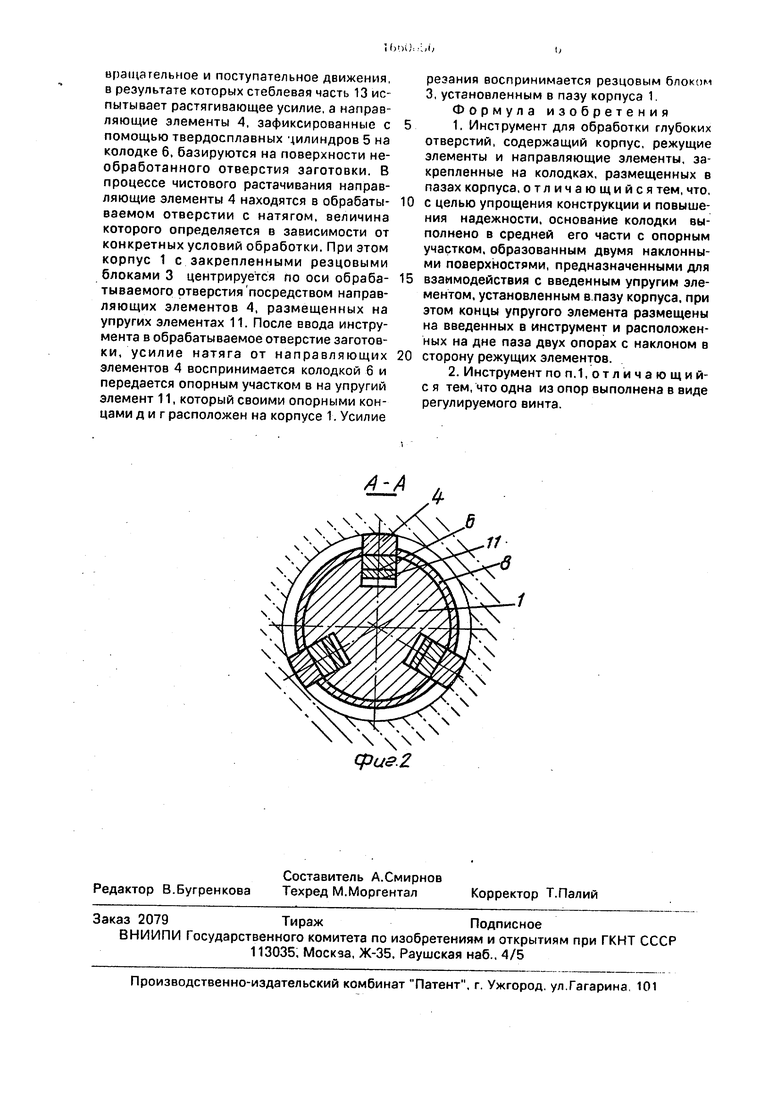

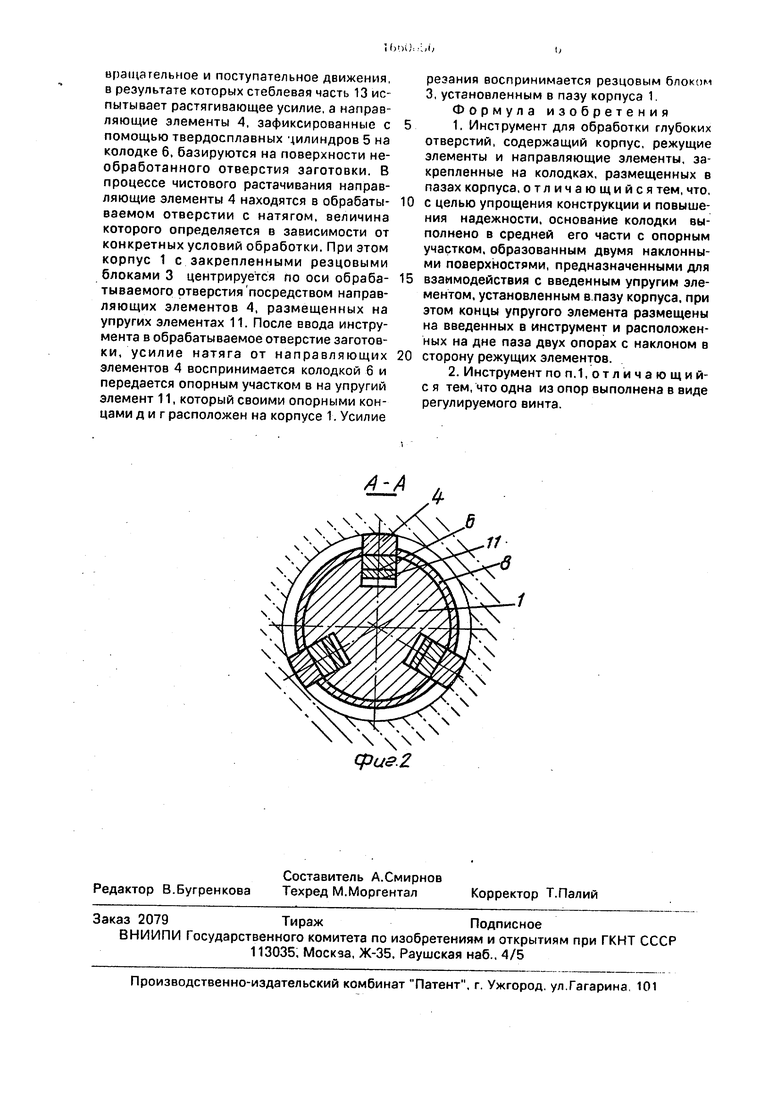

На фиг.1 изображен инструмент, общий вид; на фиг.2 - разрез А-А на фиг. 1.

Инструмент для обработки глубоких отверстий состоит из корпуса 1, режущих пластин 2, закрепленных на резцовых блоках 3, направляющих элементов 4, закрепленных посредством твердосплавных цилиндров 5 на колодках 6, а также механизма радиального перемещения направляющих,элементов, состоящего из промежуточных колец 7 и 8, резьбовой втулки 9 и лимба 10, установленного в передней части корпуса 1. Основание колодки 6, размещенное в продольном пазу корпуса 1, образовано наклонными поверхностями а и б, с помощью которых образован опорный участок в, Посредством опорного участка в колодка 6 имеет возможность взаимодействовать с расположенным на дне паза корпуса 1 упругим элементом 11, выполненным, например, в виде плоской пластины из пружинной стали. Концы гид упругого элемента 11 размещены на опорных участках дна паза с разным уровнем от оси корпуса 1. Уровни тип (фиг.1) расположения концов гид определяют угол наклона упругого элемента 11 относительно оси инструмента. Для изменения угла наклона упругого элемента 11 один из концов г этого элемента расположен на торце регулируемого винта 12, размещенного на дне паза корпуса 1, Корпус 1 сочленен со стеблевой частью 13 посредством резьбы и цилиндрических шеек, центрирующих корпус по оси стеблевой части.

В процессе настройки инструмента на операцию растачивания глубокого отверстия в заготовке, за счет выбора ширины промежуточного кольца 7 устанавливают превышение диаметра по направляющим элементам 4 над диаметром по режущим лечпмчм плагтин 2 Это превышение диаметра обеспечивает в процессе растачивания радиальный натяг, получающийся при вводе направляющих элементов 4, закрепленных на колодках 6 и установленных в

свою очередь на упругом элементе 11, в обрабатываемое отверстие заготовки. Данный натяг сохраняется на всем диапазоне синхронного регулирования диаметров по режущим элементам 2 и по направляющим

элементам 4. Регулирование диаметра расточки инструментом осуществляется с помощью лимба 10, размещенного в передней части корпуса 1 инструмента. При раскреплении резьбовой втулки 9 и поворота лимба

10 по часовой стрелке устанавливают требуемый диаметр растачивания отверстия. При повороте лимба 10 его торец воздействует на резцовый блок 3, перемещая его вдоль наклонного паза корпуса 1, и синхронно

также перемещает промежуточные кольца 7 и 8. В результате их перемещений изменяется радиальное расположение направляющих элементов 4, так как перемещение колодок 6 вдоль упругого элемента 11 приводит к изменению уровня, определяемого углом наклона упругого элемента 11 относительно оси корпуса 1. Для изменения угла наклона упругого элемента 11 с целью изменения натяга по направляющим элементам

4 регулировочный винт 12 может быть установлен в положение, при котором один из опорных участков конца г упругого элемента 11 изменяет положение уровня т, представленного на фиг.1.

После установки диаметра по направляющим элементам 4 и режущим пластинам 2, механически закрепленными на резиновом блоке 3, производят их фиксацию в пазах корпуса 1 инструмента путем поворота

резьбовой втулки 9 и выбора зазоров в торцовых соединениях промежуточных колец 7 и 8 и в торцовых соединениях лимба 10 и кольца 7 с резцовым блоком 3.

Инструмент работает по кинематической схеме на растяжение, при которой заготовке и стеблевой части 13 с закрепленным на нем корпусе 1 сообщают

вращательное и поступательное движения, в результате которых стеблевая часть 13 испытывает растягивающее усилие, а направляющие элементы 4, зафиксированные с помощью твердосплавных цилиндров 5 на колодке 6, базируются на поверхности необработанного отверстия заготовки. В процессе чистового растачивания направляющие элементы 4 находятся в обрабатываемом отверстии с натягом, величина которого определяется в зависимости от конкретных условий обработки. При этом корпус 1 с закрепленными резцовыми блоками 3 центрируется по оси обрабатываемого отверстия посредством направляющих элементов 4, размещенных на упругих элементах 11. После ввода инструмента в обрабатываемое отверстие заготовки, усилие натяга от направляющих элементов 4 воспринимается колодкой 6 и передается опорным участком в на упругий элемент 11, который своими опорными концами д и г расположен на корпусе 1. Усилие

резания воспринимается резцовым блоком 3, установленным в пазу корпуса 1 Формула изобретения

1. Инструмент для обработки глубоких

отверстий, содержащий корпус, режущие элементы и направляющие элементы, закрепленные на колодках, размещенных в пазах корпуса, отличающийся тем, что,

с целью упрощения конструкции и повышения надежности, основание колодки выполнено в средней его части с опорным участком, образованным двумя наклонными поверхностями, предназначенными для

взаимодействия с введенным упругим элементом, установленным в пазу корпуса, при этом концы упругого элемента размещены на введенных в инструмент и расположенных на дне паза двух опорах с наклоном в

сторону режущих элементов.

2. Инструмент поп.1,отличающий- с я тем, что одна из опор выполнена в виде регулируемого винта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| Расточная головка | 1989 |

|

SU1773574A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Расточная головка | 1990 |

|

SU1726154A1 |

| Инструмент для обработки отверстий | 1986 |

|

SU1315155A1 |

| Инструмент для обработки отверстий | 1987 |

|

SU1583226A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

| Расточное устройство | 1989 |

|

SU1704943A1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| Расточная оправка | 1976 |

|

SU560703A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для обработки глубоких отверстий. Целью изобретения является упрощение конструкции и повышение надежности. Инструмент содержит направляющий элемент 4, закрепленный на колодке 6, которая в свою очередь размещена в пазу корпуса 1 и кинематически связана с механизмом радиального перемещения колодок, состоящего из клинового соединения и винтовой пары. Основание колодки 6 образовано наклонными поверхностями а и б, образующими опорный участок в, посредством которого оно имеет возможность взаимодействовать с расположенным на дне паза корпуса 1 упругим элементом, концы д и г которого размещены на опорных участках дна паза с разным уровнем от оси инструмента. Для изменения угла наклона упругого элемента 11 один из опорных участков может быть выполнен в виде регулируемого винта 12, размещенного на дне паза корпуса 1 и на котором установлен один из концов г упругого элемента 11. 1 з.п.ф-лы, 2 ил.

А-А

11

| Расточная головка | 1982 |

|

SU1126380A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1989-04-03—Подача