Изобретение касается восстановления деталей типа тел вращения с сквозными радиальными отверстиями способом газотермического нанесения порошковых покрытий.

Цель изобретения является повышение качества и расширение технологических возможностей при восстановлении деталей с различными диаметрами сквозных радиальных отверстий.

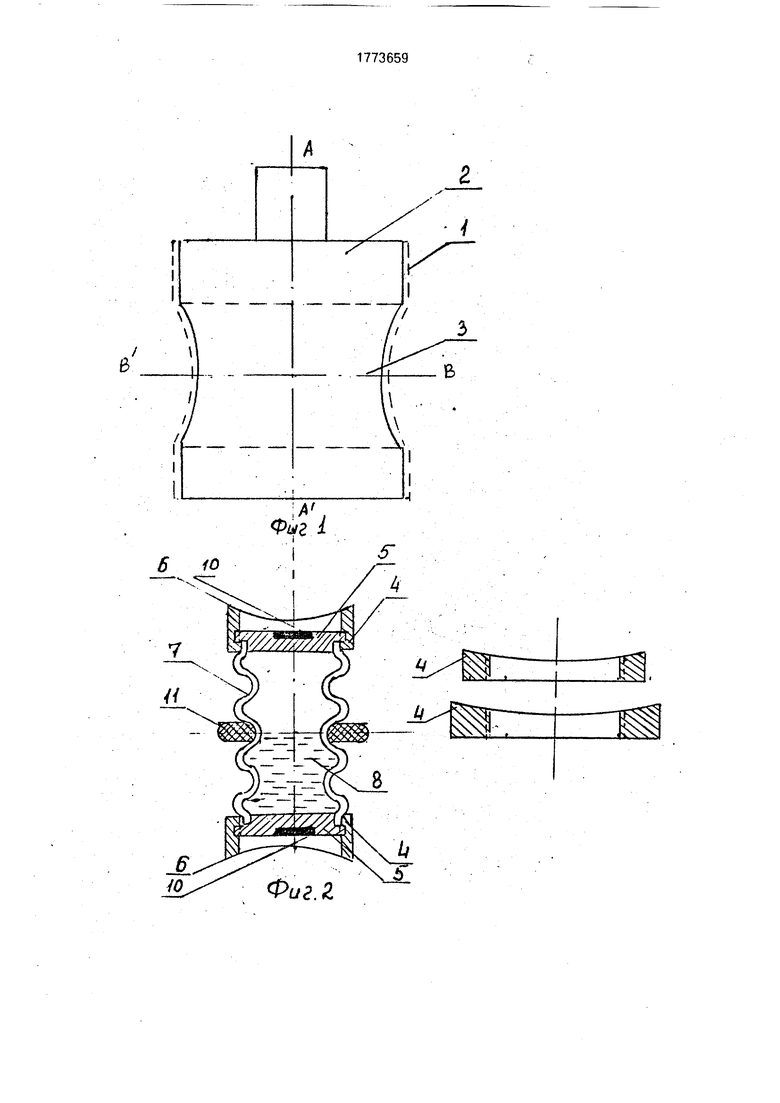

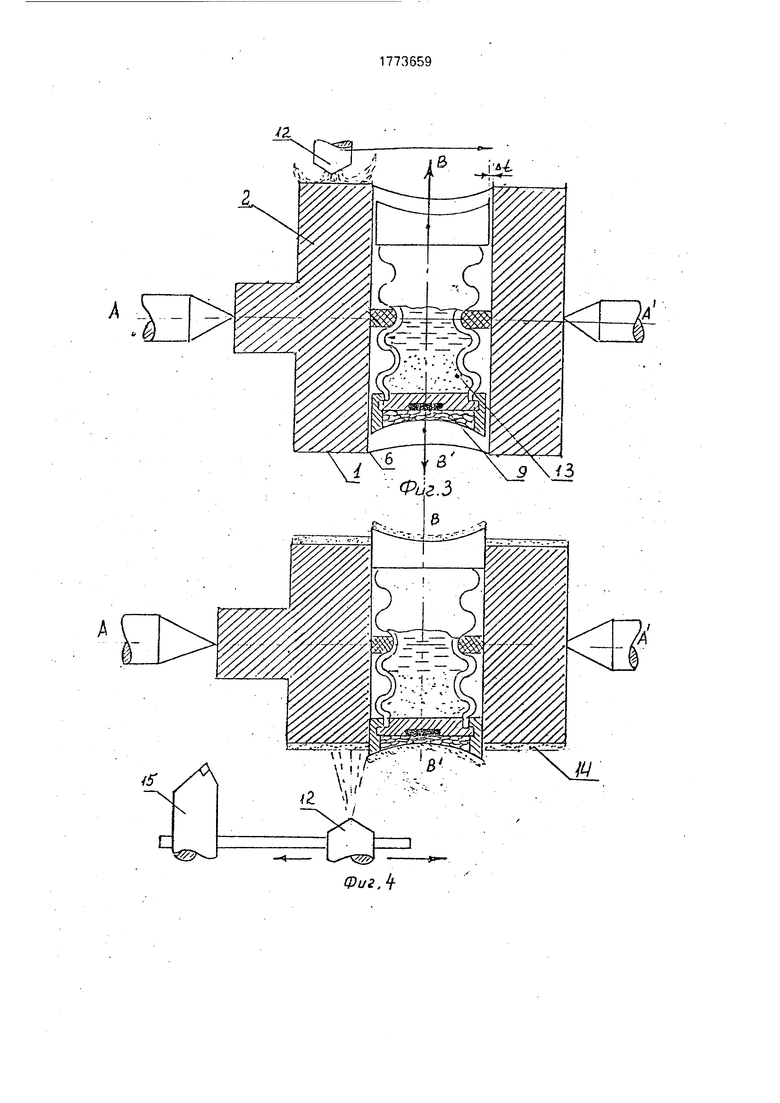

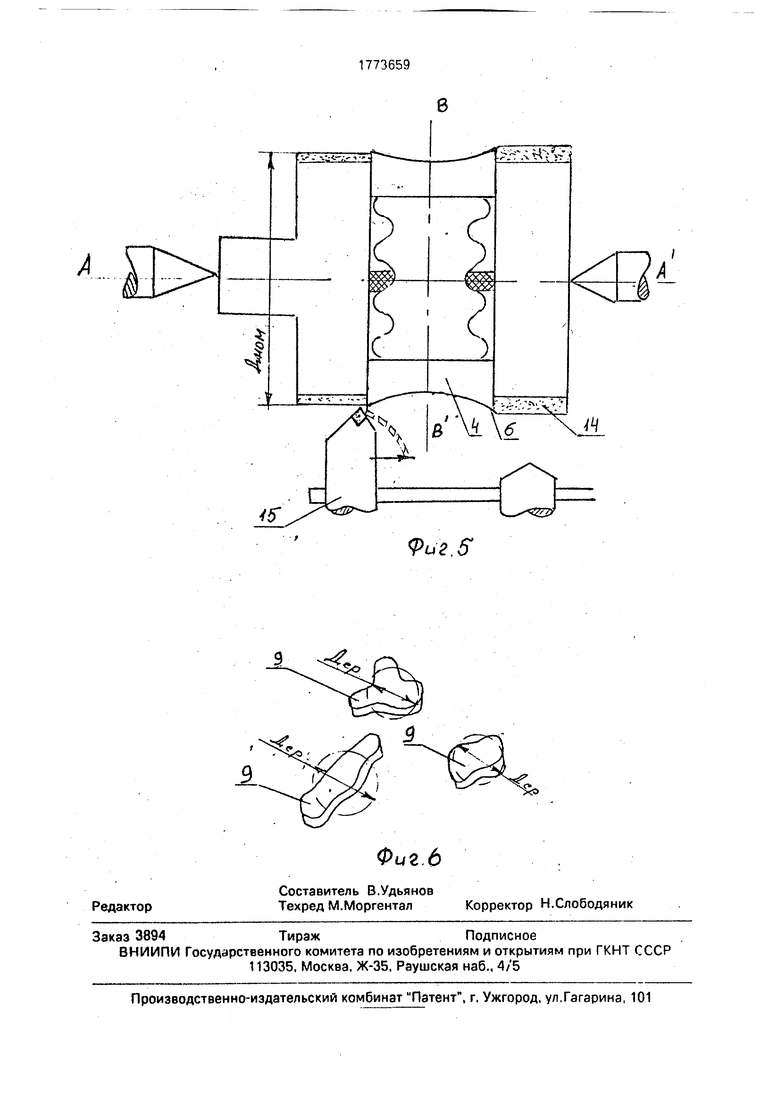

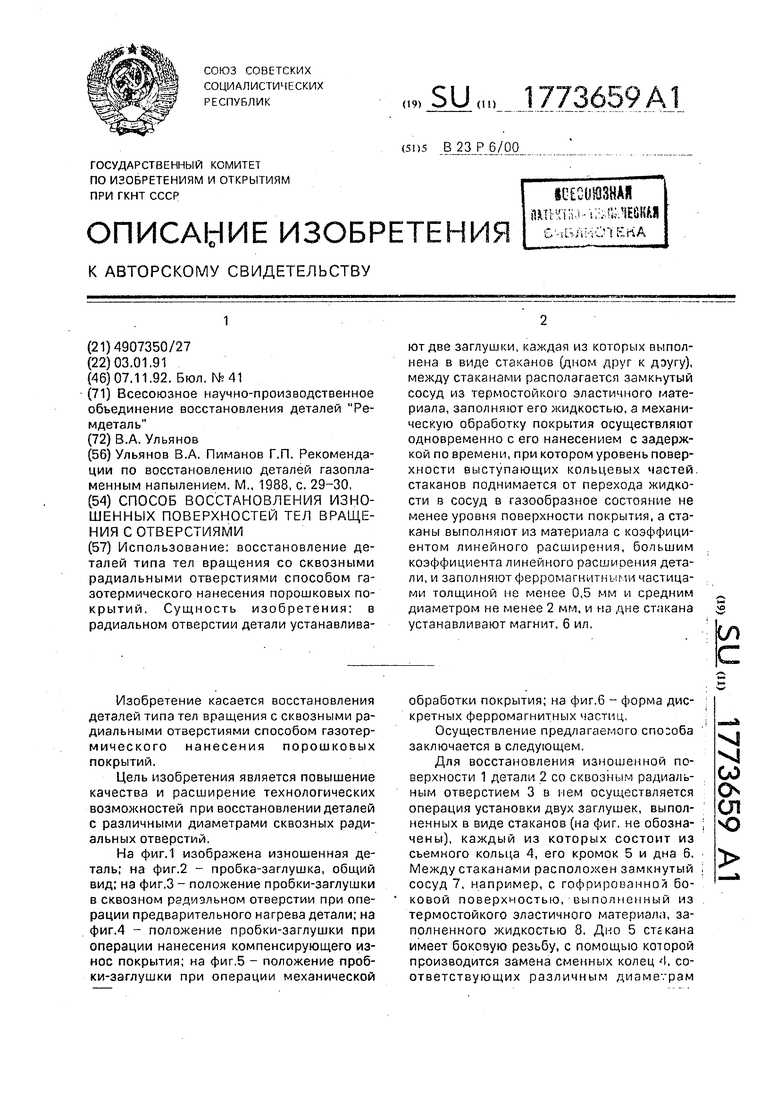

На фиг.1 изображена изношенная деталь; на фиг.2 - пробка-заглушка, общий вид; на фиг.З - положение пробки-заглушки в сквозном радиальном отверстии при операции предварительного нагрева детали; на фиг.4 - положение пробки-заглушки при операции нанесения компенсирующего износ покрытия; на фиг,5 - положение пробки-заглушки при операции механической

обработки покрытия; на фиг.6 - форма дискретных ферромагнитных частиц,

Осуществление предлагаемого способа заключается в следующем.

Для восстановления изношенной поверхности 1 детали 2 со сквозным радиальным отверстием 3 в нем осуществляется операция установки двух заглушек, выполненных в виде стаканов (на фиг. не обозна- | чены), каждый из которых состоит из съемного кольца 4, его кромок 5 и дна 6. Между стаканами расположен замкнутый , сосуд 7, например, с гофрированной боковой поверхностью, выполненный из термостойкого эластичного материал;), заполненного жидкостью 8. Дно 5 стгкана имеет боковую резьбу, с помощью которой производится замена сменных колец 1. соответствующих различным диамеграм

VI

vj СО О СЛ Ю

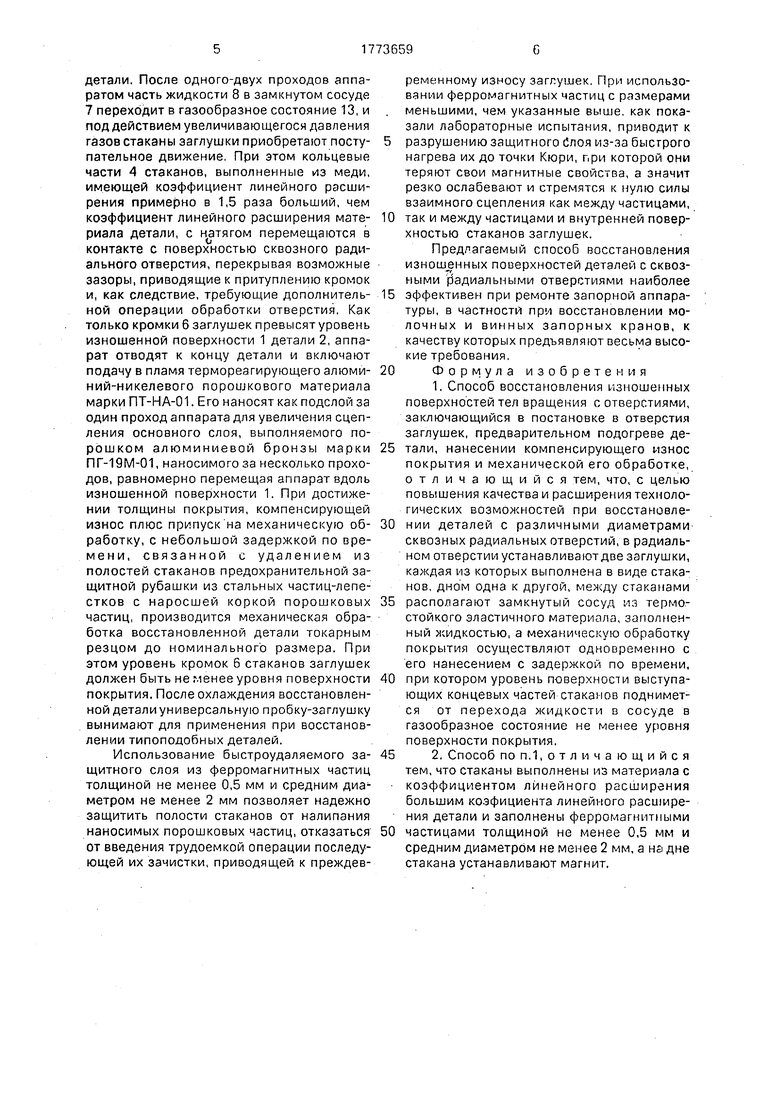

сквозных радиальных отверстий. Кольцевые части 4 стаканов выполняют из материала с коэффициентом линейного расширения, большим коэффициента линейного расширения материала детали, а их полость заполняют ферромагнитными частицами-лепестками 9 толщиной не менее 0,5 мм и средним диаметром не менее 2 мм, удерживаемых в полости магнитом 10, установленным на дне 5 стакана. По середине замкнутого сосуда 7 устанавливают мягкое упругое кольцо 11 из термостойкого материала, с помощью которого пробка-заглушка с натягом устанавливается в отверстие 3 по оси симметрии А-А и предохраняет заглушку при вращении детали от выпадения из отверстия на первом этапе восстановления. Далее осуществляется предварительный подогрев поверхности 1 детали 2 аппаратом для нанесения порошковых материалов 12, что приводит к частичному переводу жидкости 8 в газообразное состояние 13 и поступательному движению стаканов по оси симметрии В-В из-за увеличивающегося давления газов в замкнутом гофрированном сосуде 7. Как только кромки 6 колец 4 приближаются к уровню изношенной поверхности 1 и начинают превышать этот уровень, включается подача порошкового материала в пламя аппарата 12 и производится наращивание компенсирующего износ покрытия 14 с учетом припуска на механическую обработку. После некоторой задержки по времени, связанной с удалением из полостей стаканов предохранительной быстросъемной защитной рубашки из ферромагнитных частиц-лепестков с наросшей коркой порошка, осуществляется операция механической обработки детали с покрытием до номинального размера. При этом для предотвращения сколов и отслоений острых кромок покрытия у радиального отверстия 3 необходимо, чтобы уровень кромок выступающих кольцевых частей стаканов был не ниже уровня поверхности обрабатываемого покрытия.

Расширение технологических возможностей способа заключается в применении универсальной неразрушаемой пробки-заглушки, быстро устанавливаемой в отверстия различных диаметров за счет использования набора сменных насадоч- ных колец и легко извлекаемых после восстановления для дальнейшего применения.

Использование при нагреве материала кольцевых частей стаканов с коэффициентом линейного расширения большим, чем коэффициент линейного расширения материала восстанавливаемой детали, позволяет заглушкам перемещаться в сквозном

радиальном отверстии с некоторым натягом, поглощающем возможные зазоры At и обеспечивать качественное формирование острых (а не замазанных, припудриных) кромок покрытия против сквозного радиального отверстия. Применение пробок-заглушек, обладающих при нагревании и охлаждении детали, способностью осуществлять возвратно-поступательное движе0 ние в-отверстии, позволяет обеспечивать необходимый уровень превышения кромок стаканов заглушек над уровнем изношенной поверхности при операции нанесения покрытия и над уровнем покрытия при его

5 механической обработке для обеспечения подпора, жесткой стенки, предотвращающей скол или выкрашивание формирующихся острых кромок. Все это вместе взятое повышает качество восстанавливаемой де0 тали.

Пример. При восстановлении изношенной поверхности 1 чугунного запорного крана 2 длиной 100 мм, диаметром 80 мм, с сквозным радиальным отверстием 3 диа5 метром 42 мм была использована пробка- заглушка, состоящая из двух стаканов, выполненных из съемных колец 4 диаметром 41,4 мм из чистой меди, навинчинных по резьбе на донышки 5 из нержавеющей

0 стали диаметром 30 мм. Кольца 4 имеют кромки 6 с профилем, эквидистантным профилю кромок сквозного радиально отверстия 3 в детали 2. Между стаканами расположен замкнутый сосуд 7 с гофриро5 ванной боковой поверхностью, выполненный из эластичного термостойкого материала и заполненный жидкостью (дистиллированной водой) 8 примерно на 1/3 объема. По середине гофрированного сосу0 да поставлено мягкое кольцо 11 из термостойкой резины с внешним диаметром 48 мм, посредством которого пробка-заглушка с натягом устанавливается в сквозное радиальное отверстие по оси В-В и удержива5 ется в нем во время вращения детали 2 при восстановлении изношенной поверхности 1. На дне 5 стаканов установлены постоянные магниты 10, а полость стаканов заполнена измельченной стальной стружкой в

0 виде частиц-лепестков толщиной 0,5-1,0 мм и со средним диаметром 3-4 мм.

Предварительный подогрев очищенной от следов грязи, масла и ржавчины методом струйно-абразивной обработки электроко5 рундом (фракцией 500-800 мкм) изношенной поверхности 1 с вставленными о отверстие пробками-заглушками осуществляется аппаратом 12 газопламенного порошкового нанесения типа 021-4 Ремдеталь на расстоянии 150...200 мм от

детали. После одного-двух проходов аппаратам часть жидкости 8 в замкнутом сосуде 7 переходит в газообразное состояние 13, и под действием увеличивающегося давления газов стаканы заглушки приобретают посту- нательное движение. При этом кольцевые части А стаканов, выполненные из меди, имеющей коэффициент линейного расширения примерно в 1,5 раза больший, чем коэффициент линейного расширения мате- риала детали, с натягом перемещаются в контакте с поверхностью сквозного радиального отверстия, перекрывая возможные зазоры, приводящие к притуплению кромок и, как следствие, требующие дополнитель- ной операции обработки отверстия, Как только кромки 6 заглушек превысят уровень изношенной поверхности 1 детали 2, аппарат отводят к концу детали и включают подачу в пламя термореагирующего алюми- ний-никелевого порошкового материала марки ПТ-НА-01. Его наносят как подслой за один проход аппарата для увеличения сцепления основного слоя, выполняемого порошком алюминиевой бронзы марки ПГ-19М-01, наносимого за несколько проходов, равномерно перемещая аппарат вдоль изношенной поверхности 1. При достижении толщины покрытия, компенсирующей износ плюс припуск на механическую об- работку, с небольшой задержкой по времени, связанной с удалением из полостей стаканов предохранительной защитной рубашки из стальных частиц-лепестков с наросшей коркой порошковых частиц, производится механическая обработка восстановленной детали токарным резцом до номинального размера. При этом уровень кромок 6 стаканов заглушек должен быть не менее уровня поверхности покрытия. После охлаждения восстановленной детали универсальную пробку-заглушку вынимают для применения при восстановлении типоподобных деталей.

Использование быстроудаляемого за- щитного слоя из ферромагнитных частиц толщиной не менее 0,5 мм и средним диаметром не менее 2 мм позволяет надежно защитить полости стаканов от налипания наносимых порошковых частиц, отказаться от введения трудоемкой операции последующей их зачистки, приводящей к преждевременному износу заглушек, При использовании ферромагнитных частиц с размерами меньшими, чем указанные выше, как показали лабораторные испытания, приводит к разрушению защитного Слоя из-за быстрого нагрева их до точки Кюри, при которой они теряют свои магнитные свойства, а значит резко ослабевают и стремятся к нулю силы взаимного сцепления как между частицами, так и между частицами и внутренней поверхностью стаканов заглушек.

Предлагаемый способ восстановления изношенных поверхностей деталей с сквозными радиальными отверстиями наиболее эффективен при ремонте запорной аппаратуры, в частности при восстановлении молочных и винных запорных кранов, к качеству которых предъявляют весьма высокие требования,

Формула изобретения

1.Способ восстановления изношенных поверхностей тел вращения с отверстиями, заключающийся в постановке в отверстия заглушек, предварительном подогреве детали, нанесении компенсирующего износ покрытия и механической его обработке, отличающийся тем, что, с целью повышения качества и расширения технологических возможностей при восстановлении деталей с различными диаметрами сквозных радиальных отверстий, в радиальном отверстии устанавливают две заглушки, каждая из которых выполнена в виде стаканов, дном одна к другой, между стаканами располагают замкнутый сосуд из термостойкого эластичного материала, заполненный жидкостью, а механическую обработку покрытия осуществляют одновременно с его нанесением с задержкой по времени, при котором уровень поверхности выступающих концевых частей стаканов поднимется от перехода жидкости в сосуде в газообразное состояние не менее уровня поверхности покрытия,

2,Способ по п.1,отличающийся тем, что стаканы выполнены из материала с коэффициентом линейного расширения большим коэфициента линейного расширения детали и заполнены ферромагнитными частицами толщиной не менее 0,5 мм и средним диаметром не менее 2 мм, а на дне стакана устанавливают магнит.

Фиг.г

.v-Jli.. Vfc i 1 I r i 41-1 ЛО

VJ. r в

v - /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления поверхности детали с отверстиями | 1989 |

|

SU1608031A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕЙ | 1997 |

|

RU2133663C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| Способ восстановления гильз | 1982 |

|

SU1092030A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1991 |

|

SU1801605A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2417146C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2228246C1 |

| МАГНИТНЫЙ ПОДШИПНИК, РОТАЦИОННАЯ УСТАНОВКА, СОДЕРЖАЩАЯ УПОМЯНУТЫЙ ПОДШИПНИК, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОДШИПНИКА | 2013 |

|

RU2654432C2 |

| ТОРЦЕВАЯ ЗАГЛУШКА ДЛЯ ГЕРМЕТИЗАЦИИ КОМПОЗИЦИОННОЙ ТРУБЧАТОЙ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2762100C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОД ПОДШИПНИКИ | 2001 |

|

RU2206439C2 |

Использование: восстановление деталей типа тел вращения со сквозными радиальными отверстиями способом газотермического нанесения порошковых покрытий. Сущность изобретения: в радиальном отверстии детали устанавливают две заглушки, каждая из которых выполнена в виде стаканов (дном друг к дэугу), между стаканами располагается замкнутый сосуд из термостойкого эластичного материала, заполняют его жидкостью, а механическую обработку покрытия осуществляют одновременно с его нанесением с задержкой по времени,при котором уровень поверхности выступающих кольцевых частей стаканов поднимается от перехода жидкости в сосуд в газообразное состояние не менее уровня поверхности покрытия, а стаканы выполняют из материала с коэффициентом линейного расширения, большим коэффициента линейного расшиоения детали, и заполняют ферромагнитными частицами толщиной не менее 0,5 мм и средним диаметром не менее 2 мм, и на дне стгжана устанавливают магнит. 6 ил. ел С

Фиг Л

Vut.ff

| Ульянов В.А | |||

| Пиманов Г.П | |||

| Рекомендации по восстановлению деталей газопламенным напылением | |||

| М., 1988, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-07—Публикация

1991-01-03—Подача