Изобретение относится к станкостроению и может быть использовано в торцеш- лифовальных и притирочных станках горизонтальной и вертикальной компоновки.

Известен торцешлифовальный станок с компенсацией неуравновешенных сил резания путем воздействия на шлифовальные головки двумя гидроцилиндрамм, размещенными в горизонтальной плоскости.

Наиболее близким к предлагаемому является торцешлифовальный станок с термостабилизацией упругой системы путем выполнения перемычки в верхней части станка и прокачивания жидкости регулируемой температуры через специальные резервуары в прокладках перемычек и других местах.

Объемный замкнутый контур из элементов основания способствует силовой и температурной стабилизации положения кругов, однако не может компенсировать деформации от непостоянных сил резания, зазоров в стыках и направляющих. Недостатком также является значительная инерционность системы и невозможность уменьшить относительные колебания шлифовальных кругоз.

Целью изобретения является повышение точности обработки за счет увеличения статической и динамической жесткости упругой системы станка.

Поставленная цель достигается тем, что в торцешлифовальном станке, содержащем основание, соосно смонтированные на нем с возможностью относительного осевого перемещения шлифовальные головки, связанные с приводами подачи и несущие шпиндели инструментов с приводами их вращения, в шпинделях инструментов выполнены центральные отверстия, а станок снабжен расположенной в них посредством введенных в станок опор полой осью и демпфирующими регулируемыми узлами, соединяющими торцы оси с соответствующей шлифовальной головкой и шлифовальные головки между собой,

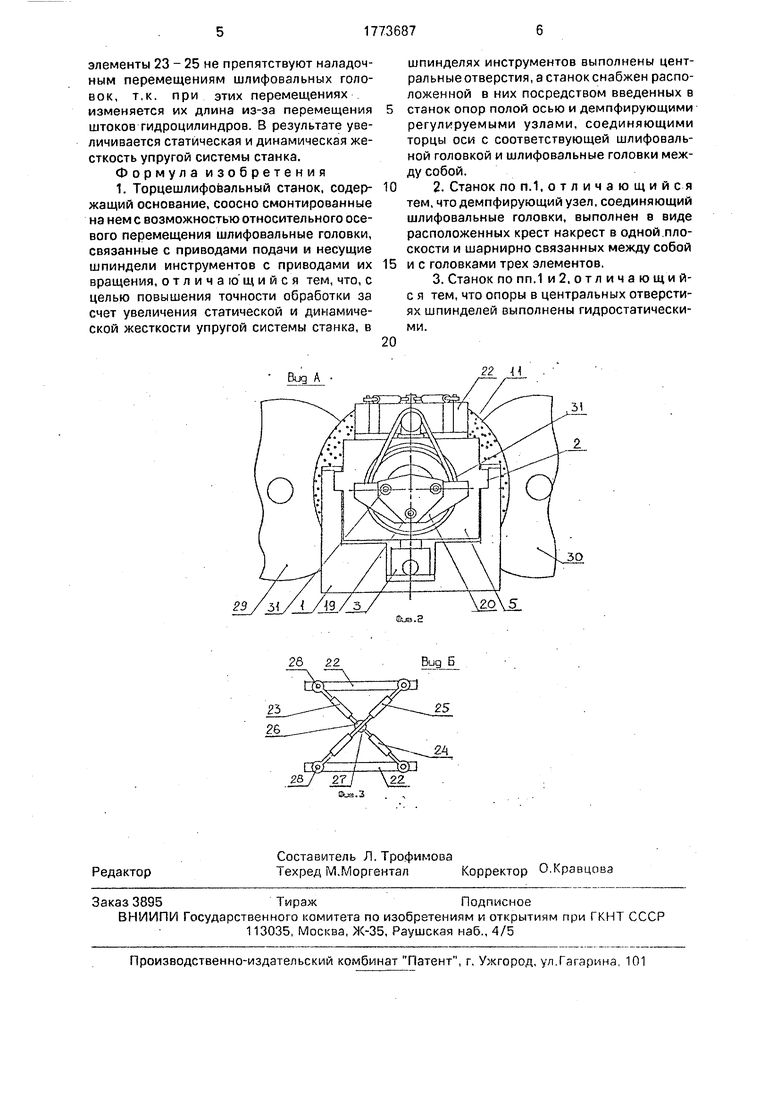

В станке демпфирующий узел, соединяющий шлифовальные головки, выполнен в виде расположенных крест накрест в сдной плоскости и шарнирно связанных между собой и с головками трех элементов.

Опоры в центральных отперсгиях шпинделей выполнены гидростатическими.

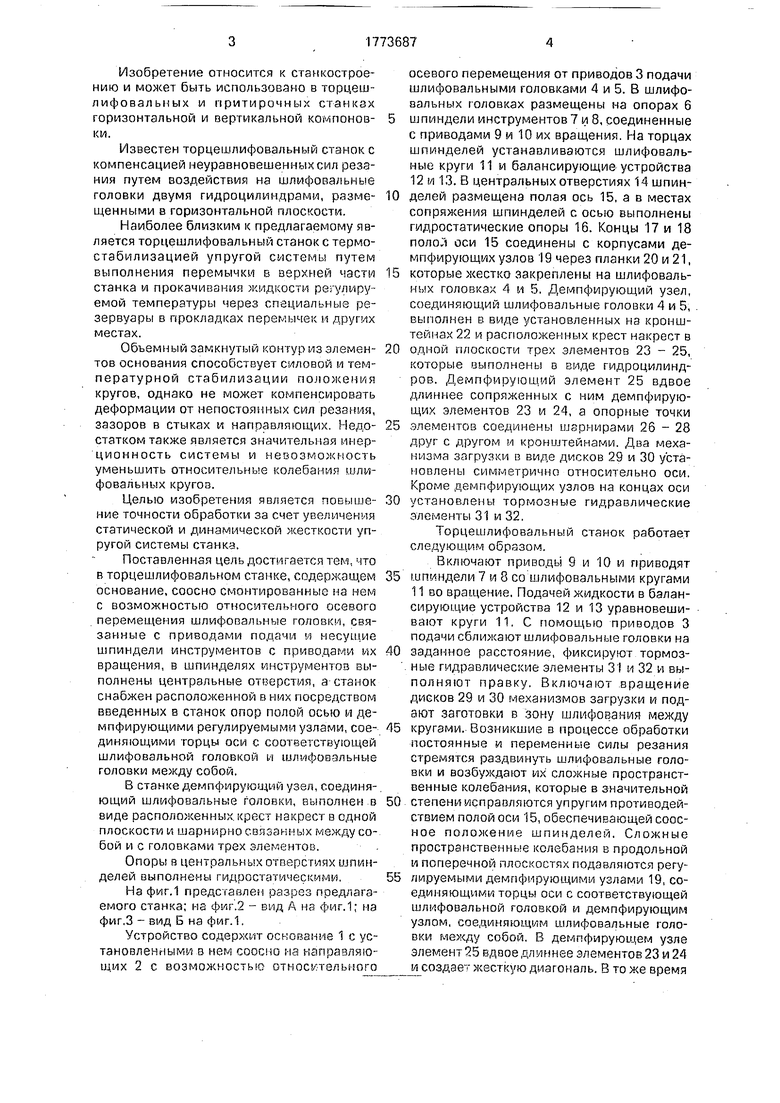

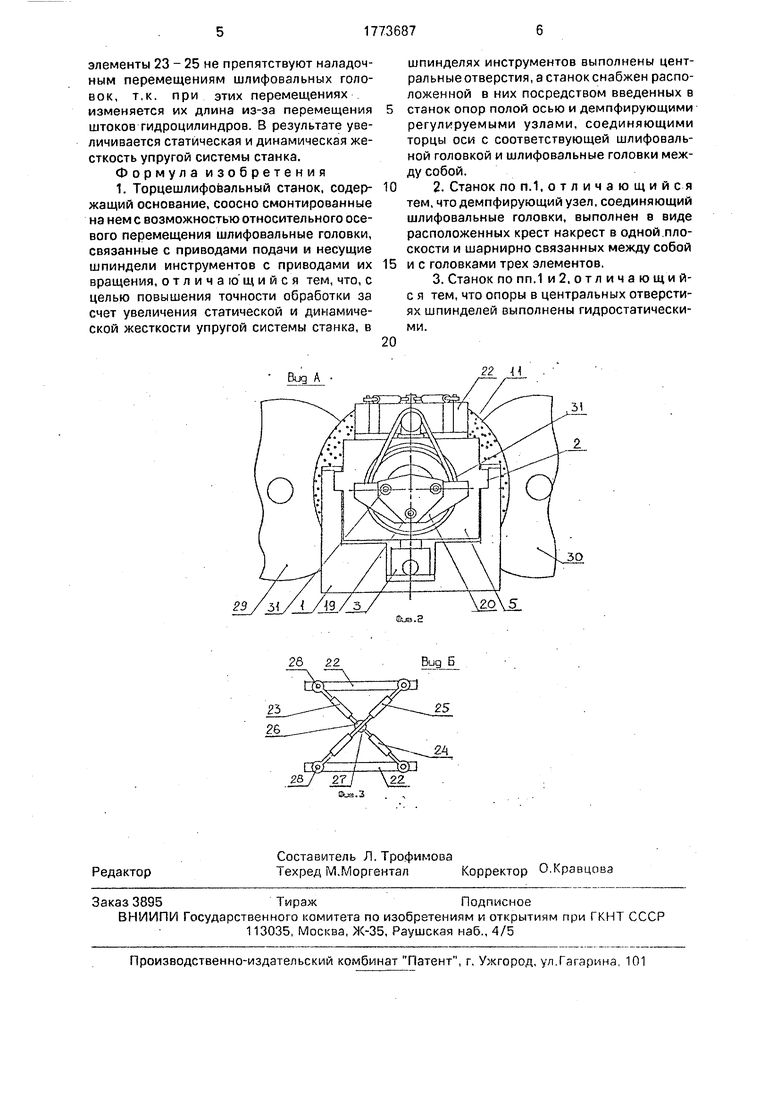

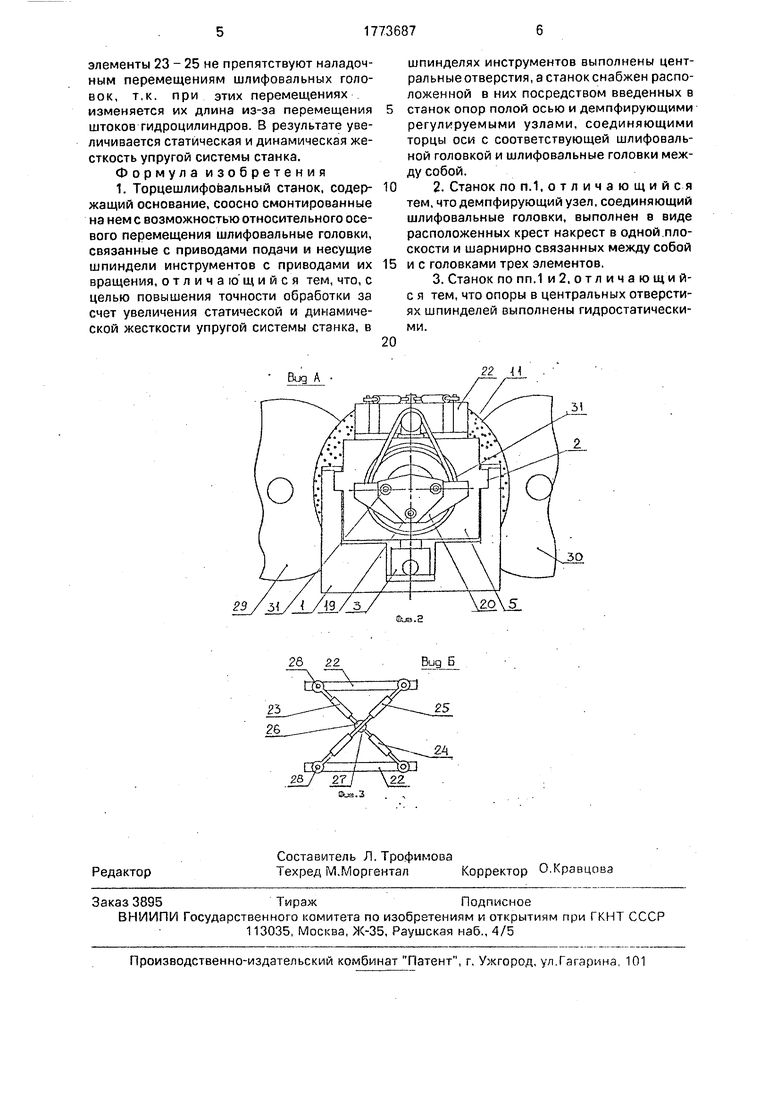

На фиг. 1 представлен разрез предлагаемого станка; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1.

Устройство содержит основание 1 с установленными в нем сооспо на направляющих 2 с возможностью относительного

осевого перемещения от приводов 3 подачи шлифовальными головками 4 и 5. В шлифовальных головках размещены на опорах 6

шпиндели инструментов 7 и 8, соединенные с приводами 9 и 10 их вращения. На торцах шпинделей устанавливаются шлифовальные круги 11 и балансирующие устройства 12 и 13. В центральных отверстиях 14 шпин0 делей размещена полая ось 15, а в местах сопряжения шпинделей с осью выполнены гидростатические опоры 16. Концы 17 и 18 полол оси 15 соединены с корпусами демпфирующих узлов 19 через планки 20 и 21,

5 которые жестко закреплены на шлифовальных головках 4 и 5. Демпфирующий узел, соединяющий шлифовальные головки 4 и 5, выполнен в виде установленных на кронштейнах 22 и расположенных крест накрест в

0 одной плоскости трех элементов 23 - 25, которые выполнены в виде гидроцилиндров. Демпфирующий элемент 25 вдвое длиннее сопряженных с ним демпфирующих элементов 23 и 24, а опорные точки

5 элементов соединены шарнирами 26 - 28 друг с другом м кронштейнами. Два механизма загрузки в виде дисков 29 и 30 установлены симметрично относительно оси. Кроме демпфирующих узлов на концах оси

0 установлены тормозные гидравлические элементы 31 и 32.

Торцешлифовальный станок работает следующим образом.

Включают приводы 9 и 10 и приводят

5 шпиндели 7 и 8 со шлифовальными кругами 11 во вращение. Подачей жидкости в балансирующие устройства 12 и 13 уравновешивают круги 11. С помощью приводов 3 подачи сближают шлифовальные головки на

0 заданное расстояние, фиксируют тормозные гидравлические элементы 3 I и 32 и выполняют правку. Включают вращение дисков 29 и 30 механизмов загрузки и подают заготовки в зону шлифования между

5 кругами. Возникшие в процессе обработки постоянные и переменные силы резания стремятся раздвинуть шлифовальные головки и возбуждают их сложные пространственные колебания, которые в значительной

0 степени исправляются упругим противодействием полой оси 15, обеспечивающей соос- ное положение шпинделей. Сложные пространственные колебания в продольной и поперечной плоскостях подавляются регу5 пируемыми демпфирующими узлами 19, соединяющими торцы оси с соответствующей шлифовальной головкой и демпфирующим узлом, соединяющим шлифовальные головки между собой. В демпфирующем узле элемент 25 вдвое длиннее элементов 23 и 24 и создает жесткую диагональ, В то же время

элементы 23 - 25 не препятствуют наладочным перемещениям шлифовальных головок, т.к. при этих перемещениях изменяется их длина из-за перемещения штоков гидроцилиндров. В результате увеличивается статическая и динамическая жесткость упругой системы станка. Формула изобретения 1. Торцешлифовальный станок, содержащий основание, соосно смонтированные на нем с возможностью относительного осевого перемещения шлифовальные головки, связанные с приводами подачи и несущие шпиндели инструментов с приводами их вращения, отличающийся тем, что, с целью повышения точности обработки за счет увеличения статической и динамической жесткости упругой системы станка, в

0

5

шпинделях инструментов выполнены центральные отверстия, а станок снабжен расположенной в них посредством введенных в станок опор полой осью и демпфирующими регулируемыми узлами, соединяющими торцы оси с соответствующей шлифовальной головкой и шлифовальные головки между собой.

2.Станок по п.1, отличающийся тем, что демпфирующий узел, соединяющий шлифовальные головки, выполнен в виде расположенных крест накрест в одной плоскости и шарнирно связанных между собой и с головками трех элементов.

3.Станок по пп.1 и 2. отличающий- с я тем, что опоры в центральных отверстиях шпинделей выполнены гидростатическими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцешлифовальный станок | 1991 |

|

SU1825709A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДНИЩ | 2003 |

|

RU2251477C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С ПОВОРОТНОЙ ОПОРОЙ УЗЛА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И СПОСОБ ПОВОРОТА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ В ШЛИФОВАЛЬНОМ СТАНКЕ | 2012 |

|

RU2605399C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2007 |

|

RU2364487C1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ | 1966 |

|

SU177784A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

Использование: в торцешлифовальных и притирочных станках горизонтальной и вертикальной, компоновки. Сущность: тор- цешлифовальный станок содержит основание с установленными в нем с возможностью относительного перемещения от приводов подачи шлифовальными го7 15173 г1Ю 1В ловками 4 и 5. В последних размещены шпиндели 7 и 8, соединенные с приводами. В центральных отверстиях 14 шпинделей размещена ось 15, а в местах сопряжения шпинделей с осью выполнены гидростатические опоры. Концы 17 и 18 оси соединены с каждой шлифовальной головкой демпфирующими узлами 19. Шлифовальные головки соединены непосредственно перемычкой, выполненной в виде трех установленных на кронштейнах 22 демпфирующих узлов 24 и 25 в одной плоскости крест накрест. Узел 25 вдвое длиннее сопряженных с ним демпфирующих узлов, а их опорные точки соединены шарнирами друг с другом и кронштейнами. Два механизма загрузки в виде дисков установлены симметрично относительно оси 15. 2 з.п. ф-лы, 3 ил. № Ё -3 . f .13 12 VJ VJ СО о 00 VJ Pvfl

26 22

22 М

&J3.S

Bug Б

| Патент США NJ 2882651,кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Патент США Мг 4478008,кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1992-11-07—Публикация

1990-09-20—Подача