Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцешлифовальный станок | 1990 |

|

SU1773687A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Привод поперечной подачи шлифоваль-НОгО CTAHKA C РЕгулиРуЕМыМ РАдиАльНыМуСилиЕМ | 1979 |

|

SU810463A1 |

| Зубошлифовальный станок | 1973 |

|

SU454100A1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| Станок для поточного шлифования плоских поверхностей деталей | 1985 |

|

SU1321558A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ | 1966 |

|

SU177784A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

Использование: в торцешлифовальных и доводочных станках, подвижные части которых соединены демпфирующими и осевыми элементами. Сущность: торцешлифо- вальный станок содержит основание с установленными в нем с возможностью относительного перемещения от приводов подачи, шлифовальными головками. В них размещены шпиндели, соединенные с приводами. В центральных отверстиях шпинделей на опорах размещены оси с расположением плоскости контакта их торцов между шлифовальными головками. Плоскость контакта выполнена в виде зацепления Хирта. Одна ось выполнена в виде гидроцилиндра с пружиной и поршнем, установленным с возможностью продольного перемещения и поворота на 90°. Т-образный конец поршня взаимодействует с поверхностью бурта другой оси при их соединении. Концы частей оси соединены с каждой шлифовальной головкой регулируемыми демпфирующими узлами. На шлифовальных головках установлен на съемных и несъемных шарнирах третий демпфирующий узел. Соединение сьемных шарниров выполнено клеммным. 2 з.п. ф-лы, 4 ил.5

Изобретение относитися к станкостроению и может быть использовано в торцешлифовальных и доводочных станках горизонтальной и вертикальной компоновки.

Цель изобретения - повышение точности обработки при сохранении удобства обслуживания.

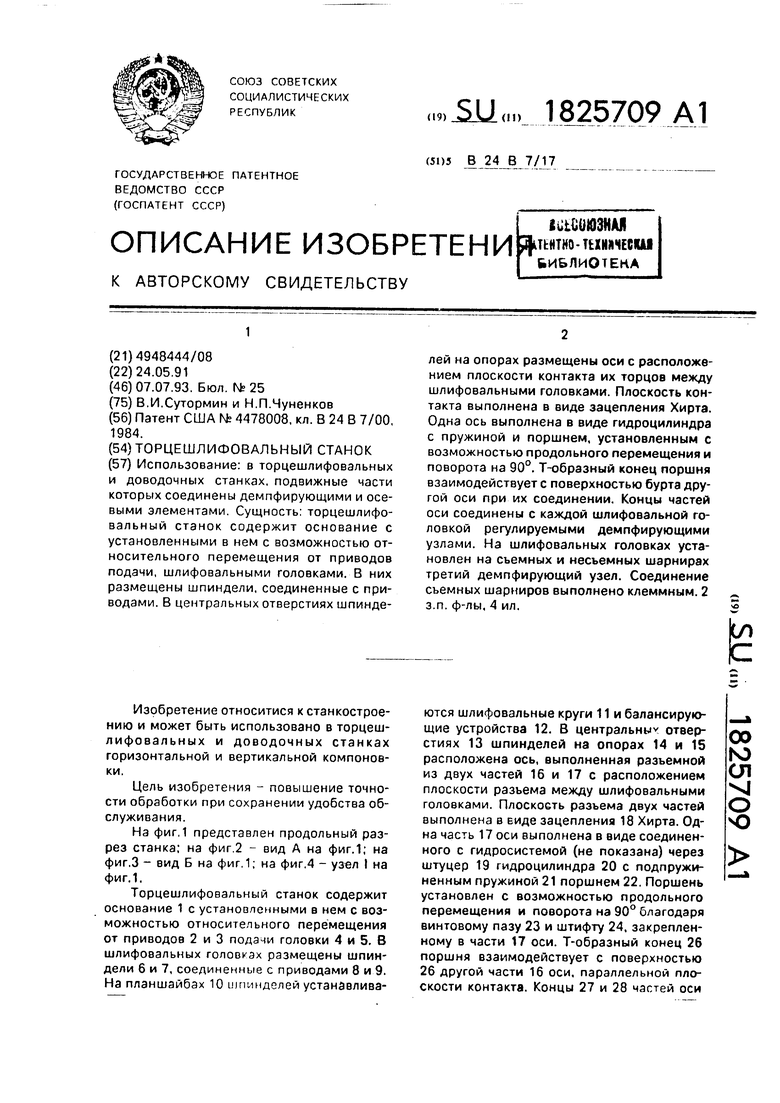

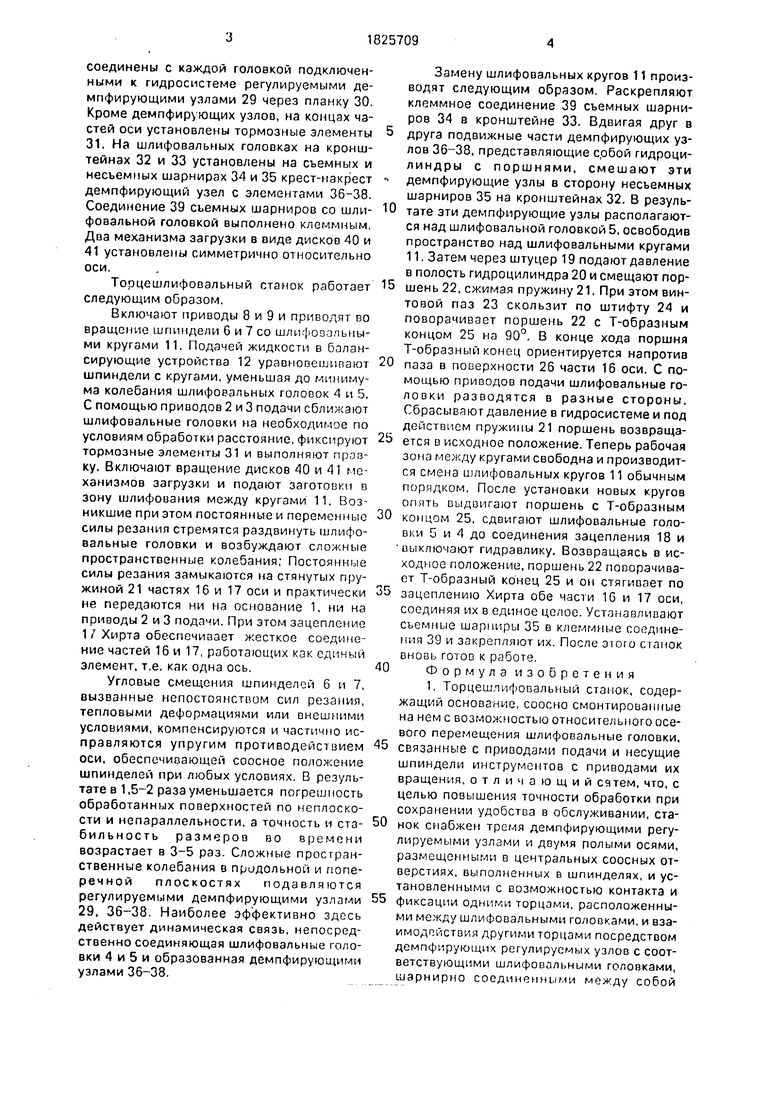

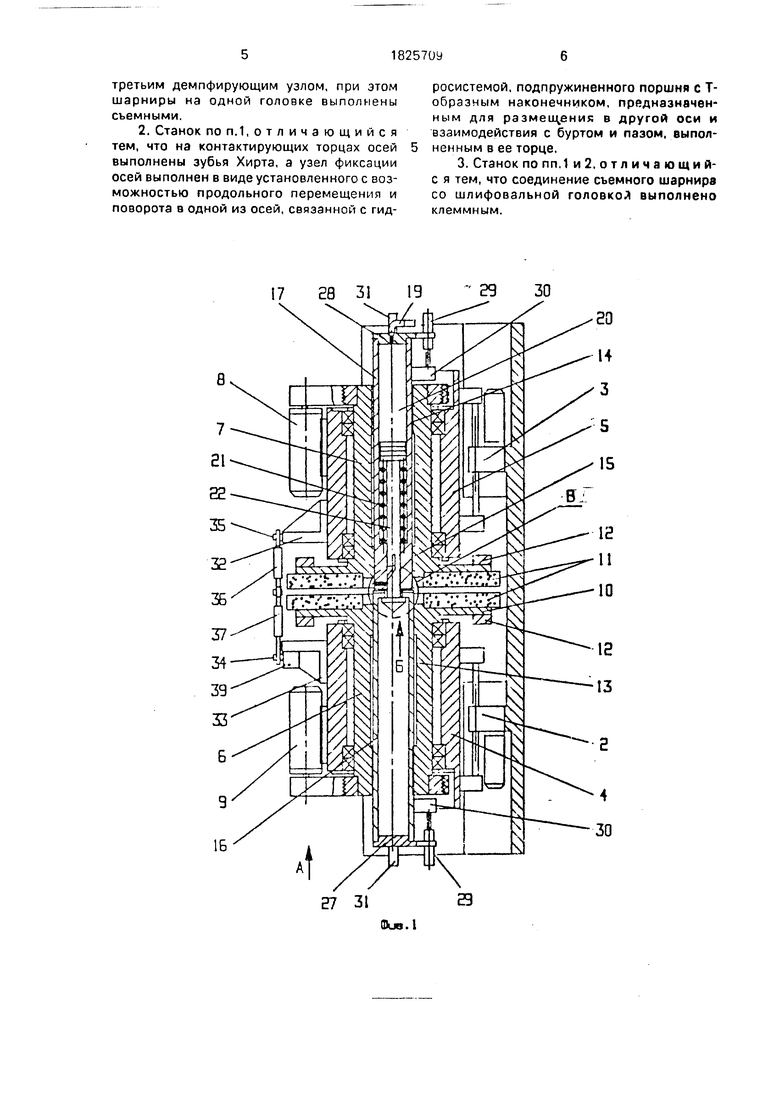

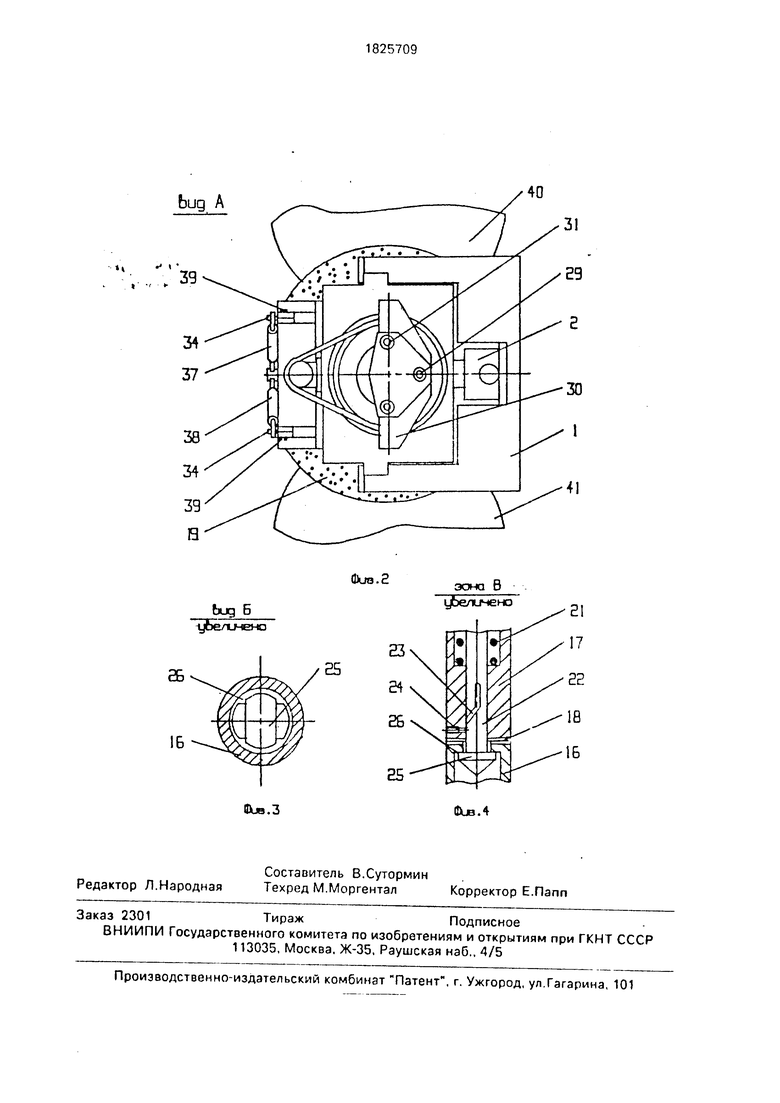

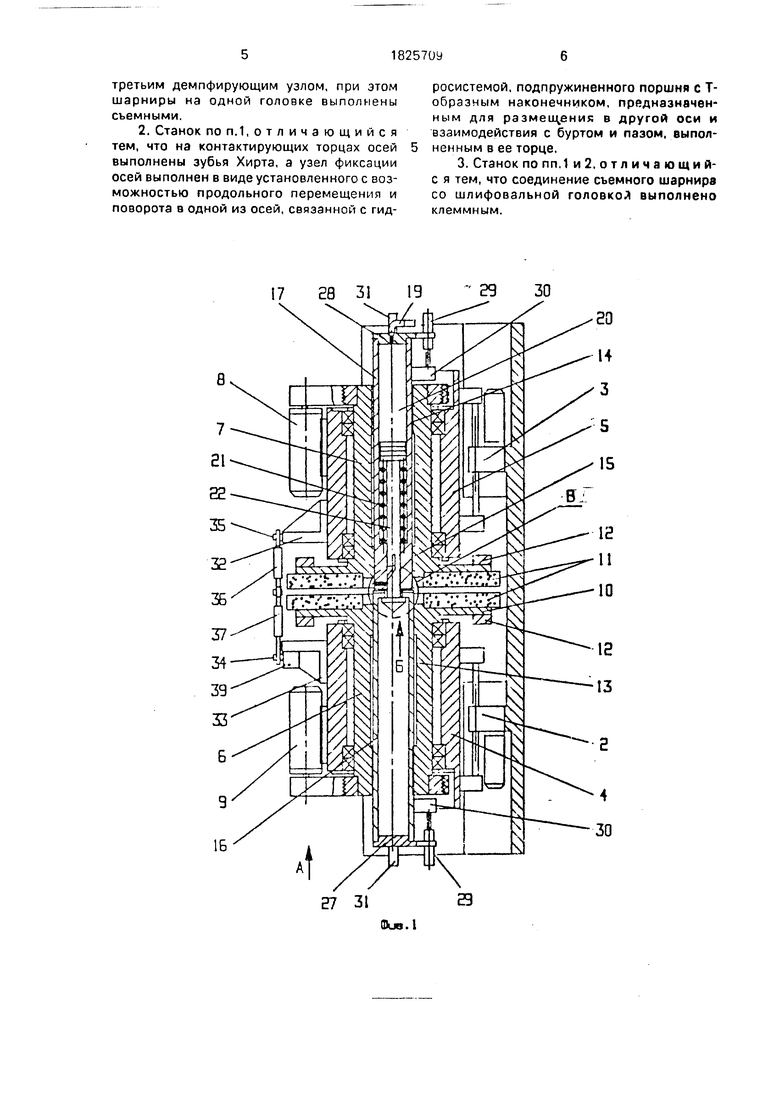

На фиг,1 представлен продольный разрез станка; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - узел I на фиг.1.

Торцешлифовальный станок содержит основание 1 с установленными в нем с возможностью относительного перемещения от приводов 2 и 3 подачи головки 4 и 5. В шлифовальных головках размещены шпиндели 6 и 7, соединенные с приводами 8 и 9. На планшайбах 10 шпинделей устанавливаются шлифовальные круги 11 и балансирующие устройства 12. В центральныv отверстиях 13 шпинделей на опорах 14 и 15 расположена ось, выполненная разъемной из двух частей 16 и 17 с расположением плоскости разъема между шлифовальными головками. Плоскость разъема двух частей выполнена в виде зацепления 18 Хирта. Одна часть 17 оси выполнена в виде соединенного с гидросистемой (не показана) через штуцер 19 гидроцилиндра 20 с подпружиненным пружиной 21 поршнем 22. Поршень установлен с возможностью продольного перемещения и поворота на 90° благодаря винтовому пазу 23 и штифту 24, закрепленному в части 17 оси. Т-образный конец 26 поршня взаимодействует с поверхностью 26 другой части 16 оси, параллельной плоскости контакта. Концы 27 и 28 частей оси

00

го ел

VJ

о ю

соединены с каждой головкой подключенными к гидросистеме регулируемыми демпфирующими узлами 29 через планку 30. Кроме демпфирующих узлов, на концах частей оси установлены тормозные элементы 31. На шлифовальных головках на кронштейнах 32 и 33 установлены на съемных и несъемных шарнирах 34 и 35 крест-накрест демпфирующий узел с элементами 36-38. Соединение 39 съемных шарниров со шлифовальной головкой выполнено клеммным. Два механизма загрузки в виде дисков 40 и 41 установлены симметрично относительно оси,

Торцешлифовальный станок работает следующим образом.

Включают приводы 8 и 9 и приводят во вращение шпиндели 6 и 7 со шлифовальными кругами 11. Подачей жидкости в балансирующие устройства 12 уравновешивают шпиндели с кругами, уменьшая до минимума колебания шлифовальных головок 4 и 5. С помощью приводов 2 и 3 подачи сближают шлифовальные головки на необходимое по условиям обработки расстояние, фиксируют тормозные элементы 31 и выполняют прога- ку. Включают вращение дисков 40 и А 1 механизмов загрузки и подают заготовки в зону шлифования между кругами 11. Возникшие при этом постоянные и переменные силы резанил стремятся раздвинуть шлифовальные головки и возбуждают сложные пространственные колебания; Постоянные силы резания замыкаются на стянутых пружиной 21 частях 16 и 17 оси и практически не передаются ни на основание 1, ни на приводы 2 и 3 подачи. При этом зацепление 1 / Хирта обеспечивает жесткое соединение частей 16 и 17, работающих как единый элемент, т.е. как одна ось.

Угловые смещения шпинделей G и 7, вызванные непостоянством сил резания, тепловыми деформациями или внешними условиями, компенсируются и частично исправляются упругим противодействием оси, обеспечивающей соосное положение шпинделей при любых условиях. В результате в 1,5-2 раза уменьшается погрешность обработанных поверхностей по неплоскости и непараллельносги, а точность и стабильность размеров во времени возрастает в 3-5 раз. Сложные пространственные колебания в продольной и поперечной плоскостях подавляются регулируемыми демпфирующими узлами 29, 36-38. Наиболее эффективно здесь действует динамическая связь, непосредственно соединяющая шлифовальные головки 4 и 5 и образованная демпфирующими узлами 36-38.

Замену шлифовальных кругов 11 производят следующим образом. Раскрепляют клеммное соединение 39 съемных шарниров 34 в кронштейне 33. Вдвигая друг в

друга подвижные части демпфирующих узлов 36-38, представляющие собой гидроцилиндры с поршнями, смешают эти демпфирующие узлы в сторону несъемных шарниров 35 на кронштейнах 32. В результате эти демпфирующие узлы располагаются над шлифовальной головкой 5, освободив пространство над шлифовальными кругами 11. Затем через штуцер 19 подают давление в полост ь гидроцилиндра 20 и смещают пор5 шень 22, сжимая пружину 21. При этом винтовой паз 23 скользит по штифту 24 и поворачивает поршень 22 с Т-образным концом 25 на 90°. В конце хода поршня Т-образный конец ориентируется напротив

0 паза в поверхности 26 части 16 оси. С помощью приводов подачи шлифовальные головки разводятся в разные стороны. Сбрасывают давление в гидросистеме и под действием пружины 21 поршень возвраща5 ется в исходное положение. Теперь рабочая зона между кругами свободна и производится смена шлифовальных кругов 11 обычным порядком, После установки новых кругов опять выдвигают поршень с Т-образным

0 концом 25, сдвигают шлифовальные головки 5 и 4 до соединения зацепления 18 и выключают гидравлику. Возвращаясь в исходное положение, поршень 22 поворачивает Т-образный конец 25 и он стягивает по

5 зацеплению Хирта обе части 16 и 17 оси, соединяя их в единое целое. Устанавливают съемные шарниры 35 в клеммные соединения 39 и закрепляют их. После этого станок вновь готов к работе.

0 Формула изобретения

1, Торцешлифовальный станок, содержащий основание,соосно смонтированные на нем с возможностью относительного осевого перемещения шлифовальные головки,

5 связанные с приводами подачи и несущие шпиндели инструментов с приводами их вращения, отличающий сатем, что, с целью повышения точности обработки при сохранении удобства в обслуживании, ста0 нок снабжен тремя демпфирующими регулируемыми узлами и двумя полыми осями, размещенными в центральных соосных отверстиях, выполненных в шпинделях, и установленными с возможностью контакта и

5 фиксации одними торцами, расположенными между шлифовальными головками, и взаимодействия другими торцами посредством демпфирующих регулируемых узлов с соответствующими шлифовальными головками, шарнирно соединенными между собой

третьим демпфирующим узлом, при этом шарниры на одной головке выполнены съемными.

7 3ia

росистемой, подпружиненного поршня с Т- образным наконечником, предназначен ным для размещения в другой оси и взаимодействия с буртом и пазом, выполненным в ее торце.

bug A

i

bug Б

уБёлинено

IB

41

Фиэ.г

ЭРИО В

уЬеличенсГ

| Патент США ISt 4478008, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-07-07—Публикация

1991-05-24—Подача